Для получения однородного во всей массе обожженного пористого клинкера из легкоплавких глин, а также в целях экономии топлива в предлагаемом способе глинистому материалу придают форму пластин, толщиной не свыше семи сантиметров, который во время клинкерования вздувается.

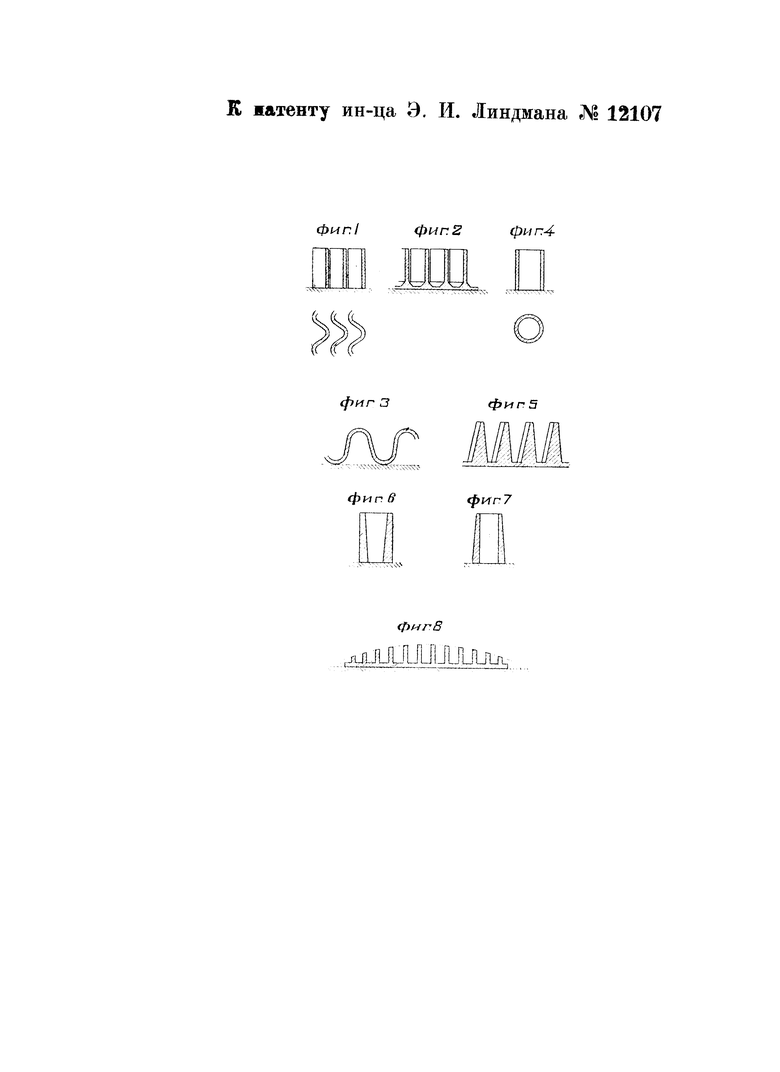

На чертеже фиг. 1 изображает в вертикальном и внизу в горизонтальном разрезе форму обжигаемого тела; фиг. 2 - то же, но соединенную с соседней формой в основании концевой пластиной; фиг. 3 изображает изогнутую в вертикальном направлении пластину, предназначенную для горизонтальной установки; фиг. 4 - в вертикальном и горизонтальном разрезе тело обжига в виде трубы; фиг. 5, 6, 7 - поперечное сечение тел обжига разных трапецеидальных форм; фиг. 8 - сплошную форму с заполненными промежутками между пластинами со вздувающимся во время обжига материалом.

Если обжигать глину или глинистые материалы обычным способом, то материал при этом расширяется и в результате получается пористый, твердый и пемзообразный продукт, удельный вес которого в зависимости от метода обжига колеблется от 0,3-0,4 до 1,5-1,7. Получение такого продукта с удельным весом выше 1,0-1,2 в общем не представляет никаких затруднений, потому что материал тогда сохраняет сравнительно хорошую теплопроводность и прочное строение. Но производство такого же материала с более низким удельным весом представляет большие затруднения, потому что такой материал получается при дальнейшем проведении нагревательного процесса только до тех пор, пока он не достигнет температуры плавления, при чем материал расширяется от образующихся в нем газов. Термическая обработка материалов с малой теплопроводностью также затруднительна. При обжиге тонкой пластины не трудно придать ей однородное пористое строение, но если обжигать более толстую пластину, например толщиною в 10-20 см, то однородный продукт не может быть получен, ибо во время обжига, который должен быть произведен очень быстро, прежде всего расширится от развивающихся газов наружный слой, образующий пористую поверхность, изолирующую внутреннюю часть куска, которая в течение короткого периода обжига недостаточно прогреется и не получит надлежащего расширения.

При пластинах еще более толстых, например в 20-30 см, середина не будет обожжена, в то же время обжиг поверхностного слоя уже будет закончен.

В предлагаемом способе глинистый материал прессуется или формуется в виде тел толщиной не более 7 см, с целью достижения равномерного, быстрого прогрева, способствующего одновременному выделению газов. Тела могут состоять из вертикальных пластин прямых или кривых, как это показано на фиг. 1 в вертикальном и горизонтальном сечениях. Для большей прочности такие пластины могут быть соединены в их основаниях концевой пластиной из глины, как это показано на фиг. 2. Формы, изображенные на фиг. 1 и 2, применяются в том случае, когда глинистый материал поступает непрерывно в печь через питательное сопло.

Если тела предназначаются для укладки друг на друга, то телам придают форму, указанную на фиг. 3 и 4, при чем фиг. 3 изображает пластину, изогнутую в вертикальном направлении и предназначенную для горизонтальной установки, а фиг. 4 изображает тело, имеющее вид цилиндрического кольца, которое может быть разделено в продольном направлении.

В зависимости от высоты подачи материала, температурных условий, направления течения газов в печи и т.д. поперечное сечение пластин может быть трапецеидальной формы или вообще такой, чтобы оно увеличивалось в толщине по направлению к основанию (фиг. 5, 6 и 7).

В зависимости от температуры обжига, а также и от типа печи готовый продукт может быть получен в виде отдельных пластин разного вида. Но можно достигнуть, чтобы пластины при обжиге сомкнулись и образовали сплошное тело.

Так, например, если телу придана форма, показанная в поперечном сечении на фиг. 8, где высота образующих пластину частей имеет наибольшую величину в середине тела и убывает по бокам, и если расстояние между пластинами соответствует расширению объема их во время обжига, то по окончании обжига промежутки между пластинами будут заполнены и готовый продукт получит форму, показанную на фиг. 8 пунктиром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Способ и печь для обжига цемента | 1927 |

|

SU10555A1 |

| Кольцевая печь | 1990 |

|

SU1796854A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОРИСТОГО СТЕКЛОКЕРАМИЧЕСКОГО БЛОКА | 2006 |

|

RU2338702C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО СОЕДИНЕНИЯ КАЛЬЦИЯ | 1998 |

|

RU2120914C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2753792C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

1. Способ изготовления пористого клинкера из легкоплавких глин, отличающийся тем, что, с целью обеспечения быстрого и равномерного прогрева, способствующего одновременному выделению газов в обжигаемой глиняной массе, подлежащему обжигу глинистому материалу придают форму прямых или искривленных пластин, толщиной не превышающих 7 см, отдельно отформованных или соединенных между собою при формовке слоем того же материала.

2. Прием выполнения означенного в п. 1 способа, отличающийся тем, что пластины устанавливаются на таком расстоянии друг от друга, что промежутки между ними заполняются вздувающимся во время обжига материалом в период его клинкерования.

Авторы

Даты

1929-12-31—Публикация

1926-11-15—Подача