Изобретение относится к промышленности строительных материалов и предназначено для изготовления пеностекольных плит по порошковой технологии из вулканических стекол, промышленных отходов металлургии и др.

Известна печь для производства крупноразмерных блоков из легкоплавких глин, включающая печной канал и обжиговые вагонетки (транспортную систему), на футеровке которых выполнены боковые ограничители (борта) из огнеупорной керамики (1). Формирование блоков в данной печи осуществляется путем вспучивания и слияния при обжиге отдельных слоев глиняных гранул. Слой гранул засыпают на движущиеся обжиговые вагонетки через последовательно расположенные щели в своде печи. Этим достигается получение непрерывной пористой ленты, которая затем при 700-800oC режется на крупные блоки (по контакту с бортами и между вагонетками), снимают их с обжиговых вагонеток и отправляют в холодильник.

Недостатком данной печи является малый срок службы огнеупорных бортов вагонеток из-за теплового и механического разрушения, особенно при резке пористой ленты на блоки и их съеме из печных вагонеток.

Существует печь для обжига пористых керамических изделий (2), в которой ограничительные борта на печных вагонетках выполнены из материала обжигаемых изделий, т.е. из пористой керамики. Из пористой керамики режут брусы толщиной 15-20 см и устанавливают их по краям печных вагонеток и по мере движения поезда вагонеток между ограничителями подают многочисленные слои гранул, их вспучивают и сваривают между собой и с ограничителями в монолитную пористую массу.

Недостаток данной печи заключается в том, что при ширине печных вагонеток 1,0 м, производительность печи снижается ~40%, а удельный расход топлива повышается на 20-25% (за счет повторного нагрева бортов из пористой керамики).

Наиболее близкой по технической сущности к предлагаемому изобретению является печь (3), в которой вращающийся под (кольцевой печи) выполнен из металлических трапецеидальных элементов, разделенных П-образными поперечными ограничителями, установленными в направляющих, размещенных на бортах платформы пода и опирающихся на гибкие элементы (например, на пружины). П-образные ограничители после формирования пеностекольных плит в зоне обжига (способом послойной засыпки полуфабриката) в вертикальном направлении вибрируют с помощью вибраторов, а плиты из пода вытаскивают в коаксиально расположенный кольцевой холодильник.

Недостатками данной печи являются:

- сложность конструкции поперечных П-образных ограничителей;

- невозможность использования такой конструкции ограничителей при производстве пеностекольных плит в щелевых туннельных печах, т.к. не обеспечивается отрыв каждого элемента транспортной системы в конце печи с целью его возврата в начало печи.

Одновременно применение туннельной печи, в отличие от кольцевой, обеспечит упрощение конструкции и уменьшение металлоемкости печи.

Целью предлагаемого изобретения является упрощение конструкции ограничителей транспортной системы печи и съема плит из поддона, обеспечение возможности отрыва элемента транспортной системы вне зоны обжига печи и его возврата в канал печи; на поддоне, выполненном из поперечных труб, сваренных между собой пластинами и продольными трубами, смонтированы торцевой (межподдоновый) ограничитель, состоящий из двух элементов: несъемного, выполненного из пластины, сваренной на торец поддона под углом 5-10o к поперечным трубам и наклонной в наружную сторону поддона, и съемного, выполненного в виде отсеченного с одной стороны трапецеидального короба, состоящего из боковой прямоугольной и верхней и нижней трапецеидальных пластин, на нижней поверхности последней в поперечном направлении приварена пластина; промежуточный (между плитами) ограничитель, выполненный из боковых прямоугольных пластин и нижней - треугольной, на нижней поверхности последней в поперечном направлении приварена пластина; причем съемные ограничители монтируются в щели, сделанные в соответствующих поперечных трубах поддона.

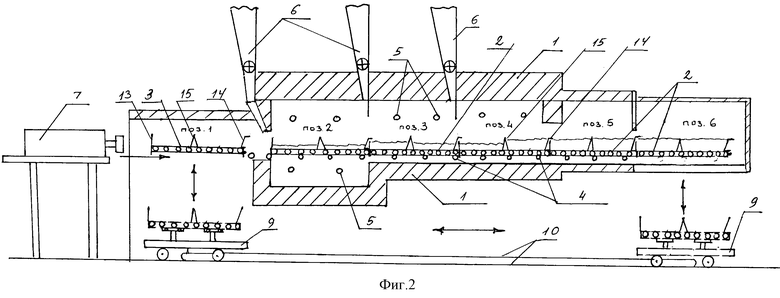

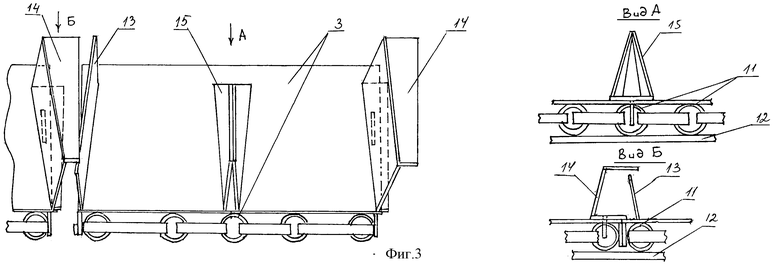

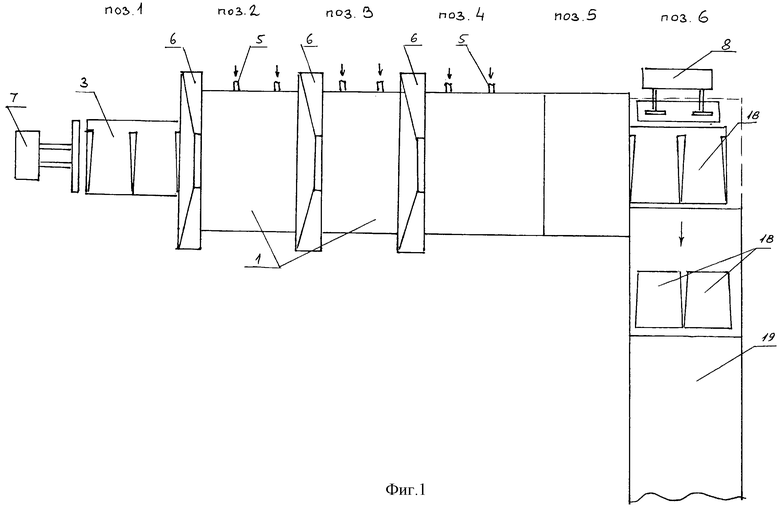

Печь для обжига пеностекольных плит состоит (фиг.1,2) из футерованного корпуса 1, транспортной системы 2, металлических поддонов 3, опор 4, системы отопления 5, бункеров 6, толкателя 7, выталкивателя 8, передаточной тележки с подъемным механизмом 9, возвратного пути 10.

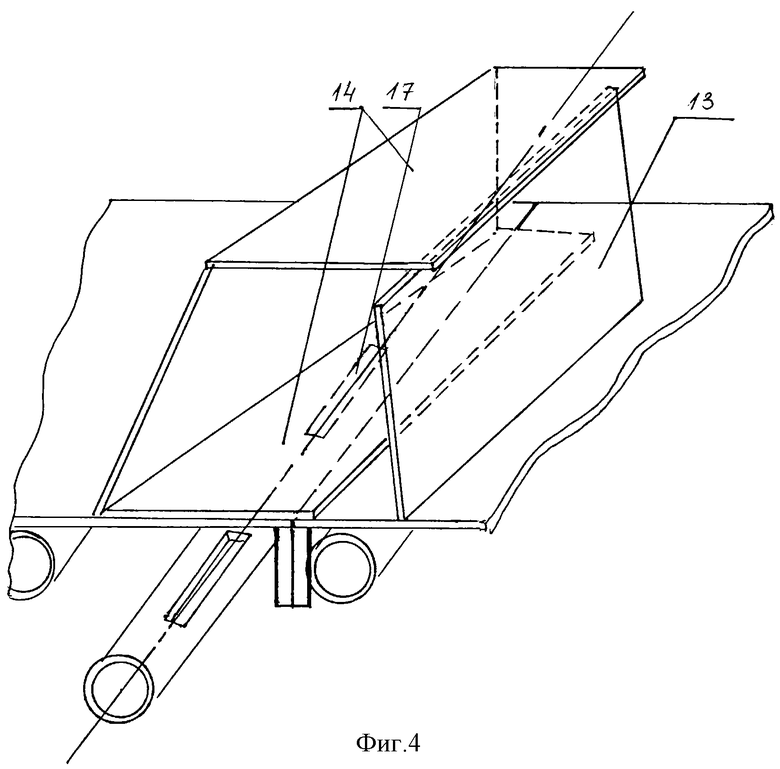

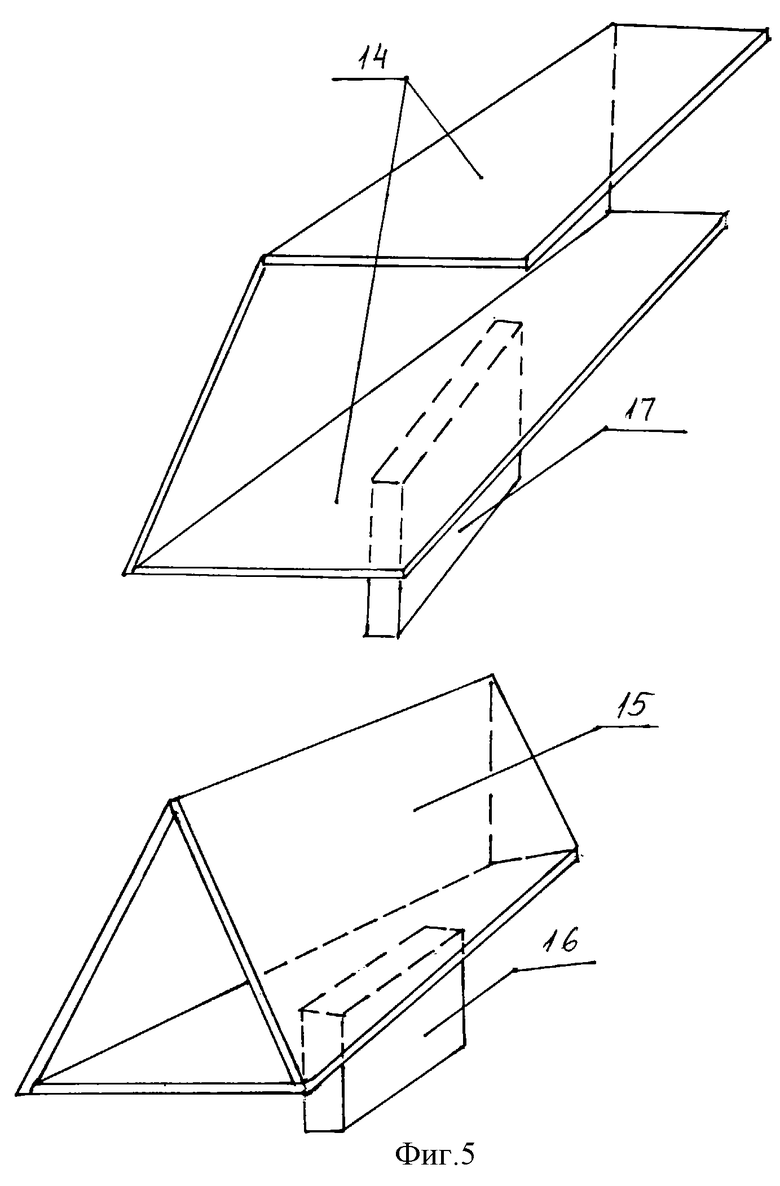

Транспортная система 2 состоит (фиг.3,4,5) из металлических поддонов 3, выполненных из поперечных труб 11, сваренных между собой сбоку и сверху пластинами и двумя продольными трубами снизу 12 (фиг.3, виды А и Б), по которым поддон опирается на опоры 4 и скользит по ним. На поддоне смонтированы торцевые 13, 14 (межподдоновые) и промежуточные 15 (между плитами) ограничители (фиг.3, виды А и Б, фиг.4,5). Промежуточный 15 (вид А) ограничитель выполнен из боковых прямоугольных пластин и нижней треугольной. На нижней поверхности последнего в поперечном направлении приварена пластина 16. Межподдонный ограничитель 13,14 состоит из двух элементов: один - несъемный 13 выполнен из пластины, сваренной на торец поддона под углом 5-10o по отношению к поперечным трубам 11 и наклоненной в наружную сторону поддона; другой - съемный 14 выполнен в виде отсеченного с одной стороны трапецеидального короба и состоит из боковой прямоугольной и верхней и нижней разнобедренных трапецеидальных пластин на нижней поверхности нижней пластины в поперечном направлении приварена пластина 17. Съемные ограничители 14,15 с помощью пластин 16,17 по длине свободно монтируются в щели, сделанные в соответствующих поперечных трубах поддона 3.

Печь работает следующим образом.

Толкателем 7 поддона 3 (фиг.2, поз.1) перемещается в печь и в момент движения поезда поддонов 2 из трех бункеров 6 одновременно на поддоны засыпают слой полуфабриката (в виде гранул или крупного песка) толщиной 20-25 мм и вспучивают до толщины 30-35 мм в течение 10-15 мин при 850-950oC (фиг. 1,2 поз.2,3,4). Затем на вспученный слой подают второй, потом третий слой до получения плит 18 толщиной 100-110 мм. В начале печи первая поддона одновременно греется сверху и снизу. В конце печи в течение 10-15 мин осуществляется резкое охлаждение плит от 850-950oC до 700oC путем душирования воздухом (фиг. 2, поз.5). В позиции 6 осуществляется съем трапецеидальных плит 18 выталкивателем 8 (фиг.1) и их перенос в холодильник 19. Затем с помощью тележки 9 (фиг.2) подъемным механизмом поддона 3 с температурой ~500oC переносится в начало печи и толкателем 7 подается в печь и цикл повторяется. В итоге после резки краев получаются пеностекольные плиты трапецеидальной формы, например, 600-650х700х100 мм.

Производительность печи с поддонами с двумя плитами (длина печи - 8,5 м) составит около 9,5 тыс. куб.м в год. Она может быть увеличена пропорционально с увеличением длины печи.

Применение пеностеколъных плит в качестве стеновых материалов (взамен эффективного кирпича) позволит уменьшить толщину стен в 2,5 раза (от 0,8 до 0,32 м), а массу 1 кв. м стены в 6-7 раз. С целью применения пеностекольных плит взамен кирпича из них изготавливают крупные блоки толщиной 350 мм путем склеивания трех плит друг с другом цементно-песчанным раствором или другими материалами.

Источники информации

1. Jebens А "Способ производства блоков из вспученной глины", Lindusrie ceramique 708, 7/8/1977, стр.487-490.

2. Печь для обжига пористых керамических изделий, авт.свид. 1190671, 08.07.1985 г.

3. Кольцевая печь, авт.свид. 1796854, 08.10.1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕЛНОЧНАЯ ПЕЧЬ | 2012 |

|

RU2502029C1 |

| ПЕЧЬ | 2000 |

|

RU2198362C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2019 |

|

RU2729793C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2014 |

|

RU2582327C1 |

| Тепловой агрегат для скоростного обжига пористых заполнителей в неподвижном монослое | 2017 |

|

RU2661293C1 |

| Кольцевая печь | 1990 |

|

SU1796854A1 |

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2540196C2 |

| Кольцевая печь | 1990 |

|

SU1838739A3 |

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2662578C1 |

| Туннельная печь для обжига изделий цилиндрической формы | 1979 |

|

SU857682A1 |

Изобретение относится к промышленности строительных материалов. Технический результат - упрощение конструкции транспортной системы печи. Печь для обжига пеностекольных плит, преимущественно для однорядного послойного обжига порошкообразных масс из вулканических стекол, включает футерованный корпус, систему отопления, бункера и щели на своде печи. Транспортная система состоит из металлических поддонов и ограничителей; на поддоне, выполненном из поперечных труб, сваренных между собой пластинами и продольными трубами, смонтированы торцевые и промежуточный ограничители. Торцевые межподдоновые ограничители состоят из элементов: несъемного, выполненного из пластины, сваренной на торце поддона под углом 5-10o к поперечным трубам и наклоненной в наружную сторону поддона, съемного, выполненного в виде отсеченного с одной стороны трапецеидального короба, состоящего из боковой прямоугольной, верхней и нижней трапецеидальных пластин, на нижней поверхности последней в поперечном направлении приварена пластина. Промежуточный ограничитель выполнен из боковых прямоугольных пластин и нижней треугольной, на которой в поперечном направлении приварена пластина, при этом съемные ограничители монтируются в щели, сделанные в соответствующих поперечных трубах поддона. 5 ил.

Печь для обжига пеностекольных плит, преимущественно для однорядного послойного обжига порошкообразных масс из вулканических стекол, включает футерованный корпус, систему отопления, бункера и щели на своде печи, транспортную систему, состоящую из металлических поддонов и ограничителей, отличающаяся тем, что на поддоне, выполненном из поперечных труб, сваренных между собой пластинами и продольными трубами смонтированы торцевые межподдоновые и промежуточный ограничители, торцевые межподдоновые ограничители состоят из элементов: несъемного, выполненного из пластины, сваренной на торце поддона под углом 5-10o к поперечным трубам и наклоненной в наружную сторону поддона, съемного, выполненного в виде отсеченного с одной стороны трапецеидального короба, состоящего из боковой прямоугольной, верхней и нижней трапецеидальных пластин, на нижней поверхности последней в поперечном направлении приварена пластина, промежуточный ограничитель выполнен из боковых прямоугольных пластин и нижней треугольной, на которой в поперечном направлении приварена пластина, при этом съемные ограничители монтируются в щели, сделанные в соответствующих поперечных трубах поддона.

| Кольцевая печь | 1990 |

|

SU1796854A1 |

| Туннельная печь | 1986 |

|

SU1368596A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 0 |

|

SU286630A1 |

| US 4128394 A, 05.12.1978 | |||

| ОБОРУДОВАНИЕ ДЛЯ ШТАМПОВКИ МОЛОТОМ | 2008 |

|

RU2465977C2 |

Авторы

Даты

2003-02-10—Публикация

2000-11-01—Подача