(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ KEPAJflSHTA

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1761710A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1116028A1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Сырьевая смесь для изготовления керамзита | 1980 |

|

SU903349A1 |

| Сырьевая смесь для изготовленияКЕРАМзиТА | 1978 |

|

SU846532A1 |

| Способ получения сырцовых гранул для производства керамзита | 1976 |

|

SU678041A1 |

Изобретение относится к промышленности строительных материалов, а именно к производству искусственных пористых заполнителей для легких бетонов и может быть использовано при изготовлении керамзита - пористого заполнителя, получаемого при вспучивании глинистых гранул в процессе обжига.

Известна шихта для изготовления легковесных керамических изделий, включающая глину (основа), 2022 вес.% лигнина и 4-6 вес.% отработанной глины после очистки масел, получаемых из нефтепродуктов 1.

Недостатком данной шихты является большая неоднородность получаемого продукта вследствие того, что отработанная глина после очистки масел практически не обладает способностью равномерного распреде.пения в шихте из-за гидрофобности масел, которые обволакивают частички глины. Значительное количество лигнина, вводимого в шихту, и, с.Г1едовательно,. в полуфабрикат, приводит к резкому снижению прочности обожженного материала, так как при его выгорании образуются, каверны. Кроме того, лигнин является

дорогостоящим строго фондируемым материалом.

Наиболее близким техническим решением к изобретению является сырьевая смесь для изготовления керамзита, включающая, вес.%: глинистую породу 75-88,5, бентонитовый порошок 1024,75 и антраценовое масло для сажи в виде водной эмульсионной пасты 0,25-1,5 С2.

Недостатком известной сырьевой смеси является то, что использование в глиномассе антргщенового масла в качестве вспучившощей добавки обеспечивает в процессе обжига невысокую вспучиваемость гранул полуфабриката и приводит к получению керамзита, обладающего сравнительно высокой o6beNBion плотностью. Антраценовое

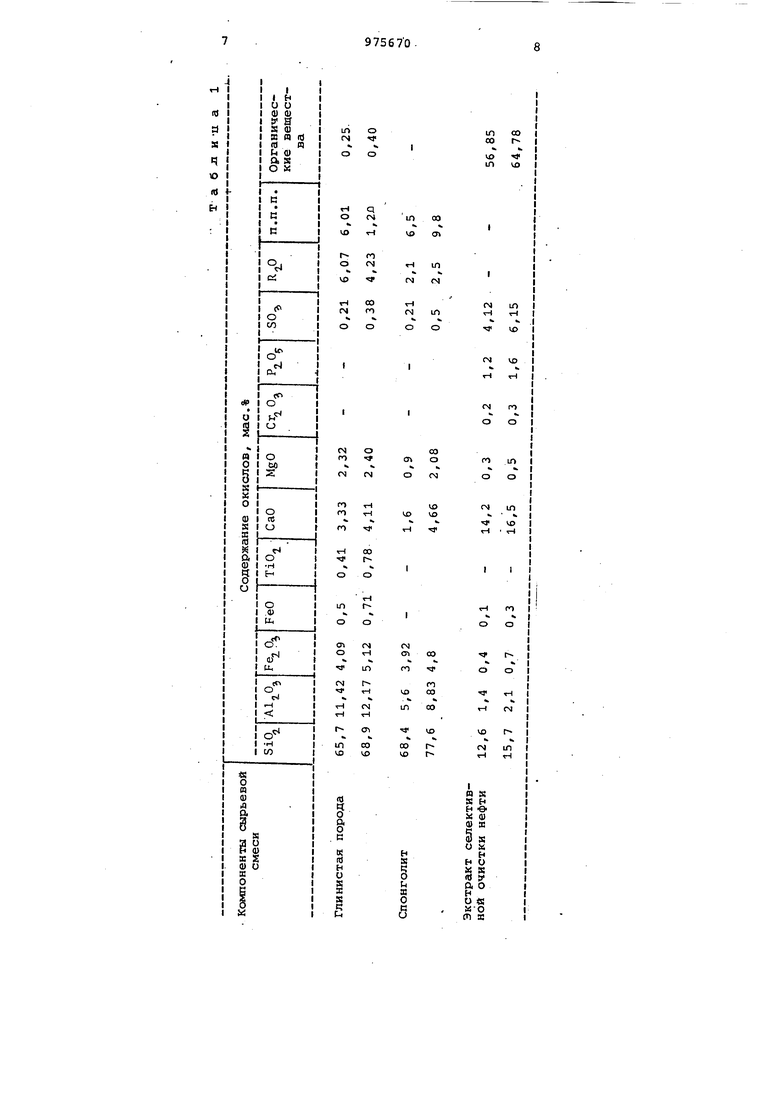

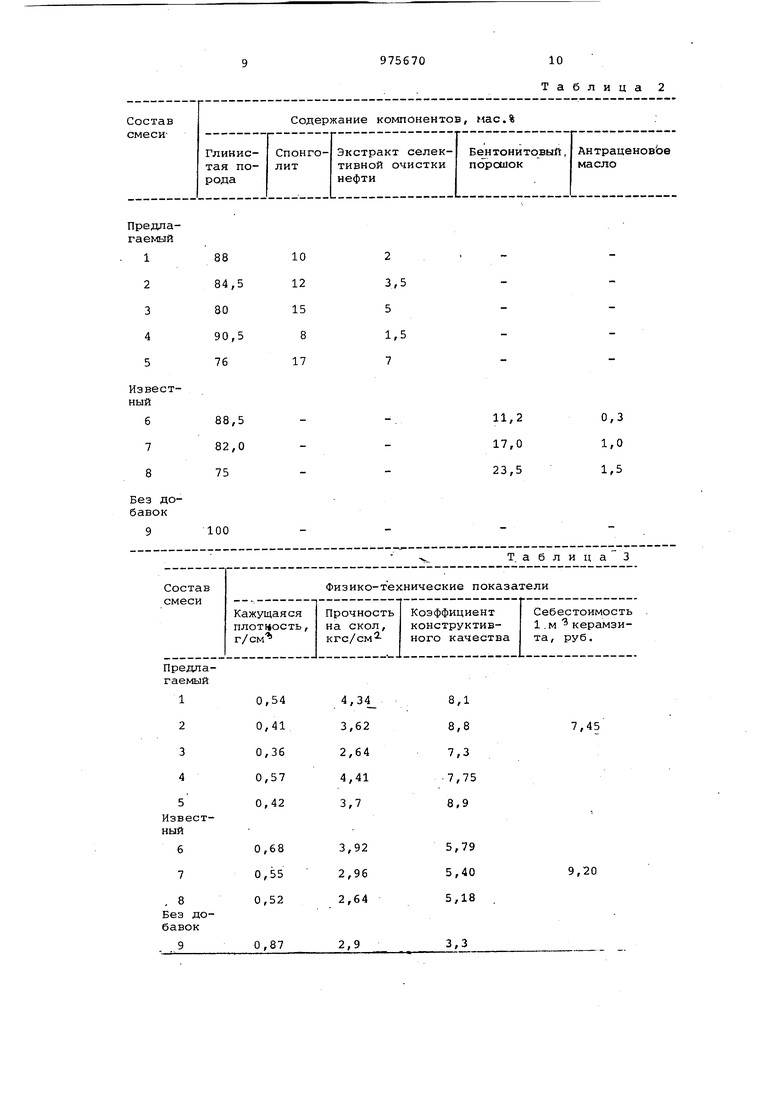

20 масло - продукт перегонки каменноугольной СМО.ПЫ, сложная смесь ароматических соединений, которые выкипают в пределах 270-360 с. Выделяющиеся при этом газообразные продукты практически мало влияют на процесс вспучивания глинистой массы, так как последняя еще не находится в вязкотекучем состоянии. Кроме того, использование в качестве вспучивгио30 .щей добавки антраценового масла требует перед введением его в шихту выполнения дополнительных технологи ческих операций по приготовлению водной эмульсионной пасты. Бентониты - коллоидные глины, со стоящие в основном из минералов группы монтмориллонита,являются эффективным вспучивающим компонентом глинистой массы. Однако антраценово масло и бентонитовые глины являются дopoгocтoяEU a материалами, испольsyef/MMH в качестве красителей, отбе .ливателей, в нефтяной и литейной пpo ЫIlmeннocти в качестве консерван та древесины. Поэтому использование антраценового масла и бентонитовых пороьиков в качестве вспучивающих добавок нецелесообразно, тем более что использование этих добавок, не дает упрочняющего эффекта. Целью изобретения является повышение вспучиваемости смеси, увели чение прочности и снижение стоимост керамзита. Поставленная цель достигается тем, что сырьевая смесь для изготов ления керамзита, включающая глинистую породу и добавки, содержит в ка честве добавок спонголит и экстракт селективной очистки нефти при следу щем соотношении компонентов, мас.%: Глинистая порода 80-88 Спонголит10-15 Экстракт селективной очистки нефти2-5 Спонголит - тонкопористая кремни тая осадочного происхождения порода, состоящая в основ-ном из опала tаморфного кремнезема) и примесей: гидроокислов (Fe, А1., MgO, CaO) и зерен кварца глауконита. Экстракт селективной очистки нефти - промышленный отход, представляет собой маловязкую жидкость, содержащую в своем составе более 50% низкотемпературных ароматических и нафтеноароматических углеводов с короткими боковыми цепями непредельных углево дородов и смолистые вещества. Преимуществом описанных добавок является то, что при их смешивании тонкодисперсный спонголит быстро адсорбирует, экстракт селективной очистки нефти, что способствует рав номерному их распределению в глиномассе, придает последней хорошую формуемость и повышает пластичность В начальной стадии нагревания предложенной сырьевой смеси в резул тате сгорания некоторого количества органических веществ, входящих в состав экстракта селективной очист нефти, адсорбированного тонкодиспер ным спонголитом, образуются низкотемпературные газы в виде паров во ды, окиси и двуокиси углерода и др Эти газы скапливаются и удерживаются, в мелких порах спонголита, большинство из которых закрываются при огневой усадке материала, являются источником порообразования и обуслав- ливают направление окислительновосстановительных реакций в пределах температур ЭОО-1000°С, В процессе дальнейшего обжига полуфабриката со скоростью 50-100 град/мин реакции разложенияj диссоциации и взаимодействия компонентов массы с выделением газопарообразных продуктов смещаются в область более высоких темпер.атур, обеспечивая ресурсы газопарообразной фазы для вспучивания глиномассы в период ее размягчения в интервал температур 1050-1200С. Содержание СаО в экстракте селективной очистки нефти способствует образованию жидкой фазы в обжигаемом материале при более низкой температуре и интенсифицирует кристаллизацию аморфного кремнезема, содержащегося в спонголите, вс -кристобалит, который армирует поризованную стеклофазу и тем самым упрочняет керамзит. Для получения керамзита в лабораторных условиях готовят пять составов сырьевой смеси на основе глины Брагинского месторождения Ярославской области с добавками спонголита Китайгородского месторождения Калужской области и экстракта селективной очистки нефти (г. Ярославль. Химический состав компонентов сырьевой смеси указан в . 1. Из приготовленных смесей формуют гранулы полуфабриката d h 16 мм пластическим способом, широко используемым в производстве керамзита. Для сравнения влияния добавок на вспучиваемость глинистой смеси и повышение прочности керамзита готовят известные сырьевые смеси и шихту из глинистой породы без добавок. Конкретные составы компонентов сырьевых смесей указаны в табл. 2. Сформованные гранулы подсушивают в сушильном шкафу при . после подсушивания гранулы обжигают в лабораторной печи шахтного типа по заранее установленному оптимальному режиму для глины Брагинского месторождения при температуре вспучивания . После обжИга определяют кажущуюся плотность ( в куске), прочность на скол и коэффициент конструктивного качества (.табл. 3). Из табл. 3 следует, что использование предлагаемых добавок позволяет увеличить вспучиваемость сырья или уменьшить кажущуюся плотность и одновременно повысить прочность на скол, Оптимальное содержание в смеси 1015 мас,% спонголита и 2-5 мас.% экстракта селективной очистки нефти. Содержание спонголита менее 10 мас.% не эффективно, так как не улучшает прочностных показателей керамзита.

Ограничение верхнего предела содержания спонголита 15 мас.% объясняется тем, что окислы кремния составляют наиболее стойкий, в смысле температурного воздействия, скелет легкоплавких глин. Добавление значительного количества их в глинистую массу значительно повышает вязкость пиропластической массы и ухудшает условия вспучивания.

Содержание в сырьевой смеси экстракта селективной очистки нефти менее 2 мас.% не обеспечивает образования значительного количества газообразной фазы при обжиге полуфабриката и, следовательно, вспучивание обжигаемого материала не происходит достаточно интенсивно. Ограничение верхнего предела содержания экстракта селективной очистки нефти в

5 мас.% обусловлено тем, что значительное количество окиси кальция, входящей в состав добавки оказывает сильное флюсующее и вместе с тбм разжижающее действие, резко снижая вязкость расплава в коротком интервале температур, что вызывает быстротечную деформацию материала и затрудняет процесс обжига. Использование предлагаемой сырьевой смеси

позволяет значительно снизить себестоимость производства керамзита, утилизировать многотоннажные прсмлышленные отходы нефтепереработки, заменяя ими фондируемые дорогостояЩие продукты, например антраценовое масло.

Технология производства керамзита на основе сырьевой смеси предлагаемого состава не меняется по сравению с известной, широко используеой в настоящее время при обжиге вспучивающихся легкоплавких глин.

01

«ачэ1-(

п

«t

о

г

ъ

о

1Л

гН

I

mК

Sн

МV

О)з:

V ж

о i

н

н о

S

ао

о « «о

т и

Таблица 2

0,3 1,0 1,5

Формула изобретения

Сырьевая смесь для изготовления кер 1мэита,включающая глинистую породу и добавки, отличающаяс я тем, что, с целью повыиения вспучиваемости смеси, увеличения прочности и снижения стоимости керамзита, она содержит в качестве добавок спонголит и экстракт селективной очистки нефти при следующем соотношении компонентов, мас.%:

975670

12

Глинистая порода 80-88 Спонголит 10-15 Экстракт селективной очистки

нефти2-5

Источники информации,

принятые во внимание при экспертизе

№406813, кл. С 04 В 31/02, 1972 fnpoтотип У,.

Авторы

Даты

1982-11-23—Публикация

1981-05-11—Подача