I1

Изобретение относится к литью металлов, конкретнее к получению биметаллических заготовок.

Цель изобретения - снижение производственных затрат и экономия ме талла

В процессе заливки пластин жидкой сталью их поверхность с окалиной нагревается до 1400-1 в результа те чего возможно взаимодействие углерода жидкой стали с окалиной и восстановление последней, В то же время разность химических потенциалов углерода в жидкой стали и гшастине обеспечивает направленный диффузионный поток углерода из жидкой стали, интенсифицирующий восст.а- новление окалины и снижающий структурную неоднородность переходной зоны после затвердевания жидкого слоя.

Повьш ение химического потенциала углерода в жидкой стали достигается путем увеличения содержания углерода в ней на 0,2-1,5% выше, чем в стали заливаемых пластин. Кроме того , при увеличении содержания углерода в жидкой стали снижается ее температура солидуса, причем более круто, чем температура ликвидуса, что способствует более длительному существованию жидкой фазы на границе слоев з.аливаемой пластины и жидкой стали 3 процессе кристаллизации, интенсифицирует восстановительные процессы и удаление газообразных продуктов реакции. Увеличение содержания углерода в жидкой стали менее чем на 0.2% не обеспечивает перепада химического потенциала углерода между сталью пластины и жидкой сталью достаточного для образования диффузионного потока углерода,, необходимого для полного восстановления сквал ин, и незначительно снижает температуру солидуса З величение содержания углерода в жидкой стали более чем на 1,5% нецелесоо6р 1зно5 так как после кристаплизации в основном слое в этом случае может быть получен малопластичный чугун.

Дополнительное легирование жидкой стали кремнием или, никелем также приводит к повьшению химического потенциала углерода. При содержании кремния или никеля менее чем повышение химического потенциала углерода в жидкой стали незначитель762

Но, а введение зтих элементов более 2% нецелесообразно, так как повышается: стоимость заготовки в случае легирования никелем и существенно. изменяется структура и свойства

металла основного слоя при легировании кремнием.

Температура заливаемой жидкой стали ограничивается марочным составом

И)

стали и технологическими параметра

ми получения двухслойного слитка и выбирается на 40-80°С выше температуры ликвидус. При температуре заливаемой стали менее чем на 40°С выше

температуры л иквидус поверхность заливаемой пластины разогревается недостаточно, что приводит к непродолжительному взаимодействию окалины с жидкой сталью до кристаллизации

последней и, как следствие, к получению недостаточной прочности соединения слоев в биметаллической заготовке. При температуре заливаемой стали более чем на 80°С выше температуры ликвидус происходит частичный размыв поверхностного слоя пластин, приводящий к нарушению требуемого соотношения толщин слоев в биметаллической заготовке, а также размыв

стенок изложниц, приваривание к ним слитка и образование больших усадочных раковин, что недопустимо,

В процессе восстановления окалины за счет взаимодействия ее с углеро- ,дом жидкой стали происходит снижение содержания углерода в последней. Необходимое соотношение массы жидкой стали,к массе восстанавливаемой окалины, обеспечивающее снижение содержания углерода в жидкой стали не более допустимого марочного (+4-10% по ГОСТ 1050-74 и ГОСТ 1435-74), определяется из условий протекания реакции

FeO - С Fe + СО

с учетом того, что соотношение объемов окислов FeO, , и в окалине 100:5:1,

Масса восстанавливаемой окалины на заливаемой пластине стали D S. t,,-. р(, 5,7. S„t„, где 0 окалины, т; ЗУ, площадь поверхности пластины с окалиной, м ;

t - толщина слоя окалины. MJ ,7 т/м - плотность окалины.

Масса углерода, HeoexoflHMofo для восстановления окалины по приведен ной реакции из стехиометрического расчета составляет 1/6 от массы окалины. Поскольку масса углерода для восстановления окалины не должна превышать 10% от массы углерода в жидксэй стали по марочному составу, минимальное отношение массы жидкой стали к массе восстанавливаемой окалины определяется как:

0 (167/%С):1, . где %С - содержание углерода в жидкой стали.

При отношении массы жидкой стали к массе окалины меньшем,, чем - (1б7/%С):1, в процессе восстановлени окалины можно снизить содержание углерода в жидкой стали более допустимого. При отношении массы Ж1щкой стали к Maqce окалины большем, чем (167/%С):1, снижения содержания углерода в жидкой стали более допустимого не происходит.

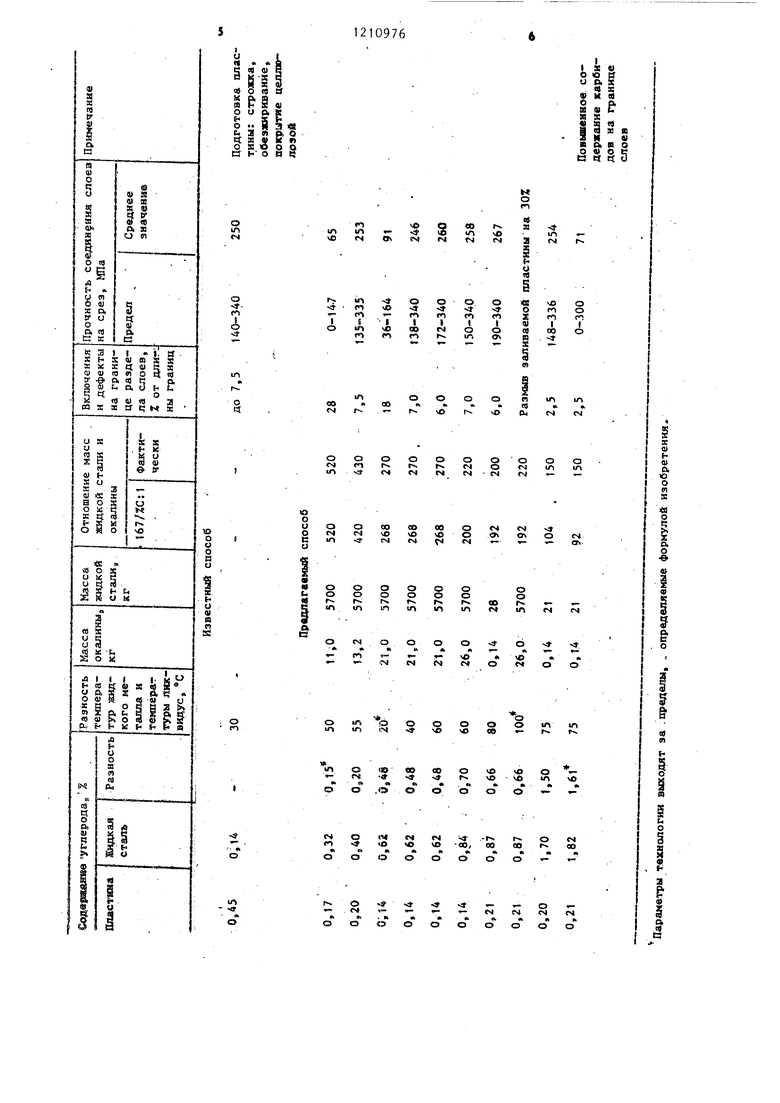

Пример. Прокаткой из листков и порезкой раскатов изготавливали пластины размером 20x110x220 мм и 200x700x1800 мм из стали марки Ст.З Пластины не очищали от окалины, уста навливали в изложнип 1 и заливали жидкой сталью с содержанием углерода на 0,15-1,55 выше, чем в стали заливаемых пластин. Температура жид- :кой стали и отношение ее массы к массе заливаемой окалины приведены в таблице.

Полученные биметаллические слитки сечением 110x110 мм и массой 25 кг и сечением 780x640 мм и массой 7,5 т прокатывали на биметаллические листы толщиной 7 мм. В трехслой

ных листах оценивали прочность соединения слоев на срез и количество дефектов и включений окислов в зоне соединения.

Результаты оценки качества биметалла, полученного по данному способу и известной технологии, приведены в таблице.

Как показало опробование в условиях опытного и промьшшенного производства, получение биметаллических заготовок по данному способу обеспечивает уровень прочности соединения слоев в биметаллическом прокате 135-370 МПа, что не ниже, чем при использовании известных способов.

Количество дефектов и включений в зоне соединения не превышает 7,5% как для данного, так и для известного способов.

Вместе с тем, использование пред- лагаемого способа позволяет значи:- тельно снизить производственные затраты на подготовку пластин и экономить металл вследствие исключения операции механической обработки поверхностей пластин с окалиной, приступить к производству биметалла литейным способом на предприятиях, где отсутствует оборудование для зачистки поверхности пластин и со- ответствую1дие производственные площади, освободить металлорежущие станки, занятые на подготовке поверхности пластин, значительно уменьшить капитальные вложения при строительстве новых участков по подготовке пластин для биметаллических заготовок, которые используются для получения двух- и трехслойных биметаллических листов.

ct t- о а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллического слитка | 1987 |

|

SU1482761A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501628C1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| Способ модифицирования жаропрочных сплавов и высоколегированных сталей | 2017 |

|

RU2701978C2 |

1Л

А

г

о «

со

«SI

о о

«МС1

«л г

о о

tM сч

оо

оо

.

ю1Г1

- е - - см еч «ч

о

м

о ю

л о

(Ч

«ч

л

ш

в

г- о

-fvt

о

о

vo

о

м tо т

п

vO 04

ш

«

f

ш

«

сч

о

г сч

о г р

о сч «ч

о о о

о ч 1Л сч сч о in

со

VO

«м

00 чО

г

«ч tM

в Оч о «ч

о

о

г

1Л

г ю

о о

о о

ОО 1Л «ч N

-

о

« «ч

-

о

-.

«

о

о iM

о -

S

о «

о о in

Г

«о -«

со

S

о

f.

vO

VO о in ч)

,о

о - -

11«

0

«

о

ч

ЧО

ОС/

г

00

о

о

-« о

г

-

сГ

о

о М сч «ч Р4

| Свайный фундамент | 1986 |

|

SU1474221A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент Великобритании № 888404, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент ПНР № 62206, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-02-15—Публикация

1984-04-24—Подача