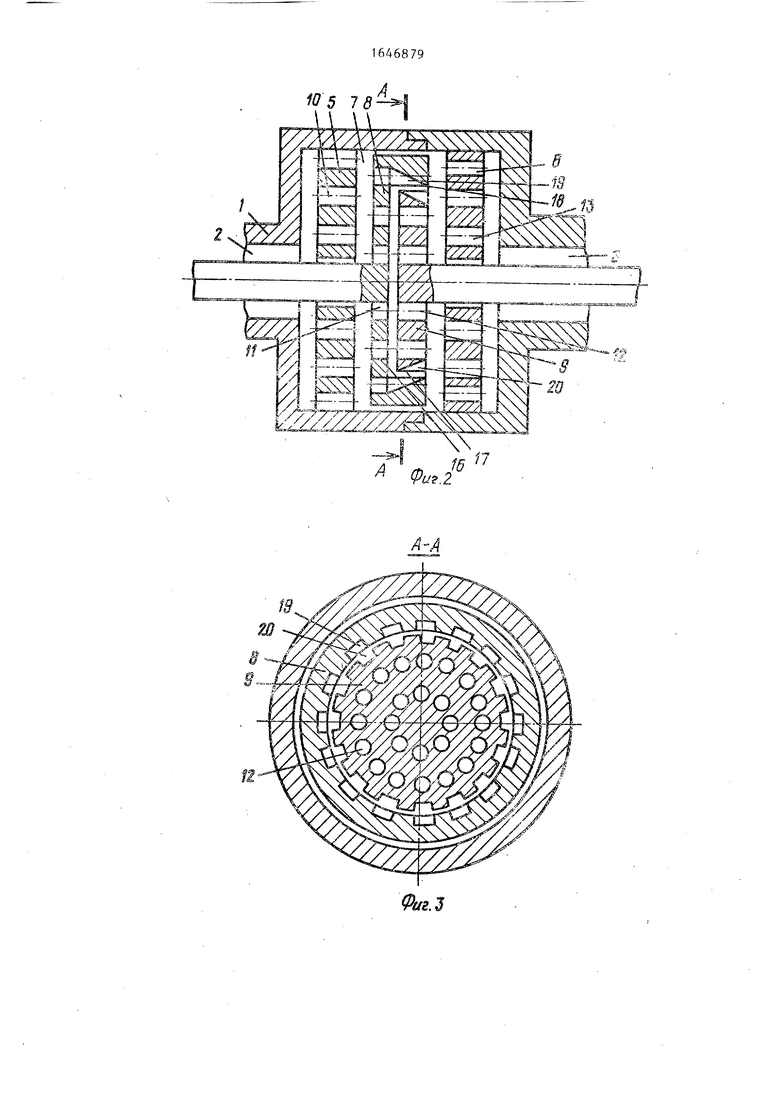

верстий дисков, расположенных под углом друг к другу; на фиг„ 6 - диски с выступами и впадинами,

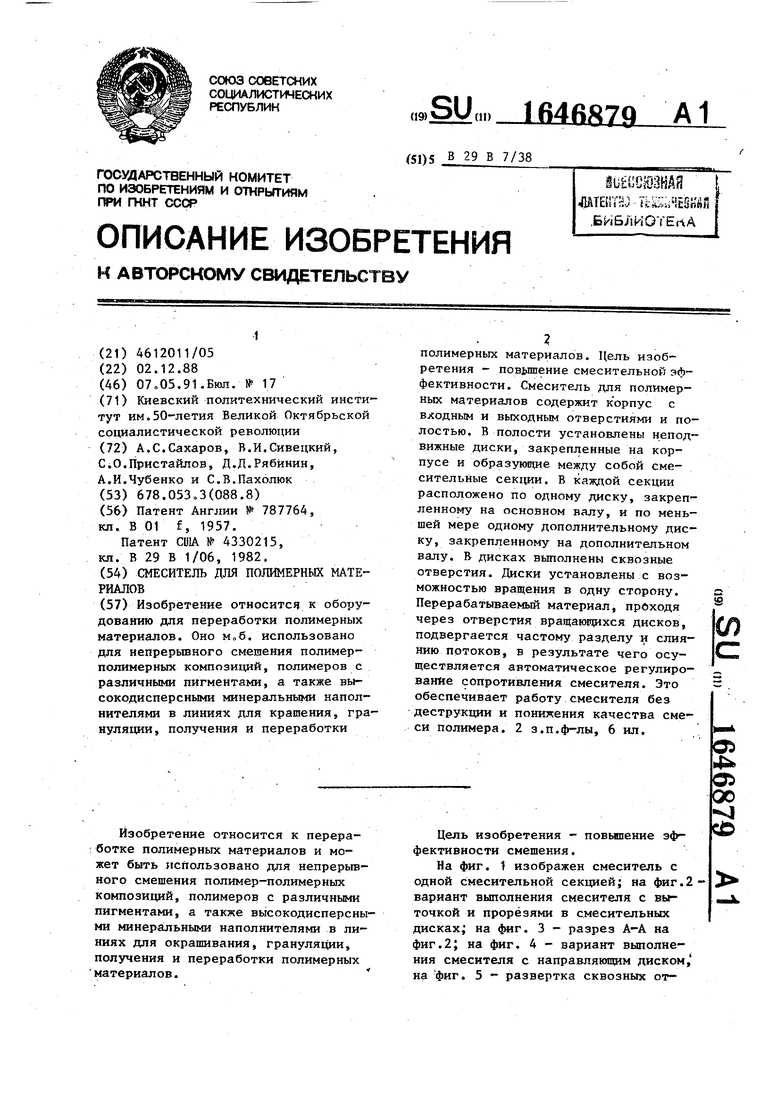

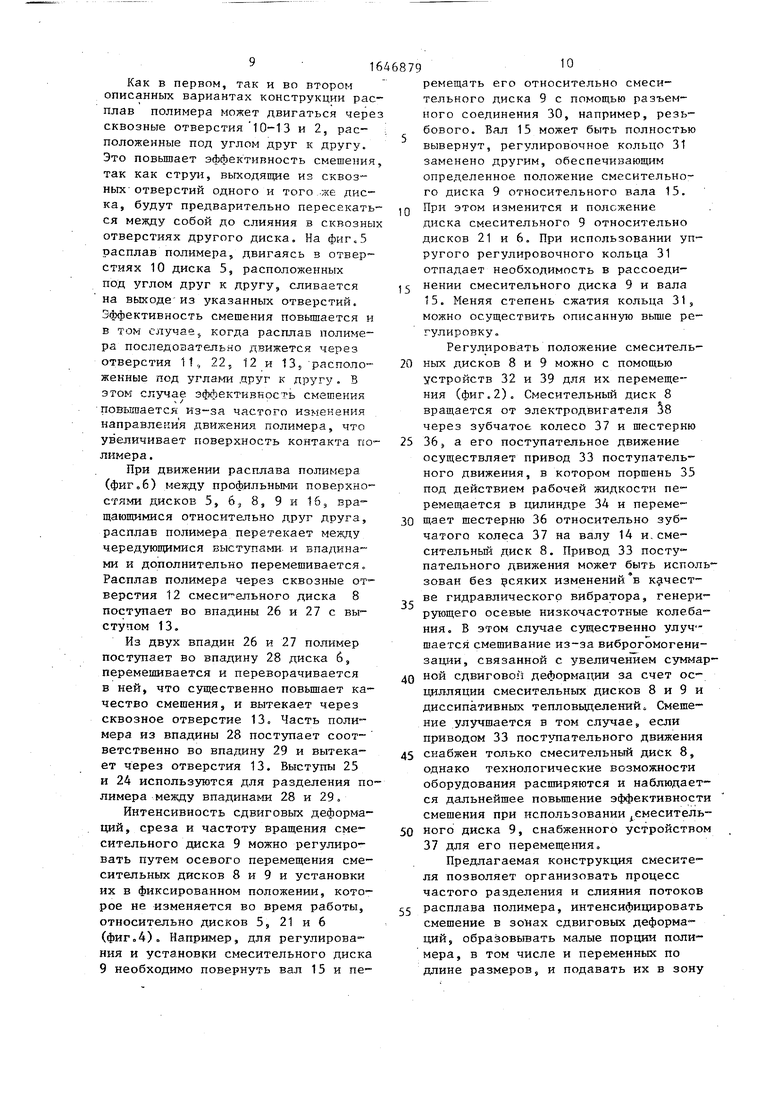

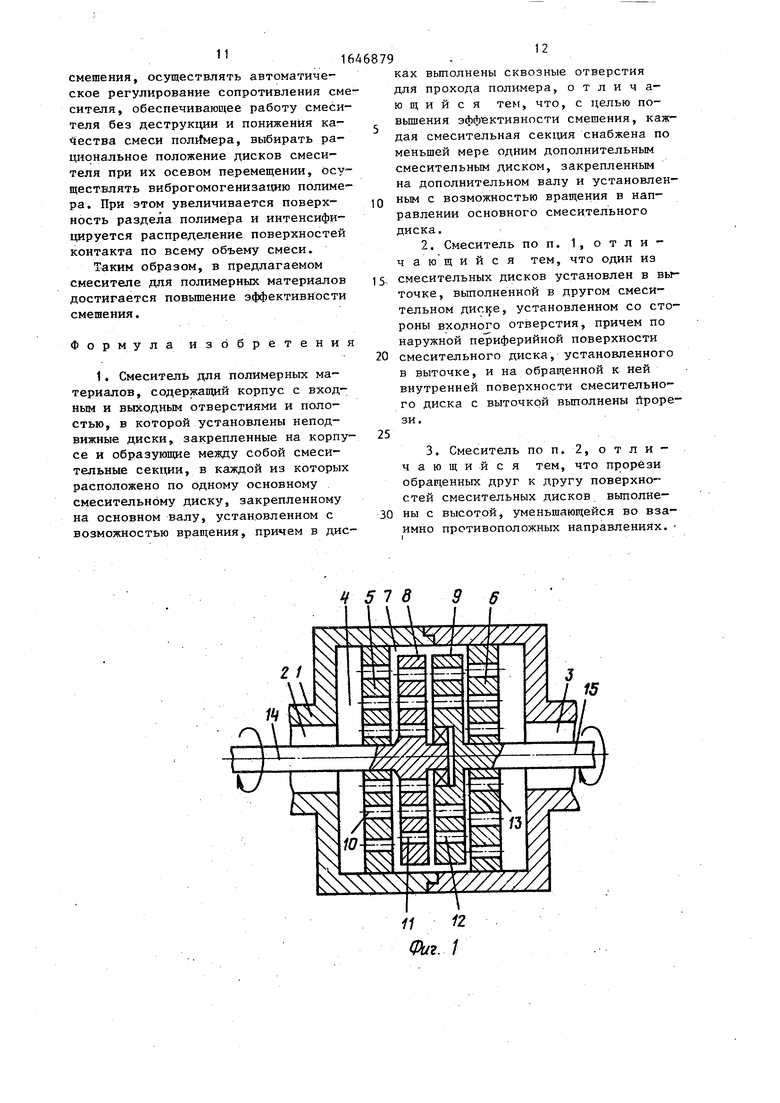

Смеситель для полимерных материа- 5 лов содержит корпус 1 с входным 2 и выходным 3 отверстиями и с полостью 4 (фиг„1)« В полости 4 установлены неподвижные диски 5 и 6, закрепленные на корпусе 1 и образующие между 10 собой смесительную секцию 7, в которой расположены основной и дополнительный смесительные диски 8 и 9 s причем в неподвижных дисках 5 и 6 и смесительных дисках 8 и 9 выпол™ 15 нены соответственно сквозные отверстия 10-13,. Смесительные диски 8 и 9 установлены на валах 14 и 15 с возможностью вращательного движения относительно друг друга 20

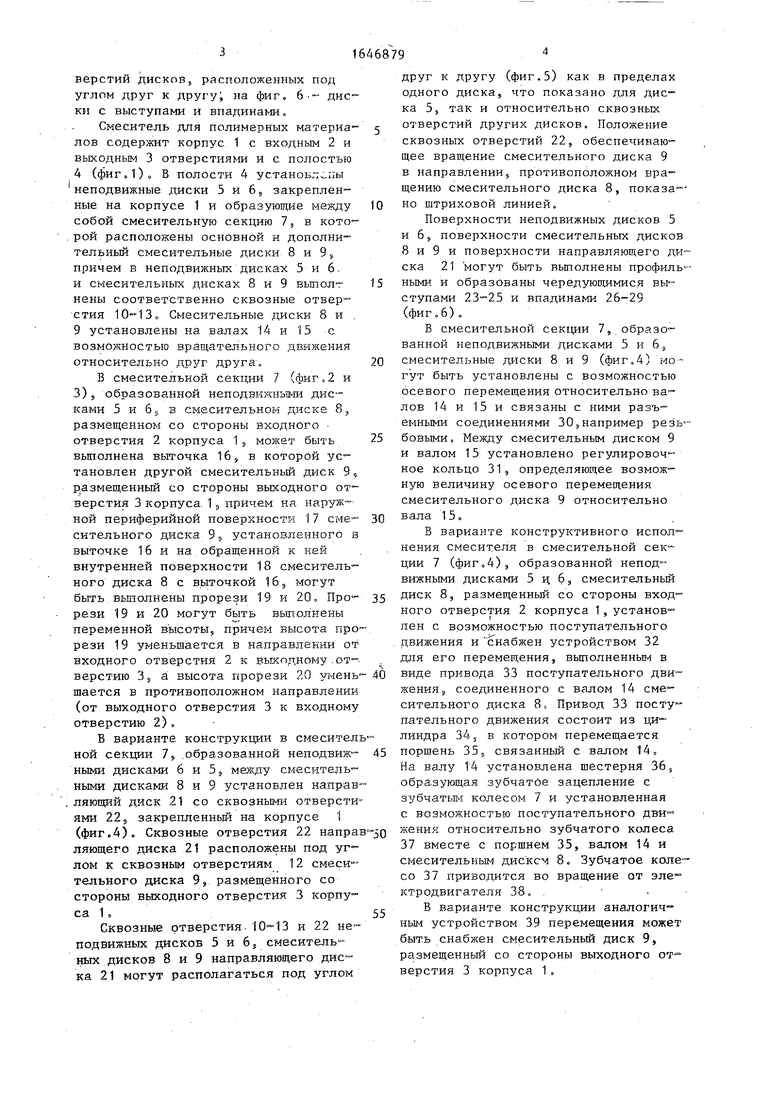

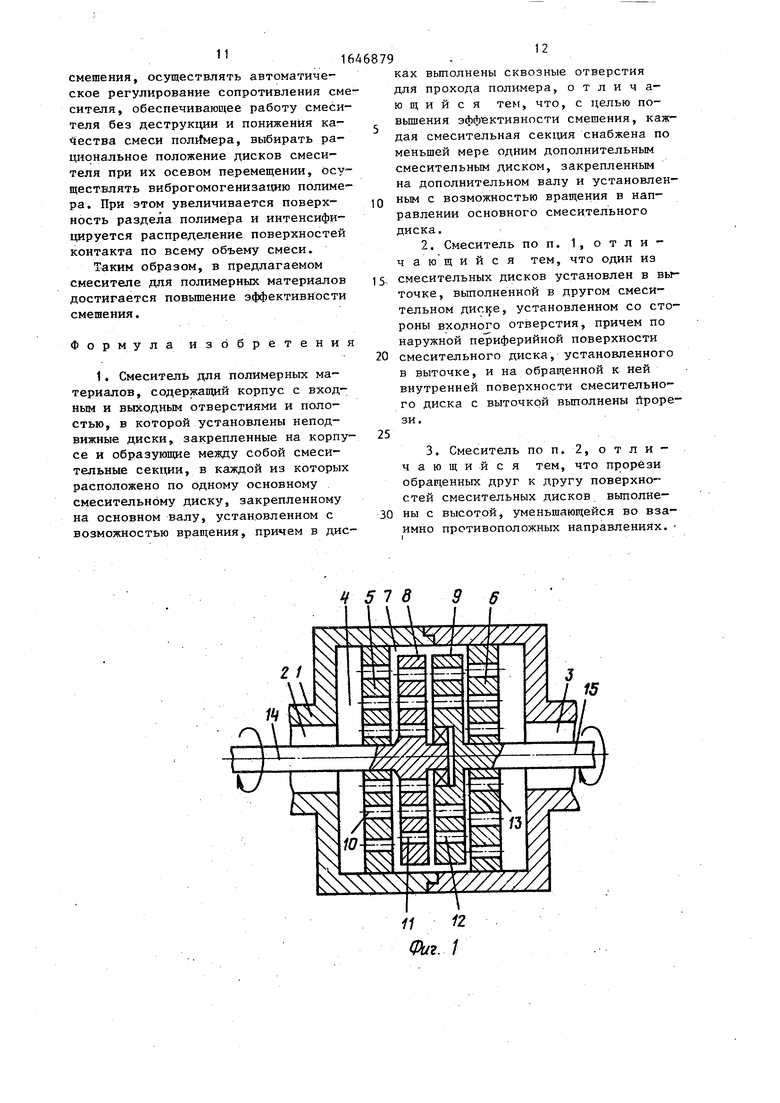

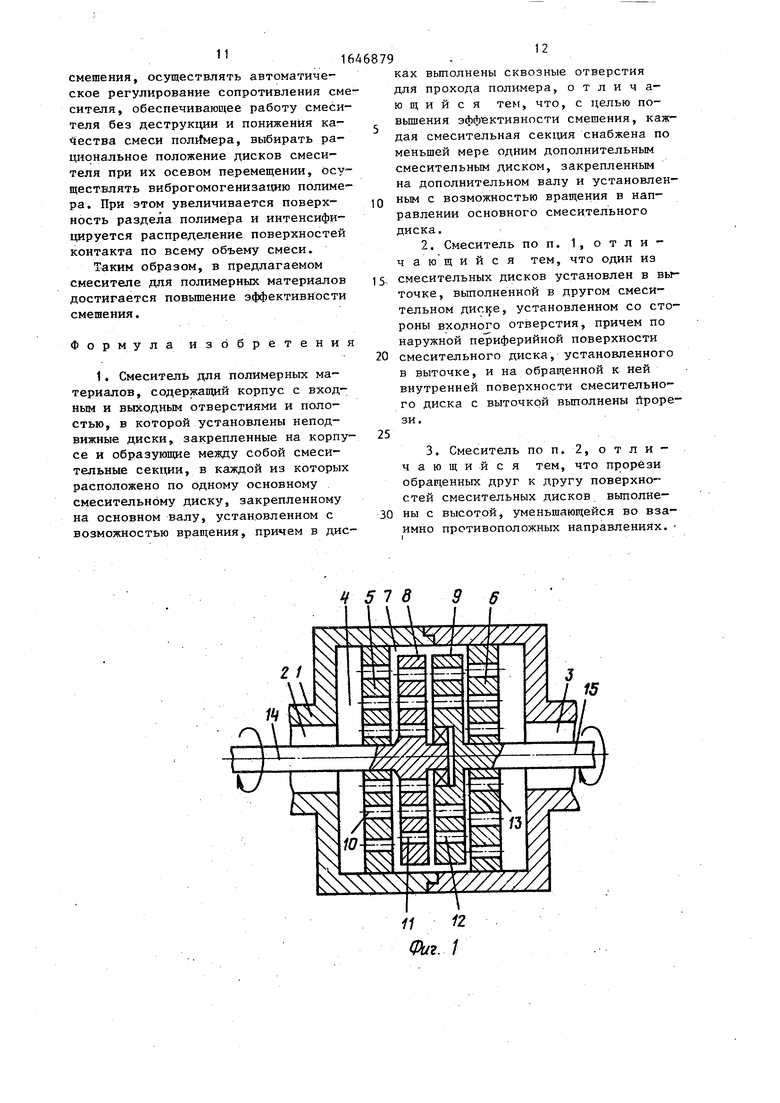

В смесительной секции 7 (фиг.2 и 3)9 образованной неподвижными дисками 5 и 6S в смесительном диске 8э размещенном со стороны входного отверстия 2 корпуса 19 может быть 25 выполнена выточка 16, в которой ус тановлен другой смесительный диск 9, размещенный со стороны выходного отверстия 3 корпуса 1 э причем на наружной периферийной поверхности I7 сме- 30 сительного диска 9„ установленного в выточке 16 и на обращенной к ней внутренней поверхности 18 смесительного диска 8 с выточкой 16, могут быть выполнены прорези 19 и 20 Про- 35 рези 19 и 20 могут быть выполнены переменной высоты, причем высота прорези 19 уменьшается в направлении от входного отверстия 2 к выходному отверстию 3S а высота прорези 20 умень- 40 шается в противоположном направлении (от выходного отверстия 3 к входному отверстию 2).

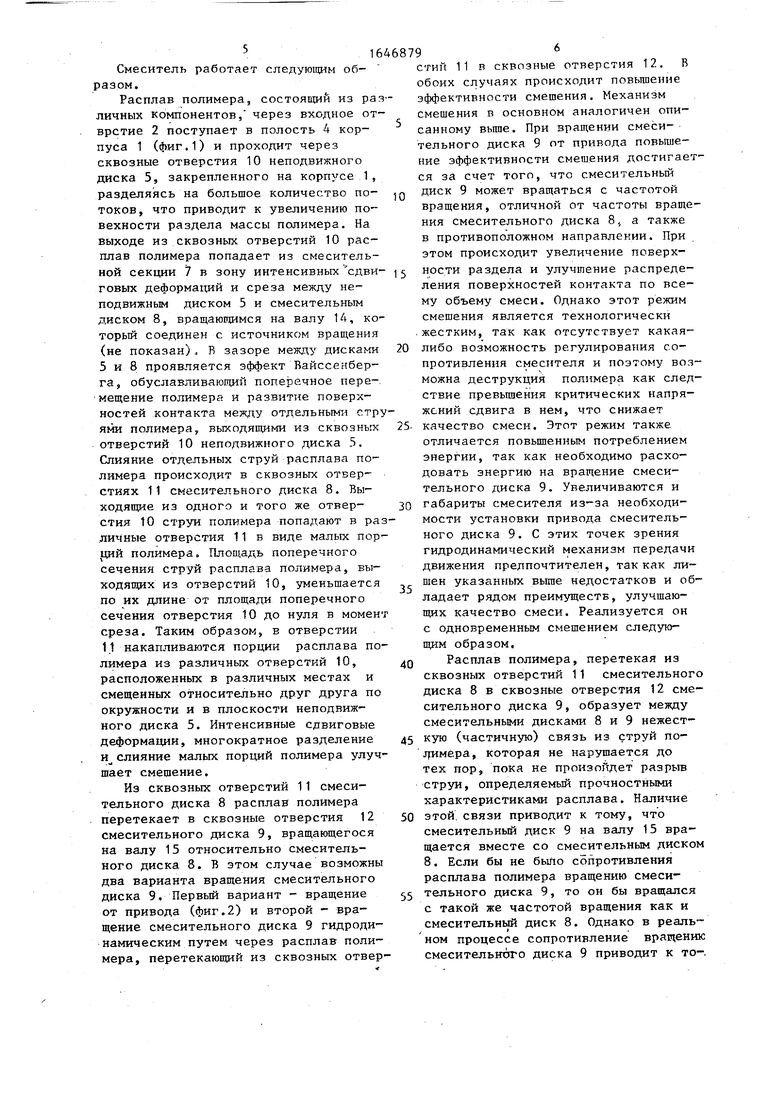

Б варианте конструкции в смесительной секции 79 образованной неподвиж™ 45 ными дисками 6 и 5 9 между смесительными дисками 8 и 9 установлен направ- . ляющйй диск 21 со сквозными отверстиями 22, закрепленный на корпусе 1

друг к другу (фиг.5) как в пределах одного диска, что показано для диска 55 так и относительно сквозных отверстий других дисков. Положение сквозных отверстий 22, обеспечивающее вращение смесительного диска 9 в направлении, противоположном вращению смесительного диска 8, показа но штриховой линией

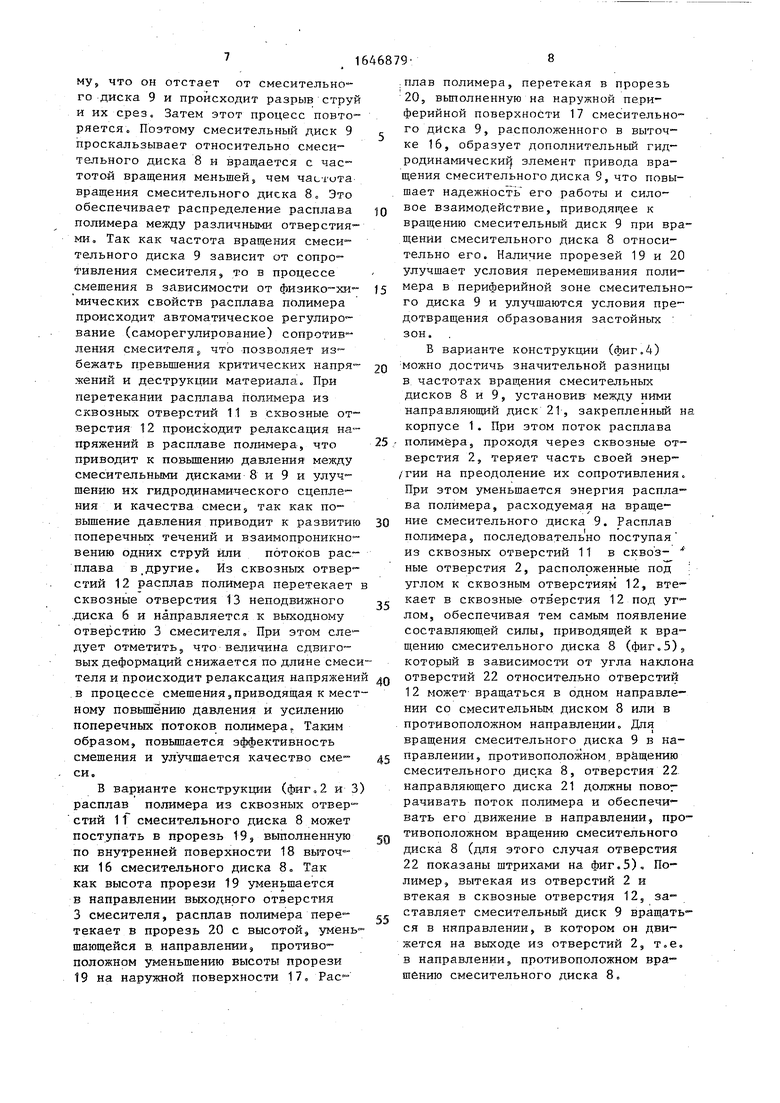

Поверхности неподвижных дисков 5 и 69 поверхности смесительных диско 8 и 9 и поверхности направляющего д ска 21 могут быть выполнены профил ными и образованы чередующимися выступами 23-25 и впадинами 26-29 (фиг„6).

В смесительной секции 7, образованной неподвижными дисками 5 и 6, смесительные диски 8 и 9 (фиг.4) мо гут быть установлены с возможностью осевого перемещения относительно валов 14 и 15 и связаны с ними разъемными соединениями 309например рез бовыми. Между смесительным диском 9 и валом 15 установлено регулировочное кольцо 31, определяющее возможную величину осевого перемещения смесительного диска 9 относительно вала 15.

В варианте конструктивного испол нения смесителя в смесительной секции 7 (фиг.4), образованной непод вижными дисками 5 и. 6, смесительный диск 8, размещенный со стороны вход ного отверстия 2 корпуса 1, установлен с возможностью поступательного движения и снабжен устройством 32 для его перемещения, выполненным в виде привода 33 поступательного дви жения 9 соединенного с валом 14 смесительного диска 8 Привод 33 посту пательного движения состоит из цилиндра 34s в котором перемещается поршень 35j связанный с валом 14, На валу 14 установлена шестерня 369 образующая зубчатое зацепление с зубчатым колесом 7 и установленная с возможностью поступательного

(фиг.4). Сквозные отверстия 22 направ-jo жения относительно зубчатого колеса

37 вместе с поршнем 35, валом 14 и смесительным диском 8. Зубчатое кол со 37 приводится во вращение от эле ктродвигателя 38.

ляющего диска 21 расположены под углом к сквозным отверстиям 12 смесительного диска 99 размещенного со стороны выходного отверстия 3 корпуса 1,

Сквозные отверстия 10-13 и 22 неподвижных дисков 5 и 65 смесительных дисков 8 и 9 направляющего диска 21 могут располагаться под углом

друг к другу (фиг.5) как в пределах одного диска, что показано для диска 55 так и относительно сквозных отверстий других дисков. Положение сквозных отверстий 22, обеспечивающее вращение смесительного диска 9 в направлении, противоположном вращению смесительного диска 8, показано штриховой линией

Поверхности неподвижных дисков 5 и 69 поверхности смесительных дисков 8 и 9 и поверхности направляющего диска 21 могут быть выполнены профильными и образованы чередующимися выступами 23-25 и впадинами 26-29 (фиг„6).

В смесительной секции 7, образованной неподвижными дисками 5 и 6, смесительные диски 8 и 9 (фиг.4) могут быть установлены с возможностью осевого перемещения относительно валов 14 и 15 и связаны с ними разъемными соединениями 309например резьбовыми. Между смесительным диском 9 и валом 15 установлено регулировочное кольцо 31, определяющее возможную величину осевого перемещения смесительного диска 9 относительно вала 15.

В варианте конструктивного испол нения смесителя в смесительной секции 7 (фиг.4), образованной непод вижными дисками 5 и. 6, смесительный диск 8, размещенный со стороны входного отверстия 2 корпуса 1, установлен с возможностью поступательного движения и снабжен устройством 32 для его перемещения, выполненным в виде привода 33 поступательного движения 9 соединенного с валом 14 смесительного диска 8 Привод 33 поступательного движения состоит из цилиндра 34s в котором перемещается поршень 35j связанный с валом 14, На валу 14 установлена шестерня 369 образующая зубчатое зацепление с зубчатым колесом 7 и установленная с возможностью поступательного

жения относительно зубчатого колеса

37 вместе с поршнем 35, валом 14 и смесительным диском 8. Зубчатое коле со 37 приводится во вращение от эле ктродвигателя 38.

В варианте конструкции аналогичным устройством 39 перемещения может быть снабжен смесительный диск 9, размещенный со стороны выходного от™ верстия 3 корпуса 1.

5

Смеситель работает следующим образом.

Расплав полимера, состоящий из различных компонентов, через входное от- врстие 2 поступает в полость 4 корпуса 1 (фиг.1) и проходит через сквозные отверстия 10 неподвижного диска 5, закрепленного на корпусе 1, разделяясь на большое количество потоков, что приводит к увеличению по- вехности раздела массы полимера. На выходе из сквозных отверстий 10 расплав полимера попадает из смесительной секции 7 в зону интенсивных сдви- говых деформаций и среза между неподвижным диском 5 и смесительным диском 8, вращающимся на валу 14, который соединен с. источником вращения (не показан), В зазоре между дисками 5 и 8 проявляется эффект Вайссенбер- га, обуславливающий поперечное перемещение полимера и развитие поверхностей контакта между отдельными гтру

ями полимера, выходящими из сквозных отверстий 10 неподвижного диска 5. Слияние отдельных струй расплава полимера происходит в сквозных отверстиях 11 смесительного диска 8. Выходящие из одного и того же отверстия 10 струи полимера попадают в раличные отверстия 11 в виде малых порций полимера. Площадь поперечного сечения струй расплава полимера, выходящих из отверстий 10, уменьшается по их длине от площади поперечного сечения отверстия 10 до нуля в момен среза. Таким образом, в отверстии 11 накапливаются порции расплава полимера из различных отверстий 10, расположенных в различных местах и смещенных относительно друг друга по окружности и в плоскости неподвижного диска 5. Интенсивные сдвиговые деформации, многократное разделение и слияние малых порций полимера улучшает смешение.

Из сквозных отверстий 11 смесительного диска 8 расплав полимера перетекает в сквозные отверстия 12 смесительного диска 9, вращающегося на валу 15 относительно смесительного диска 8. В этом случае возможны два варианта вращения смесительного диска 9. Первый вариант - вращение от привода (фиг.2) и второй - вращение смесительного диска 9 гидродинамическим путем через расплав полимера, перетекающий из сквозных отвер

10

$ 20

25

стий 11 в сквозные отверстия 12. В обоих случаях происходит повышение эффективности смешения. Механизм смешения в основном аналогичен описанному выше. При вращении смесительного диска 9 от привода повышение эффективности смешения достигается за счет того, что смесительный диск 9 может вращаться с частотой вращения, отличной от частоты вращения смесительного диска 8V а также в противоположном направлении. При этом происходит увеличение поверхности раздела и улучшение распределения поверхностей контакта по всему объему смеси. Однако этот режим смешения является технологически жестким, так как отсутствует какая- либо возможность регулирования сопротивления смесителя и поэтому возможна деструкция полимера как следствие превышения критических напряжений сдвига в нем, что снижает качество смеси. Этот режим также отличается повышенным потреблением энергии, так как необходимо расходовать энергию на вращение смесительного диска 9. Увеличиваются и габариты смесителя из-за необходимости установки привода смесительного диска 9. С этих точек зрения гидродинамический механизм передачи движения предпочтителен, так как лишен указанных выше недостатков и обладает рядом преимуществ, улучшающих качество смеси. Реализуется он с одновременным смешением следующим образом.

Расплав полимера, перетекая из сквозных отверстий 11 смесительного диска 8 в сквозные отверстия 12 смесительного диска 9, образует между смесительными дисками 8 и 9 нежест- 45 кую (частичную) связь из струй полимера, которая не нарушается до тех пор, пока не произойдет разрыв струи, определяемый прочностными характеристиками расплава. Наличие этой связи приводит к тому, что смесительный диск 9 на валу 15 вращается вместе со смесительным диском 8. Если бы не было сопротивления расплава полимера вращению смесительного диска 9, то он бы вращался с такой же частотой вращения как и смесительный диск 8. Однако в реальном процессе сопротивление вращению смесительного диска 9 приводит к то-.

30

35

40

50

55

му, что он отстает от смесительного диска 9 и происходит разрыв струй и их срез. Затем этот процесс повторяется. Поэтому смесительный диск 9 проскальзывает относительно смесительного диска 8 и вращается с частотой вращения меньшей, чем час-тита вращения смесительного диска 8, Это обеспечивает распределение расплава полимера между различными отверстиями. Так как частота вращения смесительного диска 9 зависит от сопротивления смесителя, то в процессе смешения в зависимости от физико хи мических свойств расплава полимера происходит автоматическое регулиро- вание (саморегулирование) сопротивления смесителя9 что позволяет из бежать превышения критических напря- жений и деструкции материала При перетекании расплава полимера из сквозных отверстий 11 в сквозные от верстия 12 происходит релаксация напряжений в расплаве полимера, что приводит к повышению давления между смесительными дисками 8 и 9 и улучшению их гидродинамического сцепления и качества смеси, так как повышение давления приводит к развитию поперечных течений и взаимопроникновению одних струй или потоков расплава в,другие. Из сквозных отверстий 12 расплав полимера перетекает сквозные отверстия 13 неподвижного диска 6 и направляется к выходному отверстию 3 смесителя. При этом следует отметить, что величина сдвиговых деформаций снижается по длине смесителя и происходит релаксация напряжени в процессе смешения,приводящая к местному повышению давления и усилению поперечных потоков полимера. Таким образом, повышается эффективность смешения и улучшается качество сме- си.

В варианте конструкции (фиг.2 и 3 расплав полимера из сквозных отверстий 1f смесительного диска 8 может поступать в прорезь 19, выполненную по внутренней поверхности 18 выточ - ки 1 б смесительного диска 8. Так как высота прорези 19 уменьшается в направлении выходного отверстия 3 смесителя, расплав полимера пере- текает в прорезь 20 с высотой, уменьшающейся в направлении, противоположном уменьшению высоты прорези 19 на наружной поверхности 17, Рас

0 Q 5

g

5

плав полимера, перетекая в прорезь 20, выполненную на наружной периферийной поверхности 17 смесительно го диска 9, расположенного в выточке 16, образует дополнительный гидродинамический элемент привода вращения смесительного диска 9, что повышает надежность его работы и силовое взаимодействие, приводящее к вращению смесительный диск 9 при вращении смесительного диска 8 относительно его. Наличие прорезей 19 и 20 улучшает условия перемешивания полимера в периферийной зоне смесительного диска 9 и улучшаются условия предотвращения образования застойных зон.

В варианте конструкции (фиг.А) можно достичь значительной разницы в частотах вращения смесительных дисков 8 и 9, установив между ними направляющий диск 21, закрепленный на корпусе 1. При этом поток расплава

полимера, проходя через сквозные отверстия 2, теряет часть своей энер/гии на преодоление их сопротивления При этом уменьшается энергия расплава полимера, расходуемая на вращение смесительного диска 9. Расплав полимера, последовательно поступая из сквозных отверстий 11 в скво з- ные отверстия 2, расположенные под углом к сквозным отверстиям 12, втекает в сквозные отверстия 12 под углом, обеспечивая тем самым появление составляющей силы, приводящей к вращению смесительного диска 8 (фиг.5), который в зависимости от угла наклона отверстий 22 относительно отверстий 12 может вращаться в одном направлении со смесительным диском 8 или в противоположном направлении, Для вращения смесительного диска 9 в направлении, противоположном вращению смесительного диска 8, отверстия 22 направляющего диска 21 должны повог рачивать поток полимера и обеспечивать его движение в направлении, противоположном вращению смесительного диска 8 (для этого случая отверстия 22 показаны штрихами на фиг.5). Полимер, вытекая из отверстий 2 и втекая в сквозные отверстия 12Э заставляет смесительный диск 9 вращаться в ннправлении, в котором он движется на выходе из отверстий 2, т.е. в направлении, противоположном вращению смесительного диска 8.

у16

Как в первом, так и во втором описанных вариантах конструкции расплав полимера может двигаться через сквозные отверстия 10-13 и 2, расположенные под углом друг к другу. Это повышает эффективность смешения, так как струи, выходящие из сквозных отверстий одного и того же дис

ка, будут предварительно пересекаться между собой до слияния в сквозны отверстиях другого диска. На фиг.5 расплав полимера, двигаясь в отверстиях 10 диска 5, расположенных под углом друг к другу, сливается на выходе из указанных отверстий. Эффективность смешения повышается и в том случае5 когда расплав полимера последовательно движется через отверстия 11, 22, 12 и 13S расположенные под углами друг к другу . В этом случае эффективность смешения повышается из-за частого изменения направления движения полимера, что увеличивает поверхность контакта полимера .

При движении расплава полимера (фиг„6) между профильными поверхностями дисков 5} 6} 8, 9 и 1бэ вращающимися относительно друг друга, расплав полимера перетекает между чередующимися выступами и впадинами и дополнительно перемешивается. Расплав полимера через сквозные отверстия 12 смесительного диска 8 поступает во впадины 26 и 27 с выступом 13.

Из двух впадин 26 и 27 полимер поступает во впадину 28 диска б, перемешивается и переворачивается в ней, что существенно повышает качество смешения, и вытекает через сквозное отверстие 13. Часть полимера из впадины 28 поступает соответственно во впадину 29 и вытекает через отверстия 13. Выступы 25 и 24 используются для разделения полимера между впадинами 28 и 29.

Интенсивность сдвиговых деформаций, среза и частоту вращения смесительного диска 9 можно регулировать путем осевого перемещения смесительных дисков 8 и 9 и установки их в фиксированном положении, которое не изменяется во время работы, относительно дисков 5, 21 и 6 (фиго4). Например, для регулирования и установки смесительного диска 9 необходимо повернуть вал 15 и пе79

0

5

0

5

0

5

0

5

10

ремещать его относительно смесительного диска 9 с помощью разъемного соединения 30, например, резьбового. Вал 15 может быть полностью вывернут, регулировочное кольцо 31 заменено другим, обеспечивающим определенное положение смесительного диска 9 относительного вала 15. При этом изменится и положение диска смесительного 9 относительно дисков 21 и 6. При использовании упругого регулировочного кольца 31 отпадает необходимость в рассоединении смесительного диска 9 и вала 15. Меняя степень сжатия кольца 31, можно осуществить описанную выше регулировку.

Регулировать положение смесительных дисков 8 и 9 можно с помощью устройств 32 и 39 для их перемещения (фиг.2). Смесительный диск 8 вращается от электродвигателя 38 через зубчатое колесо 37 и шестерню 36, а его поступательное движение осуществляет привод 33 поступательного движения, в котором поршень 35 под действием рабочей жидкости перемещается в цилиндре 34 и перемещает шестерню 36 относительно зуб чатого колеса 37 на валу 14 и,смесительный диск 8. Привод 33 поступательного движения может быть использован без всяких изменений в качестве гидравлического вибратора, генерирующего осевые низкочастотные колебания. В этом случае существенно улучшается смешивание из-за виброгомогенизации, связанной с увеличением суммарной сдвиговой деформации за счет осцилляции смесительных дисков 8 и 9 и диссипативных тепловыделений.. Смешение улучшается в том случае 9 если приводом 33 поступательного движения снабжен только смесительный диск 8, однако технологические возможности оборудования расширяются и наблюдается дальнейшее повышение эффективности смешения при использовании смесительного диска 9, снабженного устройством 37 для его перемещения.

Предлагаемая конструкция смесителя позволяет организовать процесс частого разделения и слияния потоков расплава полимера, интенсифицировать смешение в зонах сдвиговых деформа™ ций, образовывать малые порции полимера, в том числе и переменных по длине размеров, и подавать их в зону

смешения, осуществлять автоматическое регулирование сопротивления смесителя, обеспечивающее работу смесителя без деструкции и понижения качества смеси полимера, выбирать рациональное положение дисков смесителя при их осевом перемещении, осуществлять виброгомогенизацию полимера. При этом увеличивается поверх- ность раздела полимера и интенсифицируется распределение поверхностей контакта по всему объему смеси.

Таким образом, в предлагаемом смесителе для полимерных материалов достигается повышение эффективности смешения.

Формула изобретения

1. Смеситель для полимерных материалов, содержащий корпус с входным и выходным отверстиями и полостью, в которой установлены неподвижные диски, закрепленные на корпу- се и образующие между собой смесительные секции, в каждой из которых расположено по одному основному смесительному диску, закрепленному на основном валу, установленном с возможностью вращения, причем в дис

5 0

5

0

ках выполнены сквозные отверстия для прохода полимера, отличающийся тем, что, с целью повышения эффвктивности смешения, каждая смесительная секция снабжена по меньшей мере одним дополнительным смесительным диском, закрепленным на дополнительном валу и установленным с возможностью вращения в направлении основного смесительного диска.

2.Смеситель по п. 1, отличающийся тем, что один из смесительных дисков установлен в выточке, выполненной в другом смесительном диске, установленном со стороны входного отверстия, причем по наружной периферийной поверхности смесительного диска, установленного в выточке, и на обращенной к ней внутренней поверхности смесительно го диска с выточкой выполнены прорези.

3.Смеситель по п. 2, отличающийся тем, что прорези обращенных друг к другу поверхностей смесительных дисков выполнены с высотой, уменьшающейся во взаимно противоположных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500483A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1577982A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500485A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

Изобретение относится к оборудованию для переработки полимерных материалов. Оно м„б. использовано для непрерывного смешения полимер- полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для крашения, грануляции, получения и переработки Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов. полимерных материалов. Цель изобретения - повышение смесительной эффективности. Смеситель для полимерных материалов содержит корпус с входным и выходным отверстиями и полостью. В полости установлены неподвижные диски, закрепленные на корпусе и образующие между собой смесительные секции. В каждой секции расположено по одному диску, закрепленному на основном валу, и по меньшей мере одному дополнительному диску, закрепленному на дополнительном валу. В дисках выполнены сквозные отверстия. Диски установлены с возможностью вращения в одну сторону. Перерабатываемый материал, проходя через отверстия вращающихся дисков, подвергается частому разделу и слиянию потоков, в результате чего осуществляется автоматическое регулирование сопротивления смесителя. Это обеспечивает работу смесителя без деструкции и понижения качества смеси полимера. 2 з.п.ф-лы, 6 ил. Цель изобретения - повышение эффективности смешения. На фиг. 1 изображен смеситель с одной смесительной секцией; на фиг.2 вариант выполнения смесителя с выточкой и прорезями в смесительных дискахj на фиг. 3 - разрез А-А на фиг.2} на фиг. 4 - вариант выполнения смесителя с направляющим диском, на фиг. 5 - развертка сквозных отS Р 4 Р Ьо i «Ј

Ц 57 8

15

О

II 9lr

6Z89t 91

Фиг. 5

1646879

5 «9 7 22 9

39

Фиг.Ь

Фиг. 6

| Способ изготовления уплотнений | 1977 |

|

SU787764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4330215, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-05-07—Публикация

1988-12-02—Подача