Изобретение относится к стекольной промьаиленности и может быть применено в производстве стеклянных изделий механизированным способом.

Цель изобретения - повышение качества стеклоизделий за счет обеспечения равномерного стойкого слоя смазочного покрытия на поверхности формы. .

В термостойкой смазке компоненты выполняют следующие функции: графит пластинчатой структуры - высокотемпературное смазьшающее вещество; глина полиминеральная - наполнитель и высокотемпературное связующее вещество; натрий азотистокислый; - антикоррозийное вещество; силикат натрия - высокотемпературное связующее вещество; активированный уголь адсорбент , вода - переносчик твердых частиц на поверхность формы (после нанесения пленки термостойкой: смазк на поверхность вода испаряется).

Введение в смазку силиката натрия позволяет улучшить адгезионные и когезионные свойства смазочного покрытия при рабочих высоких температурах, вследствие чего увеличивается его долговечность.

Введение в смазку активированного угля позволит улучшить адсорбционные свойства смазочного покрыти благодаря чему улучшае-тся пропитывание его маслом и снижается коэффициент трения рабочей поверхности формы при эксплуатации, вследствие чего улучшается качество изделия.

Использование активированного угля и силиката натрия в совокупности с остальными компонентами смазки позволяет увеличить коэффициент выхода годной продукции за счёт уменьшения времени выхода стеклоформ на рабочий режим (15-20 мин вместо 3- 5 ч) и улучшения рабочей поверхности формы с нанесенной на нее смазко

При уменьшении количества графит менее 1,6 мас.% смазывающие свойства состава ухудшаются, а при увеличении более 1,8 мас,% наблюдается избыток граЛита, что приводит к ухудшению когезии покрытия.

При уменьшении количества полиминеральной глины менее 0,7 мас.% наблюдается растрескивание покрытия при высокой температуре, а при увеличении более 0,9 мас.% у судшаются смазывающие свойства покрытия,

922

При уменьшении количества натрия азотистокислого менее 0,1 мас.% наблюдается коррозия рабочей поверхности стеклоформующего инструмента, а увеличение более 0,25 мас.% не имеет смысла, так как азотистокислого натрия в пределах 0,1-0,25% вполне достаточно для предохранения рабочей поверхности стеклоформ от

коррозии.

При уменьшении силиката натрия менее 2,4 мас.% ухудшается адгезия покрытия к рабочей поверхности стек- лоформы и его когезия, а при увеличении более 2,6 мас.% ухудшаются смазываю дие свойства покрытия.

При уменьшении количества активированного угля менее 0,7 мас.% ухудшаются адсорбционнь е свойства покрытия, а увеличение более 0,9 мас.% приводит к ухудшению когезии покрытия.

Благодаря полировке рабочей поверхности формы до шероховатости ,32-1,25 улучшается качество наружной поверхности стеклоизделий, повьш1ается выход годной продукции и исключается наличие следов смазки на наружной поверхности изделия. Полировка поверхности смазочного покрытия до шероховатости ниже ,32 не требуется, так как и при этом значении поверхность стеклоиздеЛИЙ получают достаточно высокого качества. Полировка поверхности смазочного покрытия до шероховатости Bbmie R 1,25 дает недостаточно

гладкую и качественную поверхность

стеклоизделия.

Если температура во время пропитки минеральным маслом выше 150 С, то происходит либо интенсивное испарение масла, либо его возгорание. Охлаждение формы ниже 100 С приводит к поглощению адсорбентом влаги из воздуха, вследствие чего происходит уменьшение прочности покрытия.

Пропитка рабочей поверхности формы с нанесенной смазкой после ох- лажл;ения до С минеральным маслом обеспечивает значительное снижение коэффициента трения и ускоряет выход стеклоформ на рабочий режим, вследствие чего улучшается качество стеклоизделий и повышается коэффициент выхода годньк изделий.

Термостойкую смазку наносят на рабочую поверхность стеклоформ по следующей технологии.

Приготовленный 2-2,5%-ный водный раствор одно- и двухзамещенного фос- форно-кислого аммония, используемьй в качестве грунта, нагревают до 80-90°С и наносят методом воздушного распыления с помощью краскораспылителя на рабочую поверхность стеклоформы, предварительно нагретую до 150 С и очищенную от различных загрязнений и окалины. Нанесенный тонкий слой одно- или двухзамещенного фосфорнокислого аммония сушат в течение 3-5 мин, после чего наносят водную суспензию указанного термостойкого смазочного состава, нагретого до 80-90 с, также методом воздушного распыления и проводят сушку.

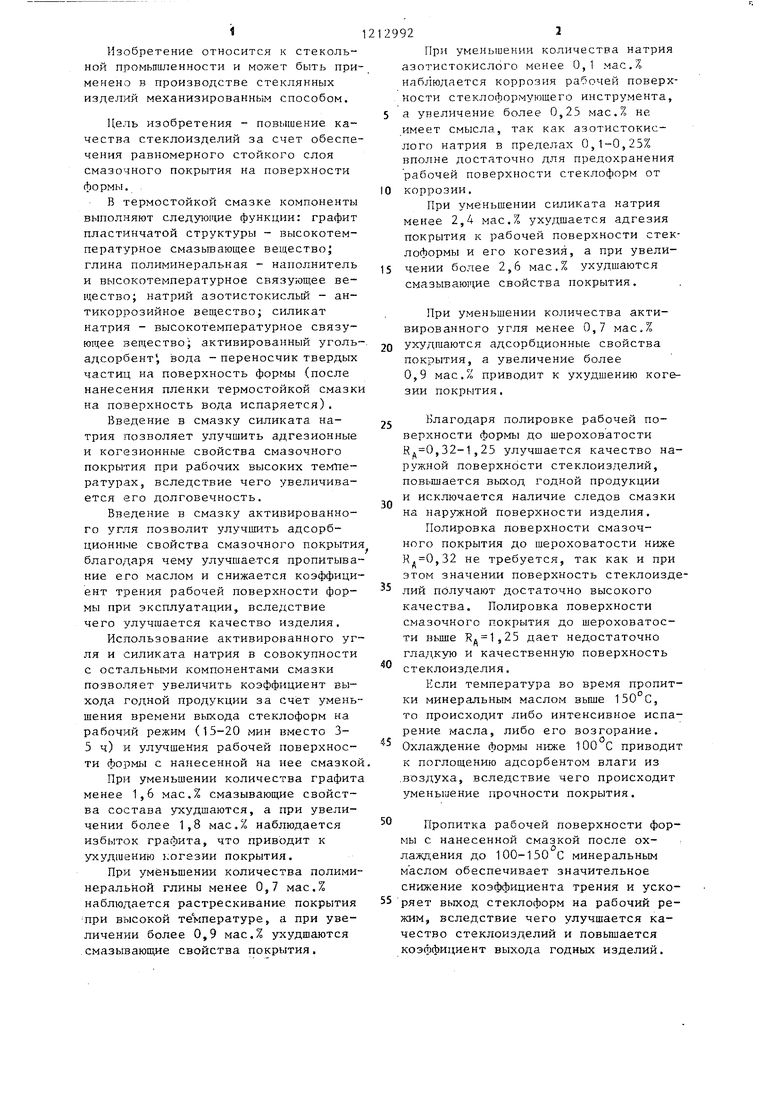

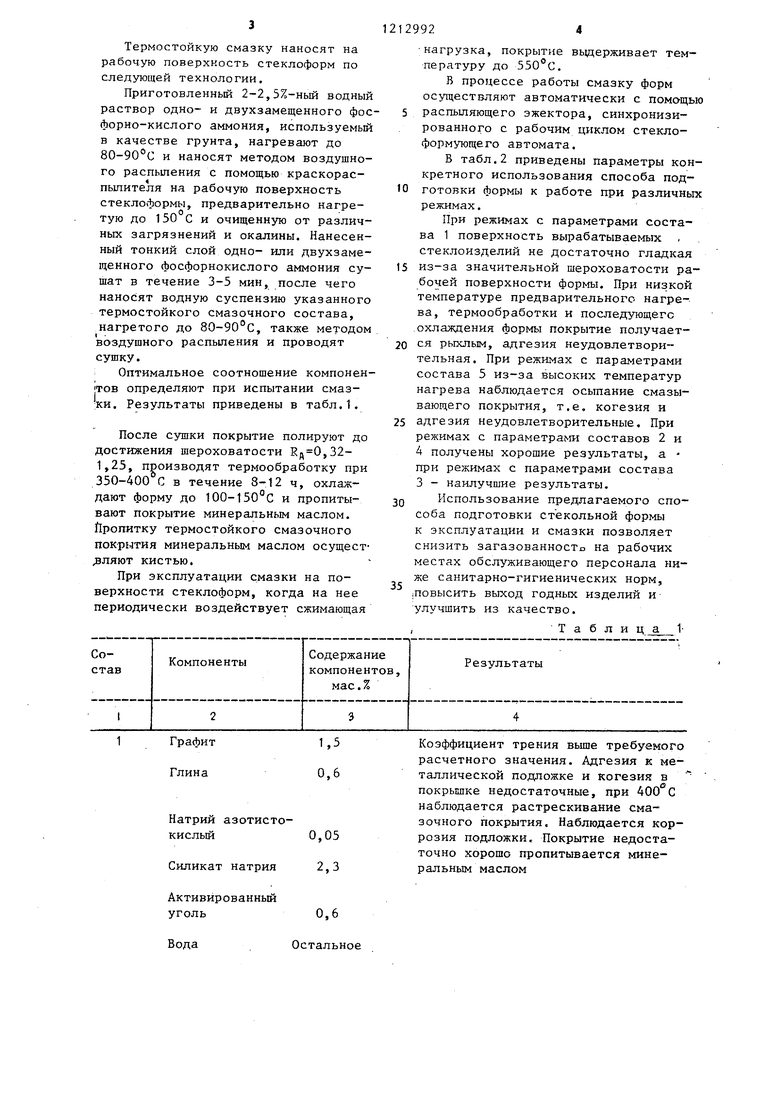

Оптимальное соотношение компонен- тов определяют при испытании смаз- ки. Результаты приведены в табл.1.

После сушки покрытие полируют до достижения шероховатости ,32- 1,25, производят термообработку при 350-400 С в течение 8-12 ч, охлаждают форму до 100-150°С и пропитывают покрытие минеральным маслом. Пропитку термостойкого смазочного покрытия минеральным маслом осущест- ;зляют кистью.

При эксплуатации смазки на поверхности стеклоформ, когда на нее периодически воздействует сжимающая

Натрий азотисто- кислый0,05

Силикат натрия

Активированный уголь

Вода

10

ts

2129924

;нагрузка, покрытие вьщерживает температуру до 550 С.

В процессе работы смазку форм осуществляют автоматически с помощью распыляющего эжектора, синхронизированного с рабочим циклом стекло- формующего автомата.

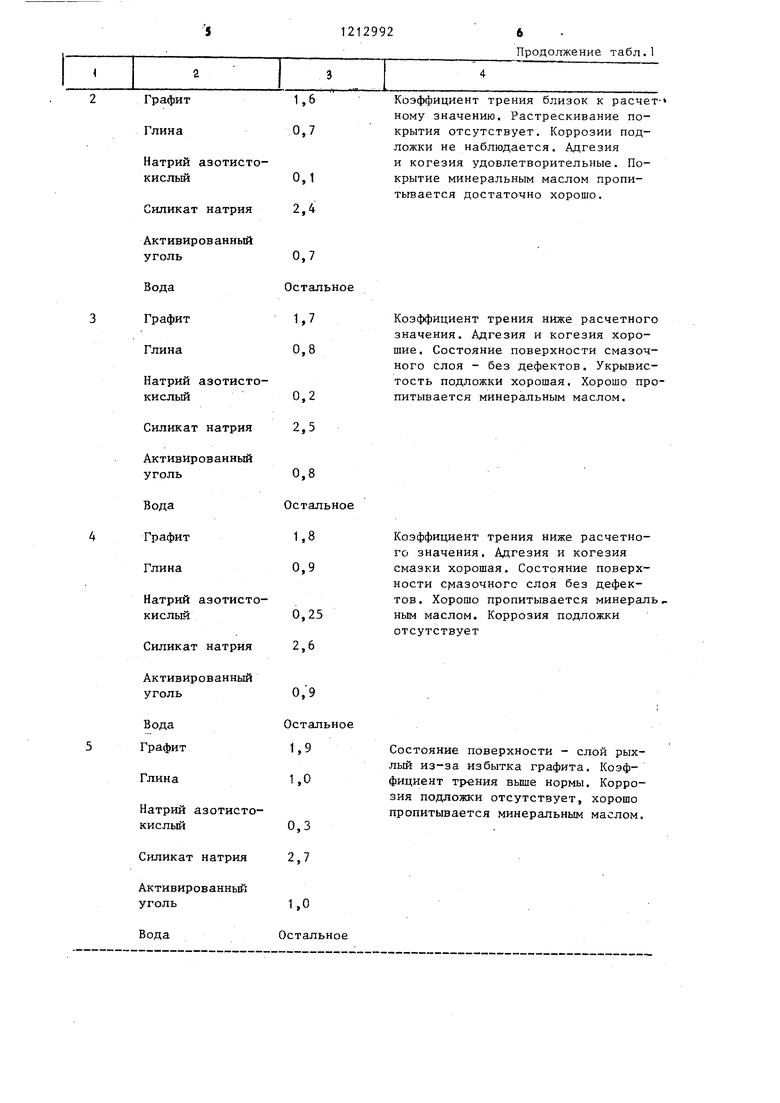

В табл.2 приведены параметры конкретного использования способа подготовки формы к работе при различных режимах.

При режимах с параметрами состава 1 поверхность вырабатываемых стеклоизделий не достаточно гладкая из-за значительной шероховатости рабочей поверхности формы. При низкой температуре предварительного нагрева, термообработки и последующего охлаждения формы покрытие получается рыхлым, адгезия неудовлетворительная. При режимах с параметрами состава 5 из-за высоких температур нагрева наблюдается осыпание смазывающего покрытия, т.е. когезия и 25 адгезия неудовлетворительные. При режимах с параметрами составов 2 и 4 получены хорошие результаты, а при режимах с параметрами состава 3 - наилучшие результаты.

Использование предлагаемого способа подготовки стекольной формы к эксплуатации и смазки позволяет снизить загазованност з на рабочих местах обслуживающего персонала ниже санитарно-гигиенических норм, (ПОВЫСИТЬ выход годных изделий и улучшить из качество.

Таблица 120

30

35

наблюдается растрескивание смазочного покрытия. Наблюдается коррозия подложки. Покрытие недостаточно хорошо пропитывается минеральным маслом

Продолжение табл.1

Редактор И.Дербак

Составитель В.Юдина Техред А.Ач

Заказ 720/33 Тираж 458Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Таблица 2

Корректор Е.Рошко

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкая смазка для стекольной формы и способ подготовки стекольной формы к работе | 1981 |

|

SU992443A1 |

| Термостойкая смазка для стекольных форм и способ ее нанесения | 1978 |

|

SU729150A1 |

| Смазка для стекольных форм | 1976 |

|

SU582222A1 |

| Способ смазки форм стеклоформующего автомата и устройство для его осуществления | 1984 |

|

SU1234379A1 |

| Смазка для стекольных форм | 1982 |

|

SU1031925A1 |

| СМАЗКА ДЛЯ СТЕКОЛЬНЫХ ФОРМ ОБЩЕГО НАЗНАЧЕНИЯ | 2023 |

|

RU2808740C1 |

| Термостойкая смазка для стекольных форм | 1990 |

|

SU1724610A1 |

| Способ охлаждения и смазки стеклоформ | 1985 |

|

SU1330084A1 |

| Смазка для стекольных форм | 1986 |

|

SU1411307A1 |

| Смазочная композиция | 1990 |

|

SU1754771A1 |

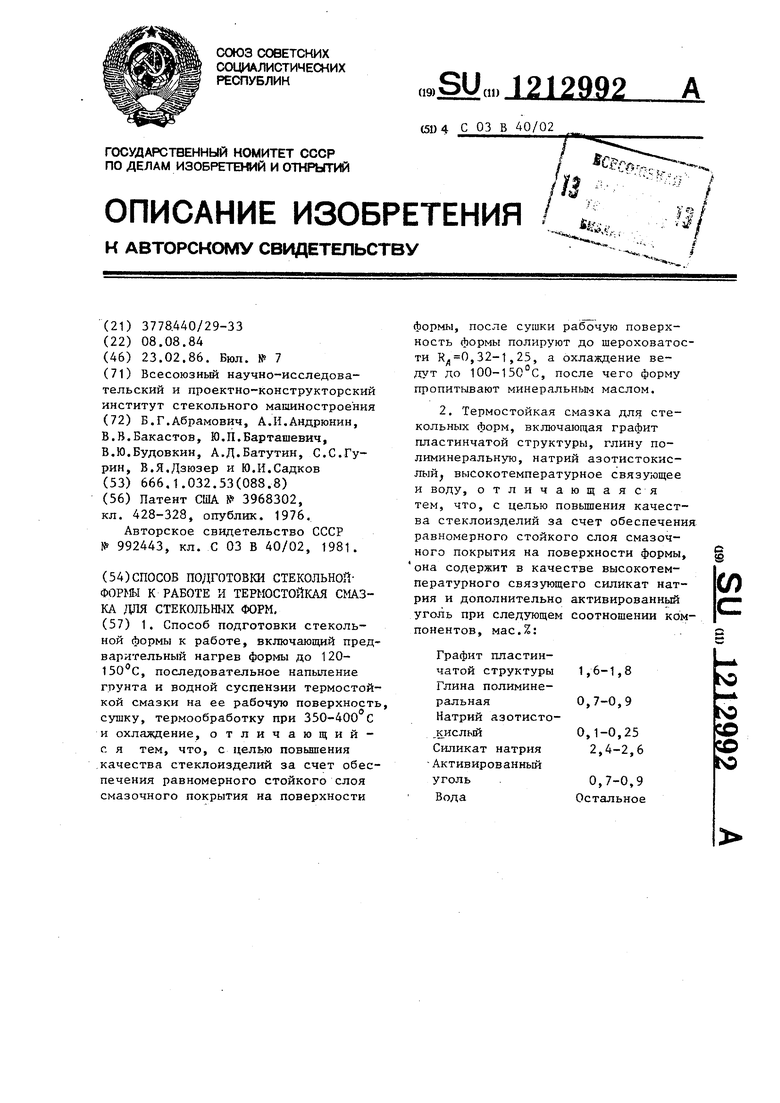

1. Способ подготовки стекольной формы к работе, включающий предварительный нагрев формы до 120- , последовательное напыление грунта и водной суспензии термостойкой смазки на ее рабочую поверхность, сушку, термообработку при 350-400 С и охлаждение, отличающий- с я тем, что, с целью повьшения .качества стеклоизделий за счет обеспечения равномерного стойкого слоя смазочного покрытия на поверхности формы, после сушки рабочую поверхность формы полируют до шероховатости К, 0,32-1,25, а охлаждение ведут до 100-150°С, после чего форму пропитывают минеральным маслом. 2. Термостойкая смазка для стекольных форм, включающая графит пластинчатой структуры, глину полиминеральную, натрий азотистокис- лый, высокотемпературное связующее и воду, отличающаяся тем, что, с целью повьшения качества стеклоизделий за счет обеспечения равномерного стойкого слоя смазочного покрытия на поверхности формы, она содержит в качестве высокотемпературного связующего силикат натрия и дополнительно активированный уголь при следующем соотношении компонентов, мас.%: § (Л Графит пластинчатой структуры Глина полимине- рашьная Натрий азотисто- кислый Силикат натрия Активированный уголь Вода 1,6-1,8 0,7-0,9 0,1-0,25 2,4-2,6 0,7-0,9 Остальное

| Патент США № 3968302, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Термостойкая смазка для стекольной формы и способ подготовки стекольной формы к работе | 1981 |

|

SU992443A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-02-23—Публикация

1984-08-08—Подача