Изобретение относится к стекольному производству, в частности к производству изделий из стекла бытового и технического назначения, а именно к технологии обработки форм.

Цель изобретения - уменьшение расхода масла и загазованности.

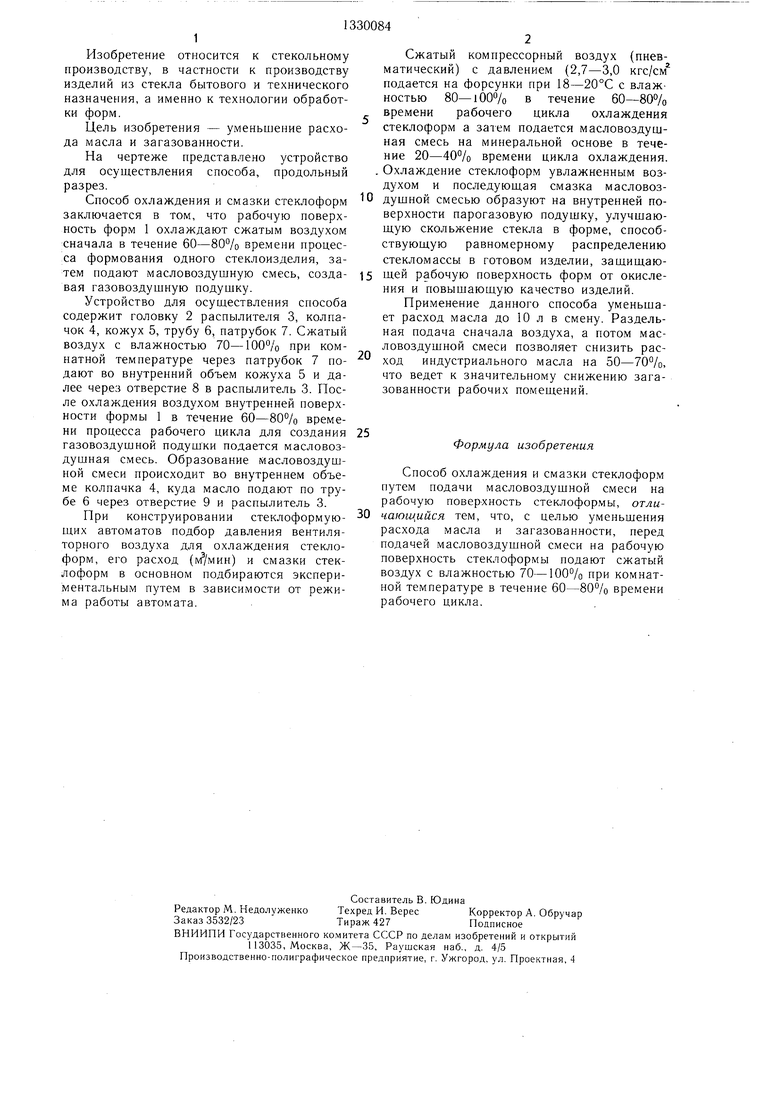

На чертеже представлено устройство для осуществления способа, продольный разрез.

Способ охлаждения и смазки стеклоформ заключается в том, что рабочую поверхность форм 1 охлаждают сжатым воздухом сначала в течение 60-80% времени процесса формования одного стеклоизделия, затем подают масловоздушную смесь, создавая газовоздушную подушку.

Устройство для осуидествления способа содержит головку 2 распылителя 3, колпачок 4, кожух 5, трубу 6, патрубок 7. Сжатый воздух с влажностью 70-100% при комнатной температуре через патрубок 7 подают во внутренний объем кожуха 5 и далее через отверстие 8 в распылитель 3. После охлаждения воздухом внутренней поверхности формы 1 в течение 60-80% времени процесса рабочего цикла для создания газовоздушной подушки подается масловоз- душная смесь. Образование масловоздуш- ной смеси происходит во внутреннем объеме колпачка 4, куда масло подают по трубе 6 через отверстие 9 и распылитель 3.

При конструировании стеклоформую- щнх автоматов подбор давления вентиляторного воздуха для охлаждения стекло- форм, его расход () и смазки стеклоформ в основном подбираются экспериментальным путем в зависимости от режима работы автомата.

Сжатый компрессорный воздух (пневматический) с давлением (2,7-3,0 кгс/см подается на форсунки при 18-20°С с влажностью 80-100% в течение 60-80% времени рабочего цикла охлаждения стеклоформ а затем подается масловоздуш- ная смесь на минеральной основе в течение 20-40% времени цикла охлаждения. . Охлаждение стеклоформ увлажненным воздухом и последующая смазка масловоз0 душной смесью образуют на внутренней поверхности парогазовую подушку, улучшающую скольжение стекла в форме, способствующую равномерному распределению стекломассы в готовом изделии, защищаю5 Щей рабочую поверхность форм от окисления и повышающую качество изделий.

Применение данного способа уменьшает расход масла до 10 л в смену. Раздельная подача сначала воздуха, а потом мас- ловоздушной смеси позволяет снизить расход индустриального масла на 50-70%, что ведет к значительному снижению загазованности рабочих помещений.

0

Формула изобретения

Способ охлаждения и смазки стеклоформ путем подачи масловоздущной смеси на рабочую повер-хность стеклоформы, отличающийся тем, что, с целью уменьшения расхода масла и загазованности, перед подачей масловоздущной смеси на рабочую поверхность стеклоформы подают сжатый воздух с влажностью 70-100% при комнатной температуре в течение 60-80% времени рабочего цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоформующая машина | 1981 |

|

SU1004273A1 |

| Способ подготовки стекольной формы к работе и термостойкая смазка для стекольных форм | 1984 |

|

SU1212992A1 |

| Стенд для испытания агрегатов систем смазки на масловоздушной смеси | 2017 |

|

RU2653867C1 |

| Способ смазки форм стеклоформующего автомата и устройство для его осуществления | 1984 |

|

SU1234379A1 |

| СМАЗКА ДЛЯ СТЕКОЛЬНЫХ ФОРМ ОБЩЕГО НАЗНАЧЕНИЯ | 2023 |

|

RU2808740C1 |

| Термостойкая смазка для стекольных форм | 1990 |

|

SU1724610A1 |

| Способ приработки дизеля | 1980 |

|

SU885858A1 |

| Маслораспылитель | 1979 |

|

SU796617A1 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| Смазка для стекольных форм | 1982 |

|

SU1031925A1 |

Изобретение относится к стекольному производству. Цель изобретения - умень 3 7 шение расхода масла и загазованности. Рабочую поверхность форм 1 сначала охлаждают сжатым воздухом в течение 60- 80% времени процесса формования одного стеклоизделия, затем подают масловоздуш- ную смесь, создавая газовоздушную подушку. Воздух через патрубок 7 подают во внутренний объем кожуха 5 и далее через отверстие 8 - в распылитель 3. Образование масловоздушной смеси происходит во внутреннем объеме колпачка, куда масло подают по трубе 6 через отверстие 9 и распылитель 3. Влажность сжатого воздуха 70-1000/0. 1 ил. .5 « л со СО 00 4

| Устройство для охлаждения стеклоформующего инструмента | 1978 |

|

SU664936A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 3508893, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1987-08-15—Публикация

1985-11-21—Подача