1

Изобретение относится к промышленности строительных материалов; и может быть использовано для производства стеновой керамики, преимущественно глиняного кирпича.

Цепью изобретейия является интенсификация процесса сушки за счет повышения коэффициента потенциало- проеодности и снижения воздушной усадки.

Количество КОН или берут равным суммарной ионной емкости суглинка по катиону, а количество сульфитно-дрожжевой бражки - 1,0-1,5 мае к исходному количеству суглинка.

Предварительная обработка сырья раствором КОН или вызьгоает коагуляцию глинистых и пьшеватных части и повышает микропористость массы, а последующая добавка раствора СДБ увеличивает ее связность, что положительно отражается на сушильных характеристиках сырца, снижает его трещиноватость, повышает прочность изделий.

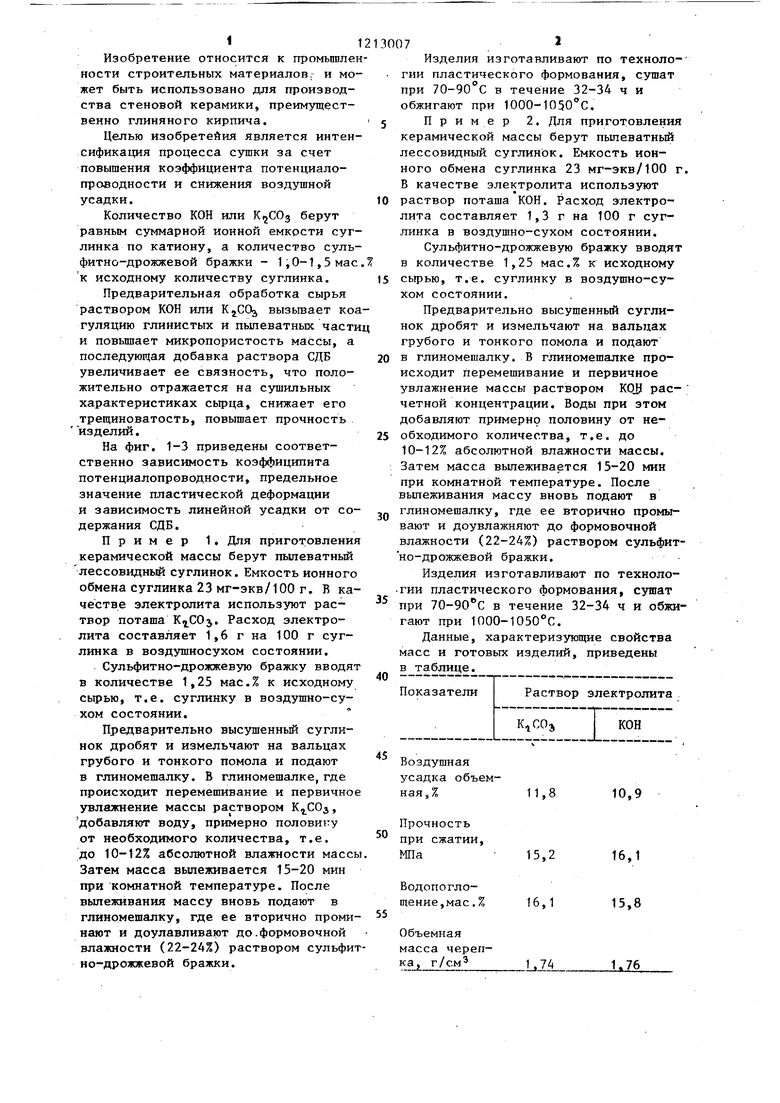

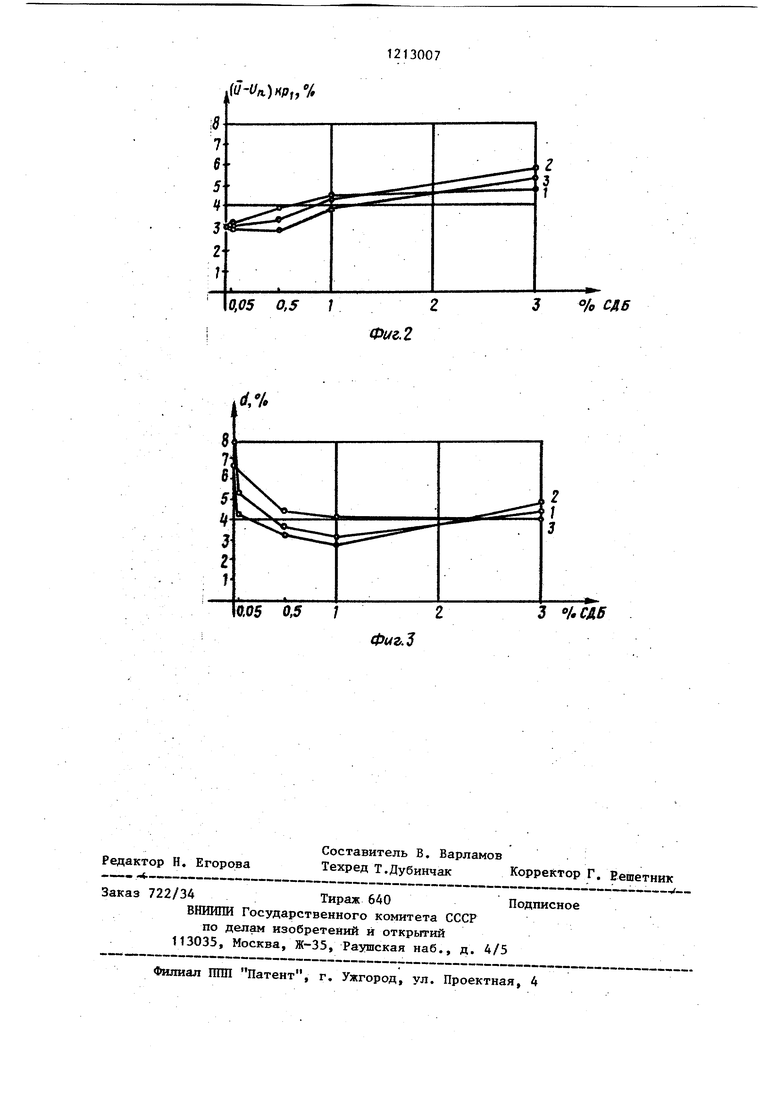

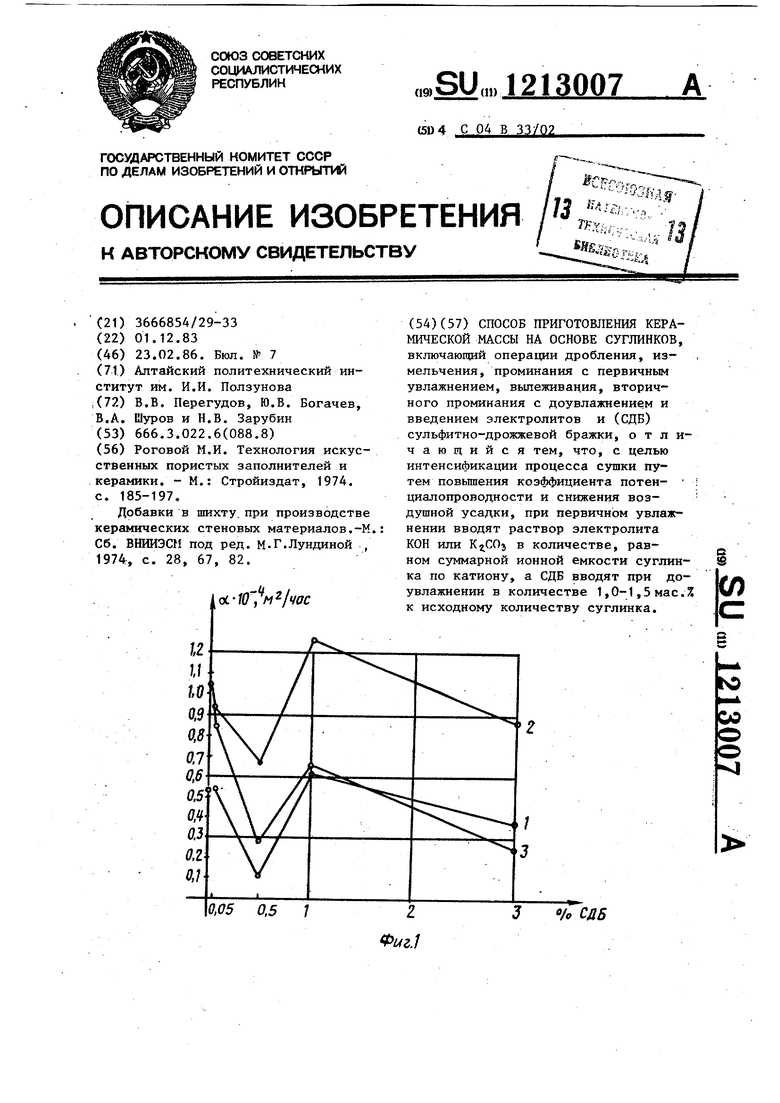

На фиг. 1-3 приведены соответственно зависимость коэффиципнта потенциалопроводности, предельное значение пластической деформации и зависимость линейной усадки от содержания СДБ.

Пример 1, Для приготовления керамической массы берут пылеватный лессовидный суглинок. Емкость ионного обмена суглинка 23 мг-экв/100 г. В качестве электролита используют раствор поташа . Расход электролита составляет 1,6 г на 100 г суглинка в воздушносухом состоянии.

Сульфитно-дрожжевую бражку вводят в количестве 1,25 мас.% к исходному сьфью, т.е. суглинку в воздушно-сухом состоянии,°

Предварительно высушенный суглинок дробят и измельчают на вальцах грубого и тонкого помола и подают в глиномешалку. В глиномешалке,где происходит перемешивание и первичное увлажнение массы раствором , добавляют воду, примерно полови1ту от необходимого количества, т.е. до 10-12% абсолютной влажности массы Затем масса вылеживается 15-20 мин при комнатной температуре. После вылеживания массу вновь подают в глиномешалку, где ее вторично проминают и доулавливают до.формовочной влажности (22-24%) раствором сульфитно-дрожжевой бражки.

13007

5

0

5

0

5

0

Изделия изготавливают по техноло- гии пластического формования, сущат при 70-90 С в течение 32-34 ч и обжигают при ЮОО-ЮЗО С.

Пример 2. Для приготовления керамической массы берут пьтеватньй лессовидный суглинок. Емкость ионного обмена суглинка 23 мг-экв/100 г. В качестве электролита используют раствор поташа КОН. Расход электролита составляет 1,3 г на 100 г суглинка в воздушно-сухом состоянии.

Сульфитно-дрожжевую бражку вводят в количестве 1,25 мас.% к исходному сьфью, т.е. суглинку в воздушно-сухом состоянии.

Предварительно высушенный суглинок дробят и измельчают на вальцах грубого и тонкого помола и подают в глиномешалку. В глиномешалке происходит перемешивание и первичное увлажнение массы раствором KOJf рас- ; четной концентрации. Воды при этом добавляют примерно половину от необходимого количества, т.е. до 10-12% абсолютной влажности массы. Затем масса вылеживается 15-20 мин при комнатной температуре. После вьтеживания массу вновь подают в глиномешалку, где ее вторично промывают и доувлажняют до формовочной влажности (22-24%) раствором сульфит- но-дрожжевой бражки.

Изделия изготавливают по техноло- гии пластического формования, сушат при ТО-ЭО С в течение 32-34 ч и обжигают при 1000-1050°С.

Данные, характеризующие свойства масс и готовых изделий, приведены в таблице.

Воздушная усадка объемная, %11,8 10,9

Прочность

при сжатии,

МПа15,2 16,1

Водопоглощение,мас.% 16,1 15,8

Объемная

масса черепка, ,J41,76

f(7-i//i)X/7,,%

0,05 0.5 1

J °/о СД6

Ф1/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1985 |

|

SU1386609A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2489397C1 |

| Керамическая масса для изготовления кирпича | 1987 |

|

SU1539185A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМОВОЧНОЙ МАССЫ | 2006 |

|

RU2311383C1 |

| Сырьевая смесь для изготовления строительного кирпича | 1990 |

|

SU1719354A1 |

| Керамическая масса для изготовления строительного кирпича | 1985 |

|

SU1278337A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| Керамическая масса | 2017 |

|

RU2655128C1 |

| Керамическая масса | 2017 |

|

RU2655119C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2010 |

|

RU2448926C1 |

3 Ч.СА6

Редактор Н. Егорова

Составитель В. Варламов

Техред Т.Дубинчак Корректор Г. Решетник

Заказ 722/34Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Растаскан наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

ф14г. 3

| Роговой М.И | |||

| Технология искусственных пористых заполнителей и керамики | |||

| - М.: Стройиздат, 1974 | |||

| с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Добавки в шихту, при производстве керамических стеновых материалов.-М | |||

| Сб | |||

| ВНИИЭСН под ред | |||

| М.Г.Лундиной , 1974, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-02-23—Публикация

1983-12-01—Подача