со

00

О5

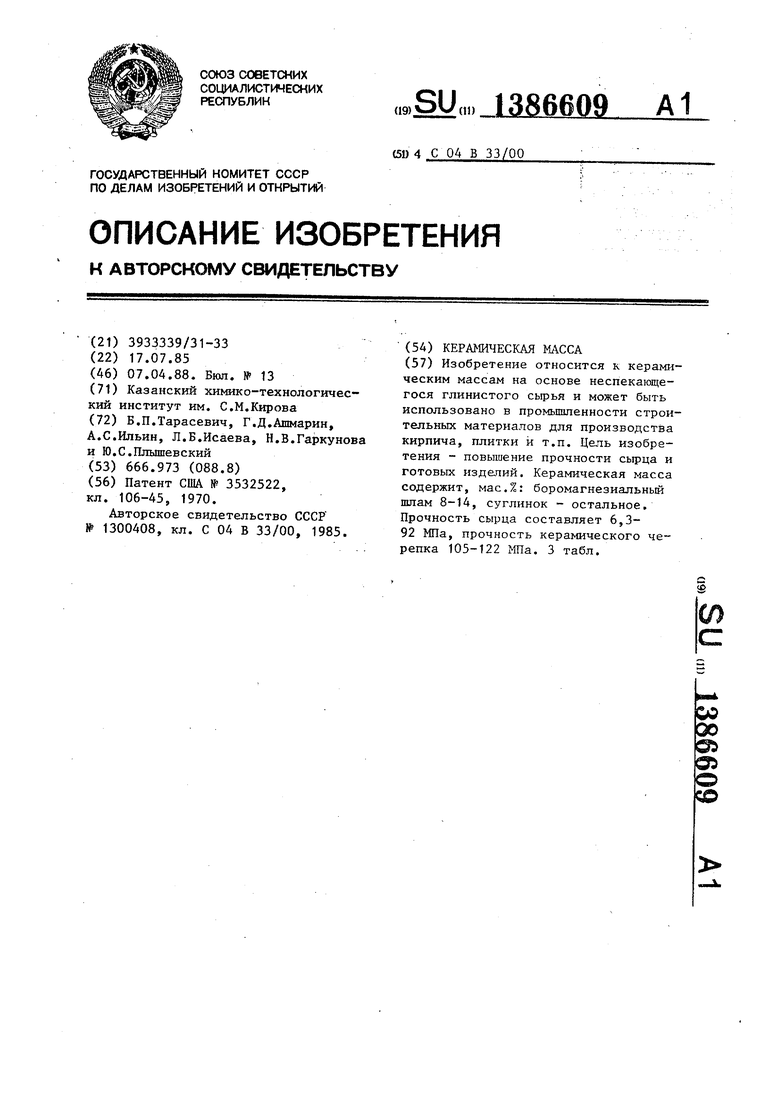

Изобретение относится к керамическим массам на основе неспекагощего ся глинистого сырья и может быть использовано в промышленности строительных материалов для производства кирпича, плитки и т.п.

Целью изобретения является повьше ние прочности сырца и готовых изделий.

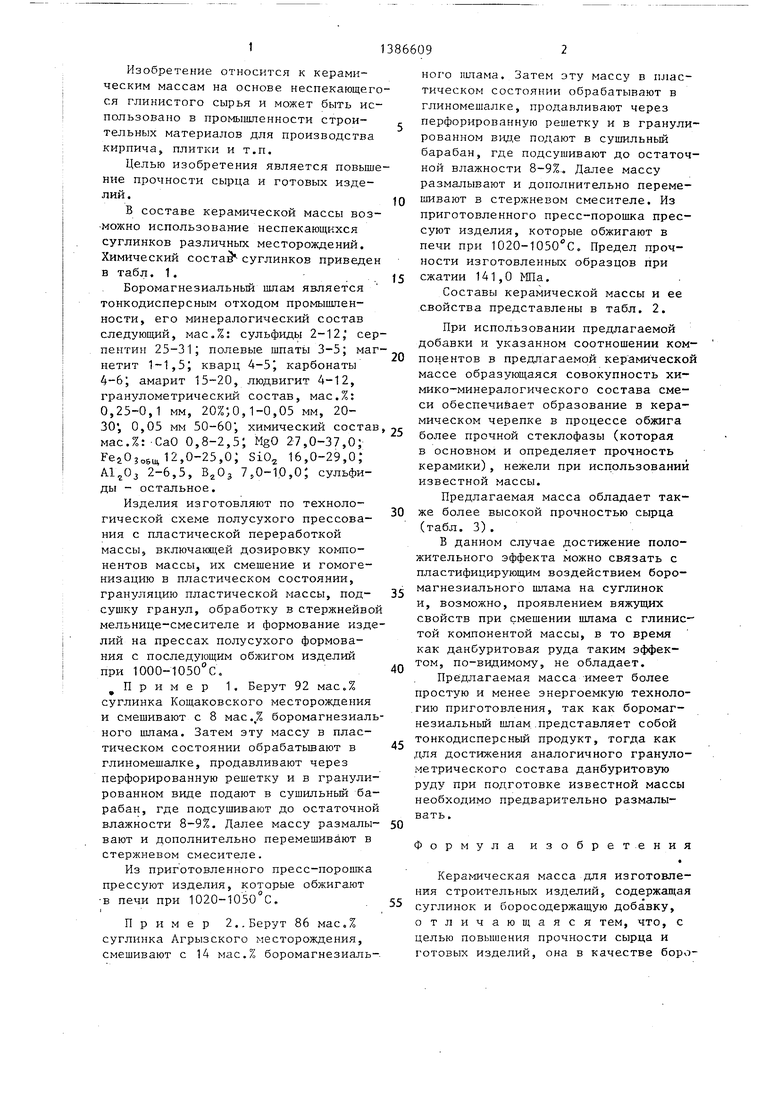

В составе керамической массы воз- можно использование неспекающихся суглинков различных месторождений. Химический состав суглинков приведен в табл. 1.

Боромагнезиальный шлам является тонкодисперсным отходом промышленности, его минералогический состав следующий, мас.%: сульфиды 2-12, серпентин 25-31; полевые шпаты 3-5; магнетит 1-1,5; кварц 4-5J карбонаты 4-6; амарит 15-20, людвигит 4-12, гранулометрический состав, мас.%: 0,25-0,1 мм, 20%;0,1-0,05 мм, 20- 30, 0,05 мм 50-60, химический состав мас.%:-СаО 0,8-2,5; MgO 27,0-37,0; Fea03,,12,0-25,0; SiO 16,0-29,0; 2-6,5, 7.,0-1р,0; сульфиды - остальное.

Изделия изготовляют по технологической схеме полусухого прессования с пластической переработкой массы, включанщей дозировку компонентов массы, их смешение и гомогенизацию в пластическом состоянии, грануляцию пластической массы, подсушку гранул, обработку в стержнейвой мельнице-смесителе и формование изделий на прессах полусухого формования с последующим обжигом изделий при 1000-1050°С.

Пример 1. Берут 92 мас.% суглинка Кощаковского месторождения и смешивают с 8 мас.% боромагнезиаль ного шлама. Затем эту массу в пластическом состоянии обрабатьшают в глиномешалке, продавливают через перфорированную решетку и в гранулированном виде подают в сушильный барабан, где подсушивают до остаточной влажности 8-9%. Далее массу размалывают и дополнительно перемешивают в стержневом смесителе.

Из приготовленного пресс-порошка прессуют изделия, которые обжигают в печи при 1020-1050 с.

Пример 2..Берут 86 мас.% суглинка Агрызского месторождения, смешивают с 14 мас.% боромагнезиального ишама. Затем эту массу в пластическом состоянии обрабатывают в глиномешалке, продавливают через J перфорированную решетку и в гранулированном вид.е подают в сушильньш барабан, где подсушивают до остаточной влажности 8-9%.. Далее массу размалывают и дополнительно переме0 шивают в стержневом смесителе. Из приготовленного пресс-порошка прессуют изделия, которые обжигают в печи при 1020-1050 С. Предел прочности изготовленных образцов при

5 сжатии 141,0 МПа.

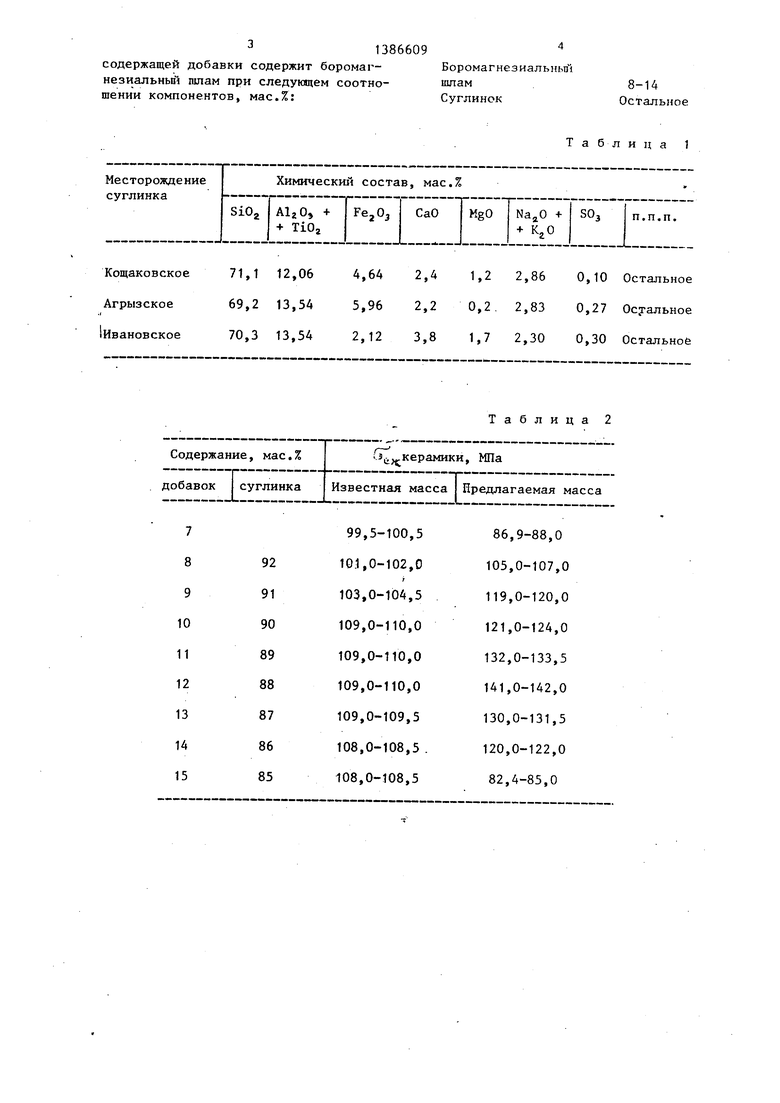

Составы керамической массы и ее свойства представлены в табл. 2.

При использовании предлагаемой добавки и указанном соотношении ком-

0 понентов в предлагаемой керамической массе образующаяся совокупность химико-минералогического состава смеси обеспечивает образование в керамическом черепке в процессе обжига

5 более прочной стеклофазы (которая в основном и определяет прочность керамики), нежели при исцользований известной массы.

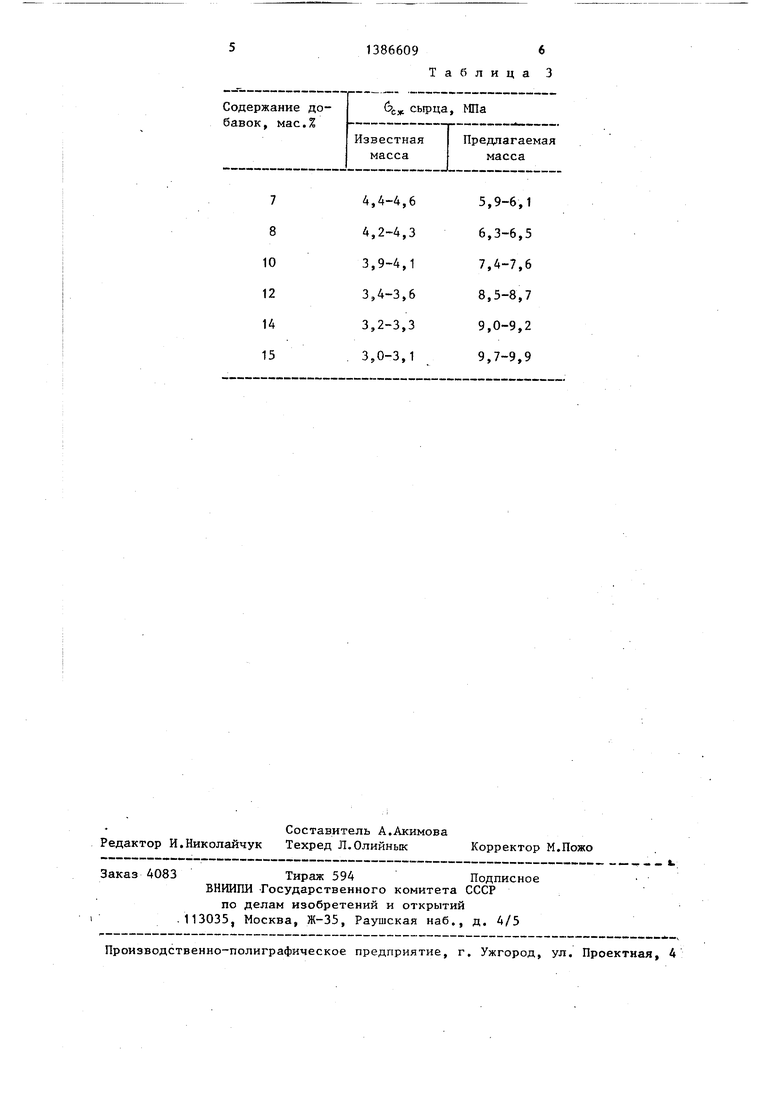

Предлагаемая масса обладает так0 же более высокой прочностью сырца (табл. 3).

В данном случае достижение положительного эффекта можно связать с пластифицирующим воздействием борос магнезиального шлама на суглинок и, возможно, проявлением вяжущих свойств при смешении шлама с глинистой компонентой массы, в то время как данбуритовая руда таким эффек

том, по-видимому, не обладает.

Предлагаемая масса имеет более простую и менее энергоемкую техноло- гию приготовления, так как боромаг- незиальньй шлам, .представляет собой тонкодисперсный продукт, тогда как для достижения аналогичного гранулометрического состава данбуритовую руду при подготовке известной массы необходимо предварительно размалывать .

Формула изобретения

Керамическая масса для изго.товле- ния строительных изделий, содержащая суглинок и боросодержащую добавку, отличающаяся тем, что, с целью повышения прочности сырца и готовых изделий, она в качестве боро31386609

содержащей добавки содержит боромаг-Боромагнезиальньп

незиальньй шлам при следующем соотно-шлам

шении компонентов, мас.%:Суглинок

8-14 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1989 |

|

SU1682348A1 |

| Способ приготовления керамической массы на основе суглинков | 1983 |

|

SU1213007A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| Керамическая масса для изготовления фасадных плиток | 1982 |

|

SU1054326A1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Керамическая масса | 1984 |

|

SU1261929A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 2015 |

|

RU2615199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО РЯДОВОГО КИРПИЧА | 2017 |

|

RU2646292C1 |

Изобретение относится к керамическим массам на основе неспекающегося глинистого сьфья и может быть использовано в промьшшенности строительных материалов для производства кирпича, плитки и т.п. Цель изобретения - повышение прочности сьфца и готовых изделий. Керамическая масса содержит, мас.%: боромагнезиальный шлам 8-14, суглинок - остальное. Прочность сырца составляет 6,3- 92 МПа, прочность керамического черепка 105-122 МПа. 3 табл.

Таблица 1

7 8

10 12

14

15

13866096

Таблица 3

5,9-6,1 6,3-6,5 7,4-7,6 8,5-8,7 9,0-9,2 9,7-9,9

| Патент США № 3532522, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Авторское свидетельство СССР № 1300408, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-04-07—Публикация

1985-07-17—Подача