(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ, СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 1994 |

|

RU2046772C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2003 |

|

RU2242493C1 |

| Сырьевая смесь для получения кирпича | 1988 |

|

SU1655947A1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Сырьевая смесь для изготовления глиняного кирпича | 1990 |

|

SU1742264A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Сырьевая смесь для изготовления строительного кирпича | 1988 |

|

SU1555312A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству строительной керамики, и может быть использовано в промышленности и гражданском строительстве. С целью снижения водопоглощения, повышения пластифицирующих свойств и утилизации отходов производства сырьевая смесь включает следующие компоненты, мас.%: суглинок 95,5 - 98,2; отработанный бентонитовый буровой раствор 1,5-3,8; продукты пиролиза древесины 0,3 - 0,7. Температура обжига 860 - 890°С. водопоглощение 2,0 - 2,1%, предел прочности ,на сжатие 12,2 - 13,7 МПа, на изгиб 2,5 - 2,8 МПа, пластическая вязкость смеси (518 - 541) Па-с, предельное напряжение сдвига 62,5 - 69,1 МПа. 1 табл.

Изобретение относится к промышленности строительных материалов, в частно- . сти к производству строительной керамики, и может быть использовано в промышленности и гражданском строительстве.

Известна сырьевая смесь для изготовления строительного кирпича, включающая суглинок, отощитель, сульфат-дрожжевую бражку (СДБ) и кубовые остатки кэнифоль- но-экстракционного производства лесохи-: мической промышленности.

Известен состав сырьевой смеси для производства кирпича, включающий тощую, зашлифованную глину и комплексную добавку, в качестве которой используют отработанный бентонитовый буровой раствор.

Основными недостатками его являются низкие пластифицирующие свойства из-за высокого содержания утяжелителя, высокие значения водопоглощения.

Цель изобретения - снижение водопоглощения, повышение пластифицирующих свойств и утилизация отходов производства.

Указанная цель достигается тем, что сырьевая смесь, включающая суглинок и отработанный бентонитовый буровой раствор, дополнительно содержит продукты пиролиза древесины при следующем соотношении компонентов, мас.%:

Суглинок95,5-98,2

Отработанный бентонитовый буровой раствор1.5-3,8 Продукты пиролиза древесины 0,3 - 0,7. причем продукты пиролиза древесины содержат, мас.%:

Зола9.1-18.0

Органический углерод81,0-80.9

ВодаОстальное,

О

со ел ь.

а отработанный бентонитовый буровой раствор содержит, мае. %:

Твердая фаза (глина

утяжелитель)21,0-50,0

Органический углерод

(химические реагенты,

углеводородсодержащие

продукты)16,0-20,0

ВодаОстальное

Улучшение пластифицирующих свойств смеси и снижение водосодержания обеспечивается за счет добавления в суглинок утилизируемых отходов бурения и продуктов пиролиза древесины, содержащих органические вещества. Эти органические вещества представлены продуктами термолитической деструкции полисахаридов, гетероцепных полимеров, используемых для обработки буровых растворов с целью, придания им определенных технологических свойств, а также продуктами пиро- лиза древесины, прёдставлеными продуктами органического углерода.

Повышение пластичности значительно ухудшает формовочную способность смеси, что облегчает переработку и подготовку ее, а также снижает и водопоглощение.

Снижение усадки кирпича достигается за счетслабовслучивающего эффекта (в первую очередь, органики, присутствующей в продуктах пиролиза древесины, и отработанного бентонитового бурового раствора). Уменьшение водологлощения кирпича обусловлено, в первую очередь., составом отработанного раствора, наличием в нем коллоидальной фракции бентонита, углево- дородсодержащих продуктов и структурообразующей органики, придающей исходному сырью и готовому изделию определенные гидрофобные свойства. Хорошая пластичность сырья обусловлена наличием в нем высокодисперсных глинистых частиц, которые придают ему однородную структуру с более мелкими по размеру парами. Повышение прочности кирпича при этом также обусловлено наличием отработанного бен- тонитового бурового раствора высококоллоидальной глины и содержанием золы в продуктах пиролиза древесины.

Для получения сырьевой смеси использовали суглинок (представляющий собой, в основном, разновидность каолингидрослю- дистой глины), который отвечает ГОСТ 9169 - 75. Такие суглинки относятся к умеренно- пластичному сырью. Отработанный бентонитовый буровой раствор (является отходом процесса бурения, требующего утилизации) представляет собой высококоллоидальную, высокодисперсную глинистую суспензию с содержанием твердой фазы 21 - 50. Кроме

того, в нем содержатся химические реагенты и углеводородсодержащие продукты с общей концентрацией органического углерода 16 - 20%. В продуктах пиролиза древесины содержится зола и остальное практически органический углерод Поскольку ОБР и продукты пиролиза древесины являются частично отходами производства, то их состав не регламентируется нормативно-техническими документами..

Сырьевую смесь из указанных компонентов готовят следующим образом. К исходной глине добавляют расчетное

количество отработанного-бентонитового бурового раствора и продуктов пиролиза древесины. Потом смесь пропускают через пластифицирующие вальцы, а затем из полученной массы формируют образцы стандартного размера (250x120x65). После двухсуточного подсушивания при 45 - 50°С образцы обжигают при 960 - 980°С в течение 54 ч согласно технологического регламента; зона подготовки: подъем4

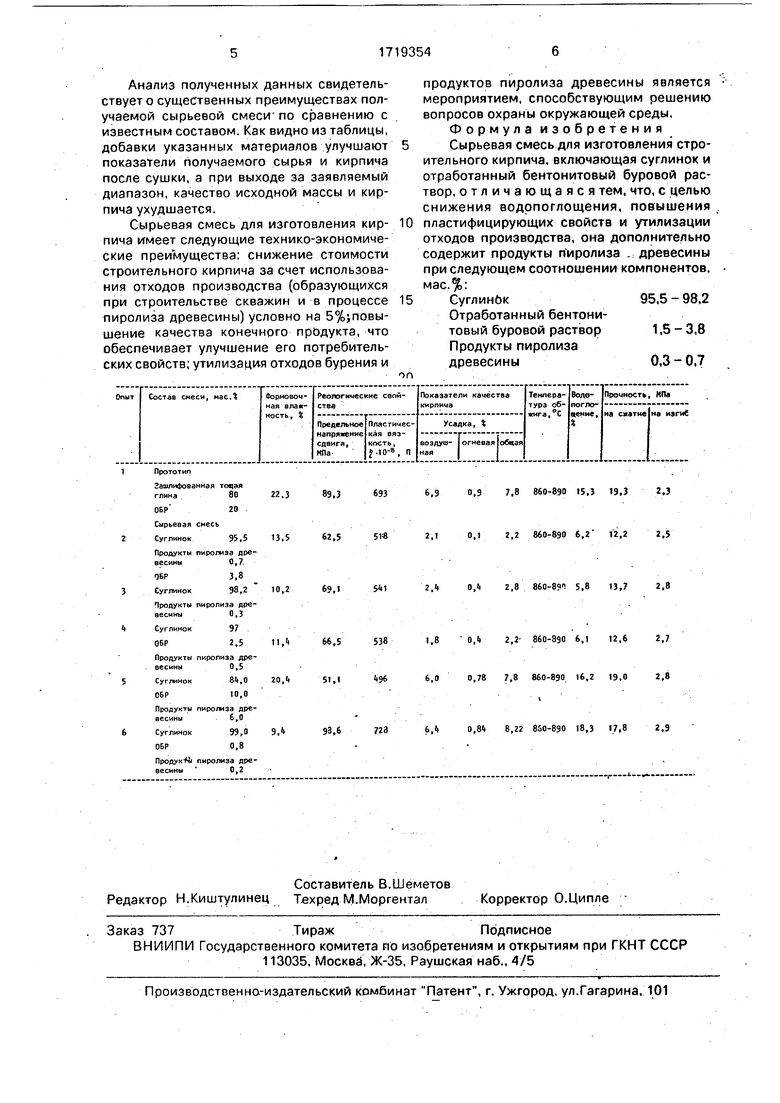

температуры от 50 до 70°С; зона обжига 960 -980°С 6ч; зона закала 960 - 980°С с последующим падением температуры до 700°С 12 ч; зона остывания с 700 до 50°С в течение 16 ч. П ример 1 (опыт2). К 143.2 кг(95,5%)

исходной глины добавляют 5,7 кг(3,8%)отработанного бурового раствора и 1,0 кг (0.7%) продуктов пиролиза древесины. Смесь пропускают через пластифицирующие вальцы. Полученная масса характеризуется остаточной формовочной влажностью 13,5%, предельным напряжением сдвига 62.5 МПа и пластической вязкостью П. Затем формируют образец кирпича и подвергают его сушке. После обжига кирпич имеет общую усадку 2,2%; водопоглощение 2,1%, а прочность на сжатие и изгиб соответственно 12.2 и 2,3 МПа.

П р и м е р 2 (опыт 3). К 147,3 кг (98.2%) суглинка добавляют 2,3 кг отработанного

бурового раствора (1,5%) и 0,4 кг (0,3%) продукта пиролиза древесины. Смеси и кирпич готовят, как описано в методике проведения эксперимента. После обжига кирпич имеет общую усадку 2,8%, водопоглощение 2,0%,

прочность на сжатие 13,7 МПа, а на изгиб 2,8 МПа.

П р и м е р 3 (опыт 4). К 145 кг исходной глины (97%) добавляют 3.8 кг отработанного бурового раствора (2,5%) и 0,7 кг продукта пиролизадревесины (0,5%). Усадка кирпича при этом составила 2.2%, водопоглощение 2,1%, а прочность на сжатие и на изгиб соответственно 12,6 и 2.7 МПа.

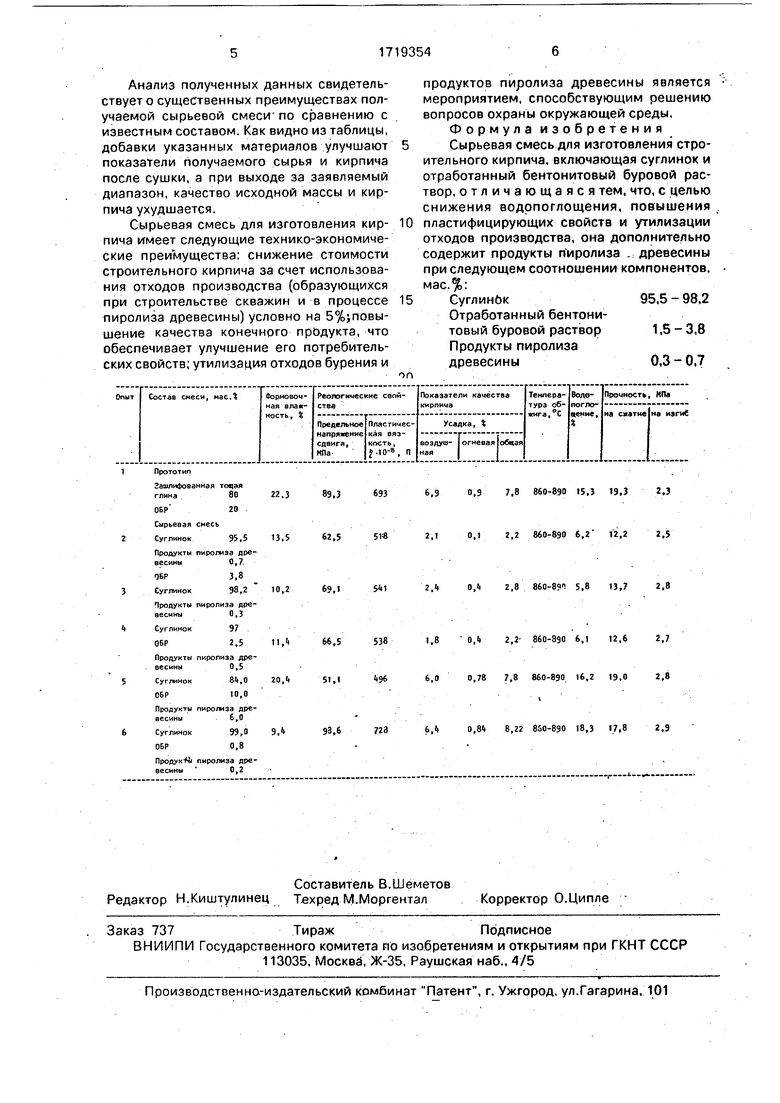

Результаты приведены в таблице.

Анализ полученных данных свидетельствуете существенных преимуществах получаемой сырьевой смеси по сравнению с известным составом. Как видно из таблицы, добавки указанных материалов улучшают показатели получаемого сырья и кирпича после сушки, а при выходе за заявляемый диапазон, качество исходной массы и кирпича ухудшается.

Сырьевая смесь для изготовления кирпича имеет следующие технико-экономические преимущества: снижение стоимости строительного кирпича за счет использования отходов производства (образующихся при строительстве скважин и в процессе пиролиза древесины) условно на 5%;повы- шение качества конечного продукта, что обеспечивает улучшение его потребительских свойств; утилизация отходов бурения и

став смеси, мас.%

Формовочная влажность , %

Реологические свойства

Предельное напряжение сдвига, НПа- I

Пластичес кая вязкость,

П

2-10-1

22,3 89,3 693

13,5 62,5 51в

10,2 69,1 5

11,4 66,5 538

20, it 51,1 W

9, 93.6 723

продуктов пиролиза древесины является мероприятием, способствующим решению вопросов охраны окружающей среды.

Формула изобретения Сырьевая смесь для изготовления строительного кирпича, включающая суглинок и отработанный бентонитовый буровой раствор, отличающаяся тем, что, с целью снижения водрпоглощения, повышения пластифицирующих свойств и утилизации отходов производства, она дополнительно содержит продукты пиролиза ,, древесины при следующем соотношении компонентов. мас.%:

Суглинок95,5-98,2

Отработанный бентонитовый буровой раствор1,5-3,8 Продукты пиролиза

древесины0,3-0,7

.

ес

П

Показатели качества кирпича

Усадка, %

воздушная

| огневая|обцая

Температура обжига, °С

Воло- погло- «ение,

Прочность, НПа

на сжатие на иэгиС

6,3 0,9 7,8 860-890 15,3 19,3 2,3

2,1 0,1 2,2 860-890 6,2 12,2 2,5

2,и О, 2,8 860-841 5,8 13,7 2,8

1,8 0,1( 2,2- 860-890 6,1 12,6 2,7

6,0 0,7в 7,8 860-890 16,2 19,0 2,8

6,1 0,84 8,22 8SO-890 18,3 17,8 2,9

| Керамическая масса для изготовления строительного кирпича | 1985 |

|

SU1278337A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения кирпича | 1988 |

|

SU1655947A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-09—Подача