Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано в электровысадочных машинах.

Цель изобретения - повьппение качества обработки деталей за счет более равномерного подвода тока нагрева по периметру заготовки.

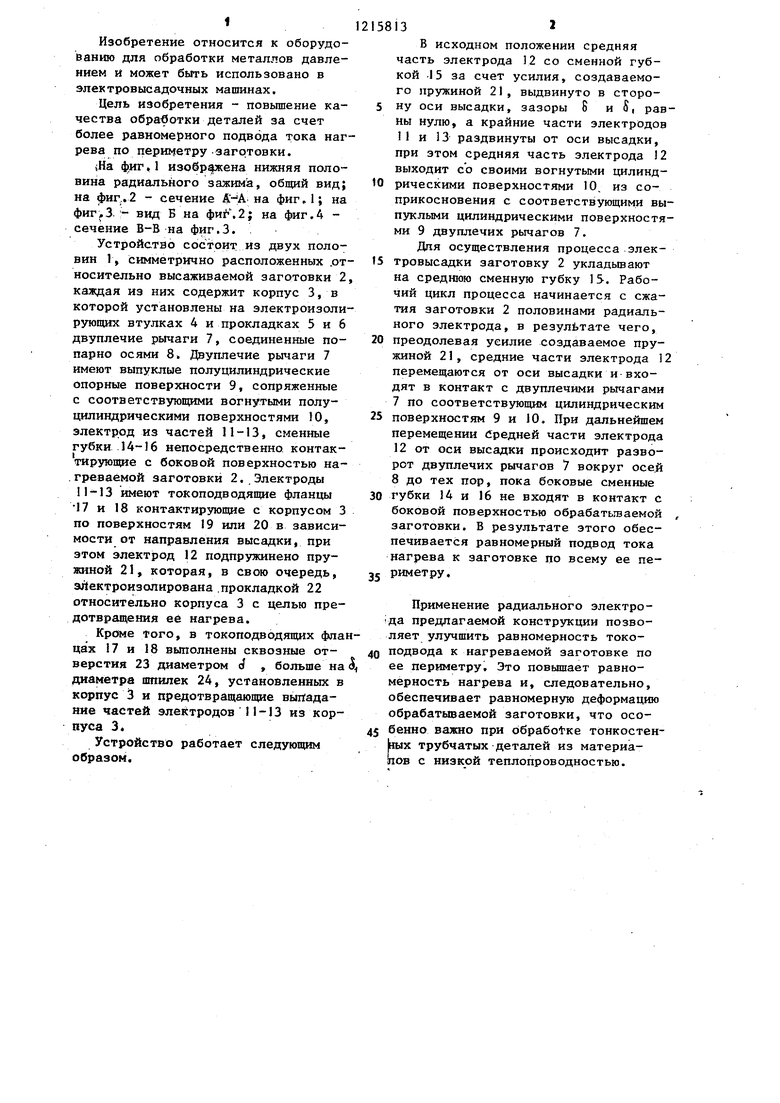

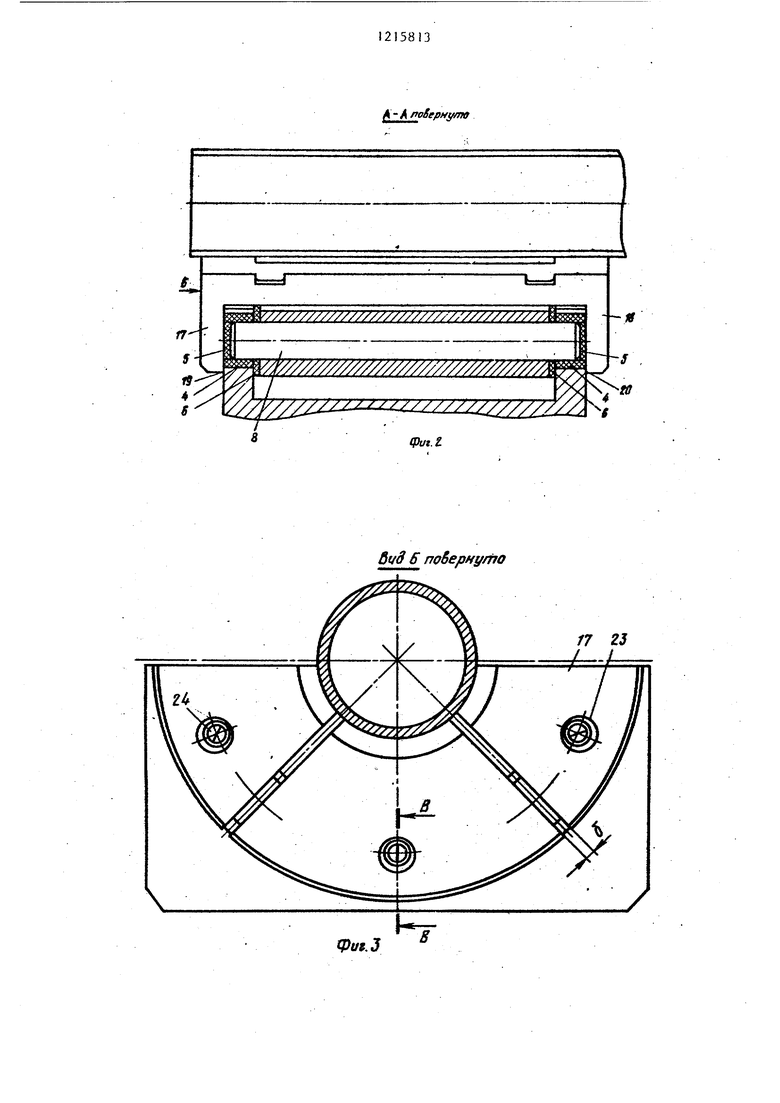

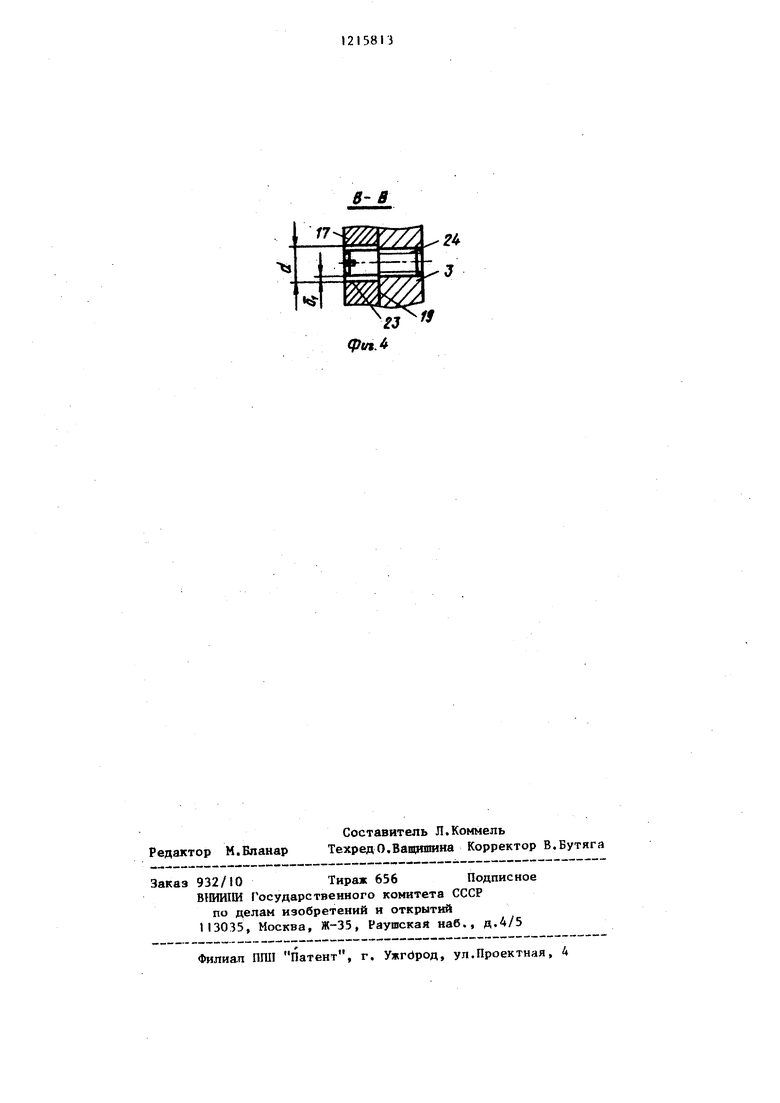

(На фиг,1 изобраркена нижняя половина радиального зажима, общий вид; на иг..2 - сечение А - А на фиг,1; на фиг,3 :- вид Б на .2; на фиг.4 - сечение В-В на фиг.З.

Устройство состоит из двух половин 1, симметрично расположенных .относительно высаживаемой заготовки 2 каждая из них содержит корпус 3, в которой установлены на электроизолирующих втулках 4 и прокладках 5 и 6 двуплечие рычаги 7, соединенные попарно осями 8. Двуплечие рычаги 7 имеют выпуклые полуцилиндрические опорные поверхности 9, сопряженные с соответствующими вогнутыми полу- цилиндрическями поверхностями 10, электрод из частей П-I3, сменные губки 14-16 непосредственно контак- тирующие с боковой поверхностью на- .греваемой заготовки 2..Электроды 1-13 имеют токоподводяпще фланцы 17 и 18 контактирующие с корпусом 3 по поверхностям 19 или 20 в зависимости от направления высадки, при этом электрод 12 подпружинено пружиной 21, которая, в свою очередь, эЛектроизолирована .прокладкой 22 относительно корпуса 3 с целью предотвращения её нагрева.

Кроме Того, в токоподводящих флацах 17 и 18 выполнены сквозные отверстия 23 диаметром с/ , больше на диаметра шпштек 24, установленных в корпус 3 и предотвращающие ние частей электродов П-13 из корпуса 3.

Устройство работает следующим образом.

13

В исходном положении средняя часть электрода 12 со сменной губкой 15 за счет усилия, создаваемого пружиной 21, выдвинуто в сторо- ну оси высадки, зазоры S и S| равны нулю, а крайние части электродов

11и 13 раздвинуты от оси высадки, при зтом средняя часть электрода 2 выходит со своими вогнутыми цилиндрическими поверхностями 10, из соприкосновения с соответствующими выпуклыми цилиндрическими поверхностями 9 двуплечих рычагов 7.

Для осуществления процесса злектровысадки заготовку 2 укладьшают на среднюю сменную губку 15. Рабочий цикл процесса начинается с сжатия заготовки 2 половинами радиального электрода, в результате чего,

преодолевая усилие создаваемое пружиной 21, средние части электрода 12 перемещаются от оси высадки и-входят в контакт с двуплечими рычагами

7по соответствующим цилиндрическим поверхностям 9 и 10, При дальнейшем

перемещении Средней части электрода

12от оси высадки происходит разворот двуплечих рычагов 7 вокруг осе.й

8до тех пор, пока боковые сменные губки 14 и 16 не входят в контакт с

боковой поверхностью обрабатываемой , заготовки. В результате этого обеспечивается равномерный подвод тока нагрева к заготовке по всему ее пе- риметру.

Применение радиального электро- да предлагаемой конструкции позволяет улучшить равномерность токоподвода к нагреваемой заготовке по ее периметру. Это повышает равномерность нагрева и, следовательно, обеспечивает равномерную деформацию обрабатываемой заготовки, что особенно важно при обработке тонкостен- Ьшх трубчатых деталей из материалов с низкой теплопроводностью.

-l(/гоВернутв

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СЕЯЛКА ДЛЯ ПОСЕВА СЕМЯН СЛОЖНЫХ ТРАВОСМЕСЕЙ | 1994 |

|

RU2080762C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2153963C1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА | 2004 |

|

RU2254961C1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Заглушка для испытания емкостей | 1980 |

|

SU949265A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ КЛАПАНА ДЛЯ РУЛЕВОГО МЕХАНИЗМА С ГИДРОУСИЛИТЕЛЕМ | 1991 |

|

RU2091707C1 |

| ЗАЖИМНОЙ ИНСТРУМЕНТ В ВИДЕ ШИРОКОЗАХВАТНЫХ ПЛОСКОГУБЦЕВ (ВАРИАНТЫ) | 1994 |

|

RU2090349C1 |

iput.t

Bv3 5 noBepffyrho

23

Фи1.3

s

Редактор М.Бланар

Составитель Л.Коммель Техред О.Ващишина Корректор В.Бутяга

932/10 Тираж 656 Подписное ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

fi

Филиап ПШ1 Патент, г. Ужгород, ул.Проектная, 4

фпЛ

| Сенькин И.Т., Подрабинник Л.И | |||

| Оборудование и технология для электровысадки | |||

| Обзор, сер | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Технология обработки давлением | |||

| М.: НИИМаш, 1982, с.34, рис.14 | |||

Авторы

Даты

1986-03-07—Публикация

1984-08-06—Подача