Фиг. 4Изобретение относится к машиностроению, в частности к манипулирующим устройствам металлообрабатыЕ ;чощих станков, и является усовершенствованием устройства по авт, св. М 1222492.

Цель изобретения является повышение надежности.

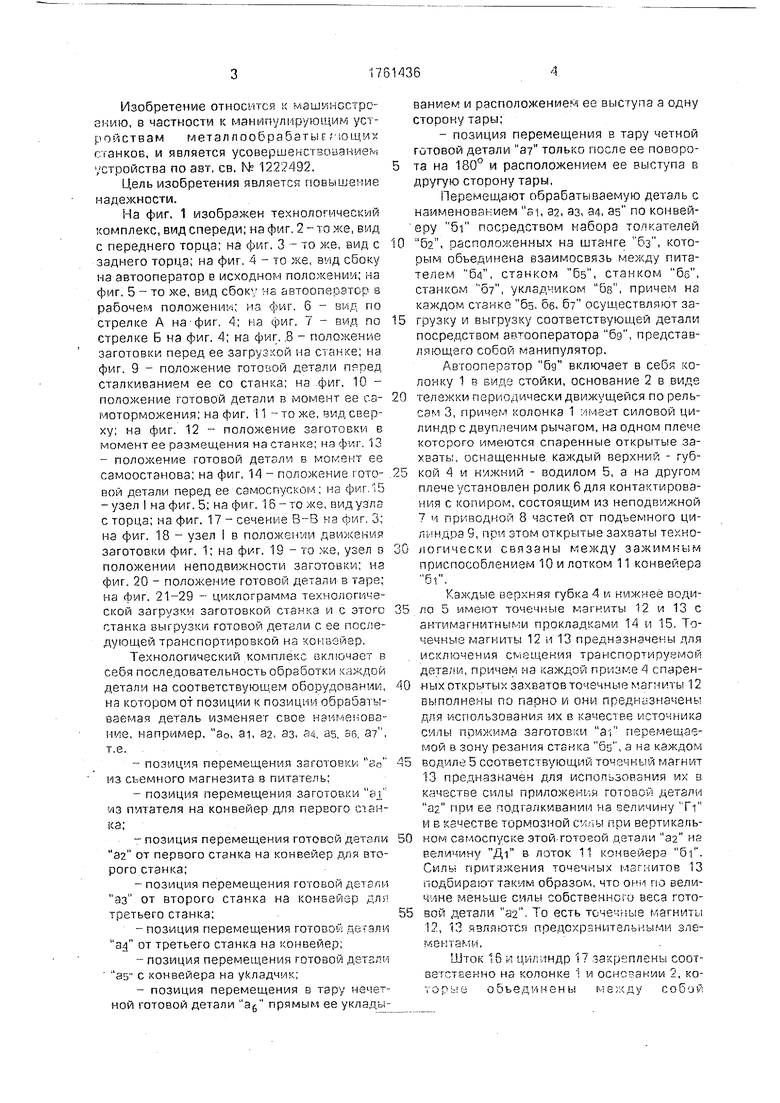

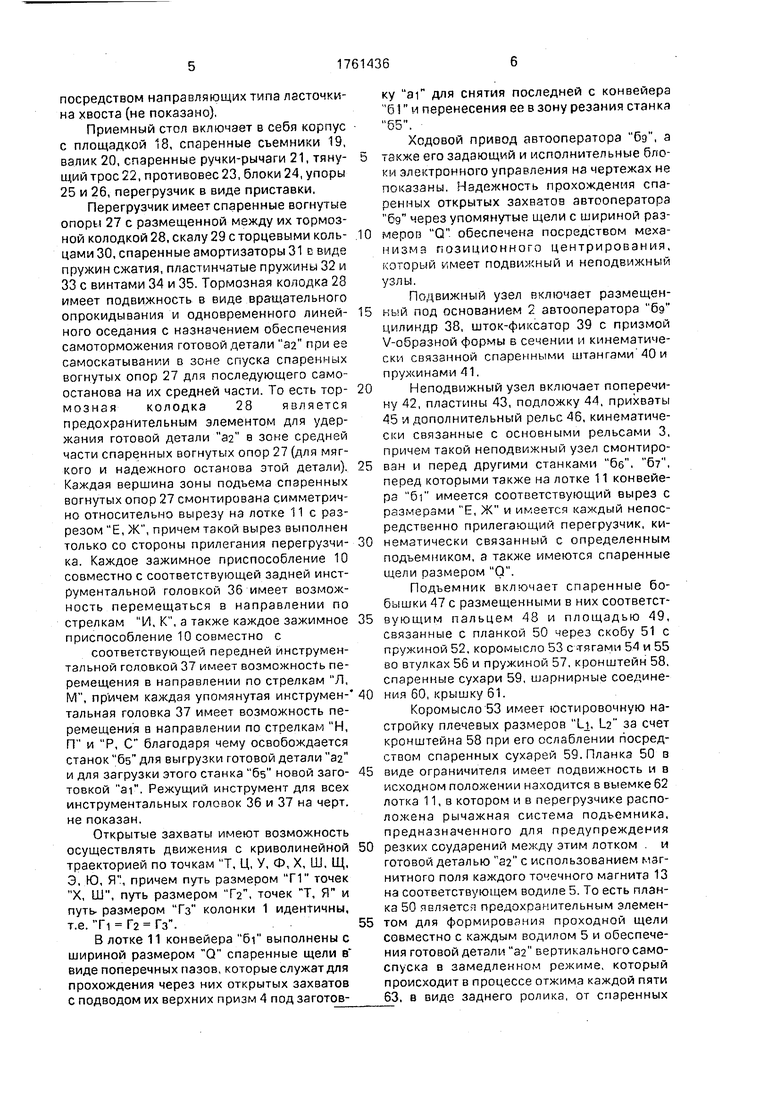

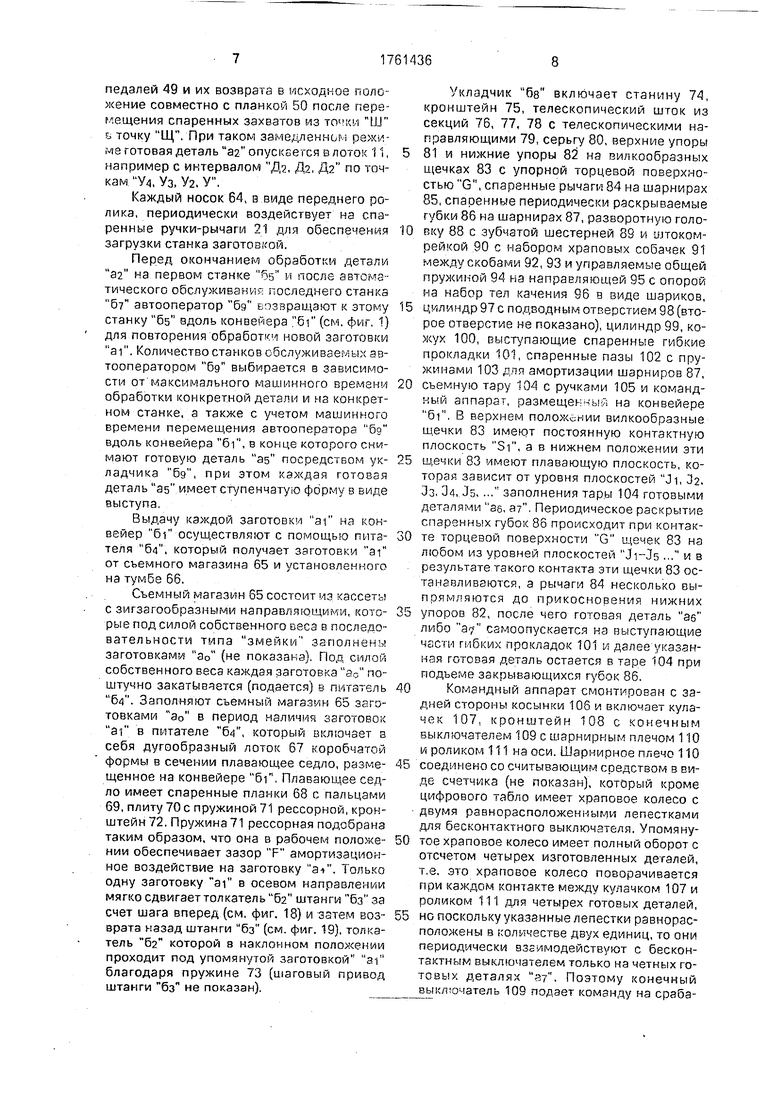

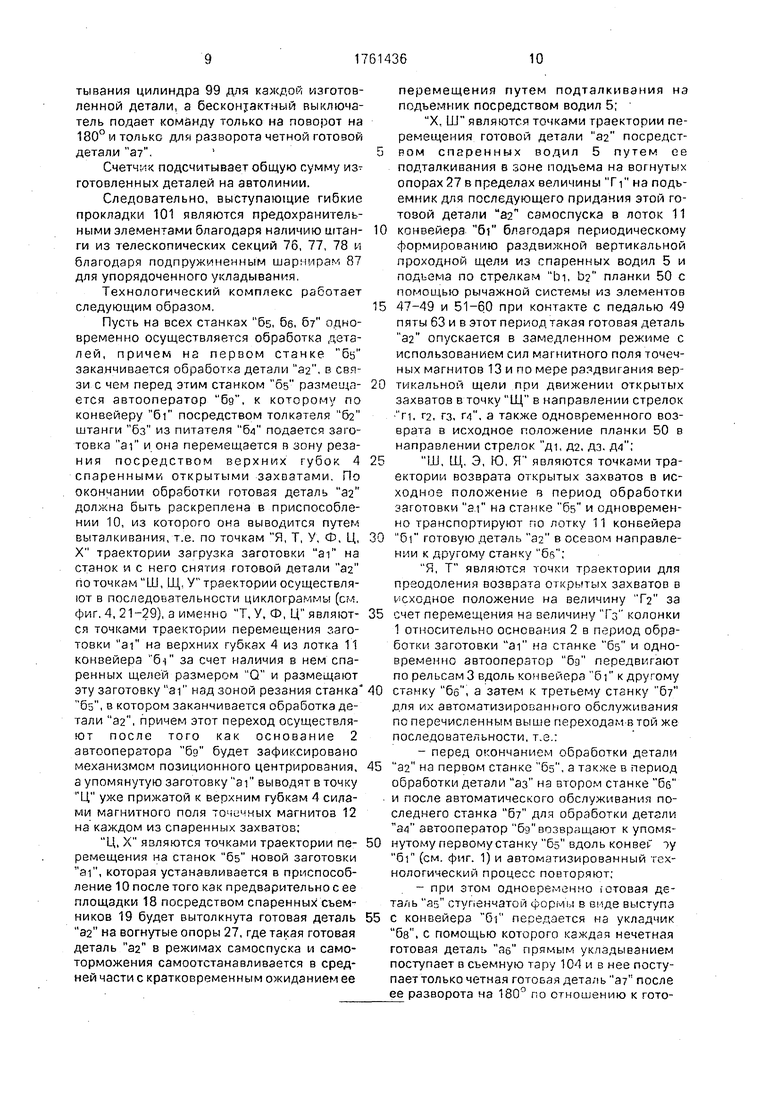

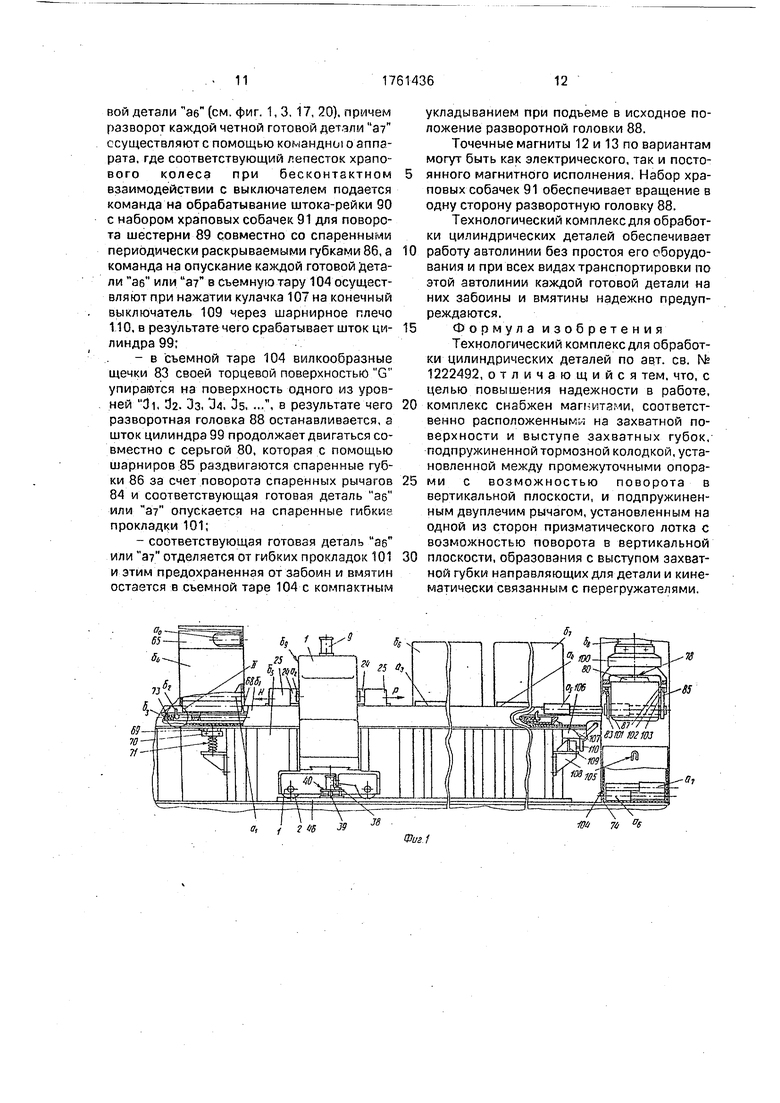

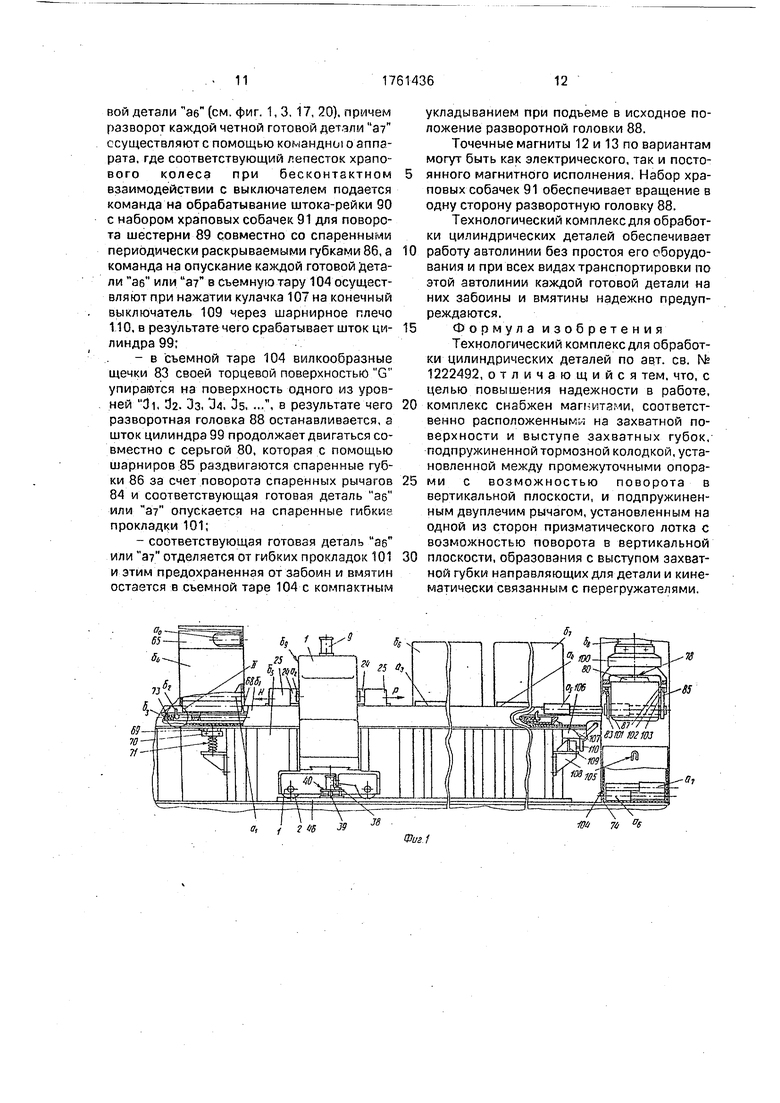

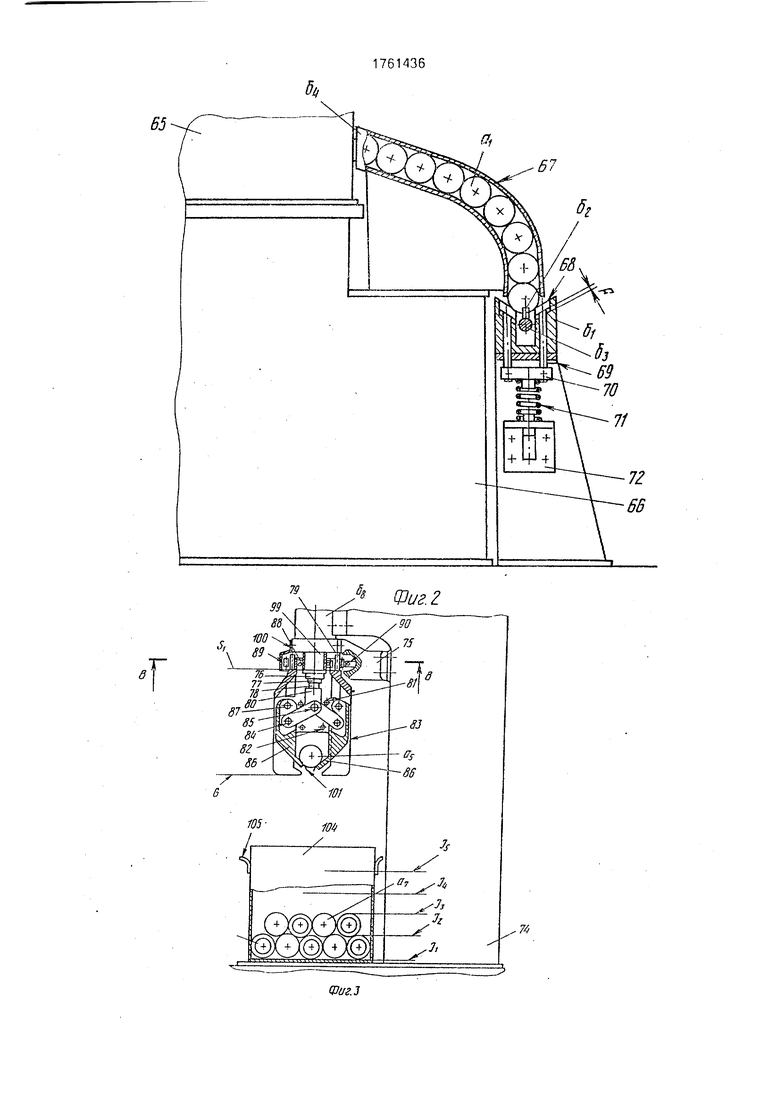

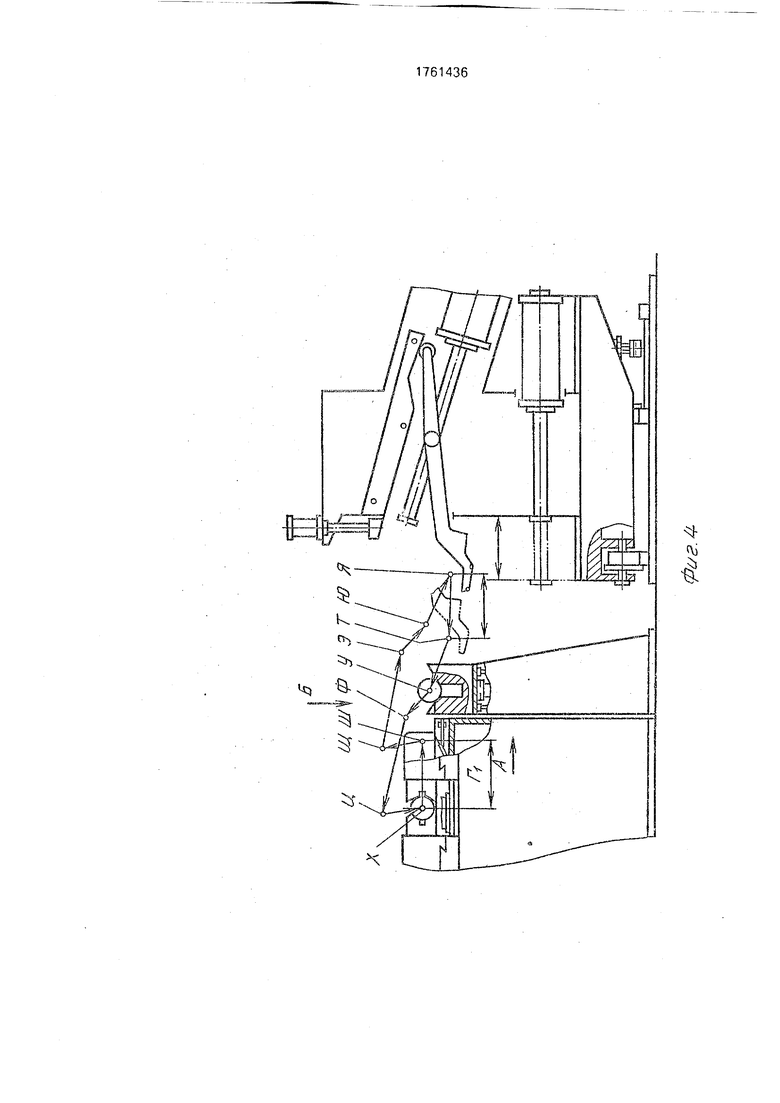

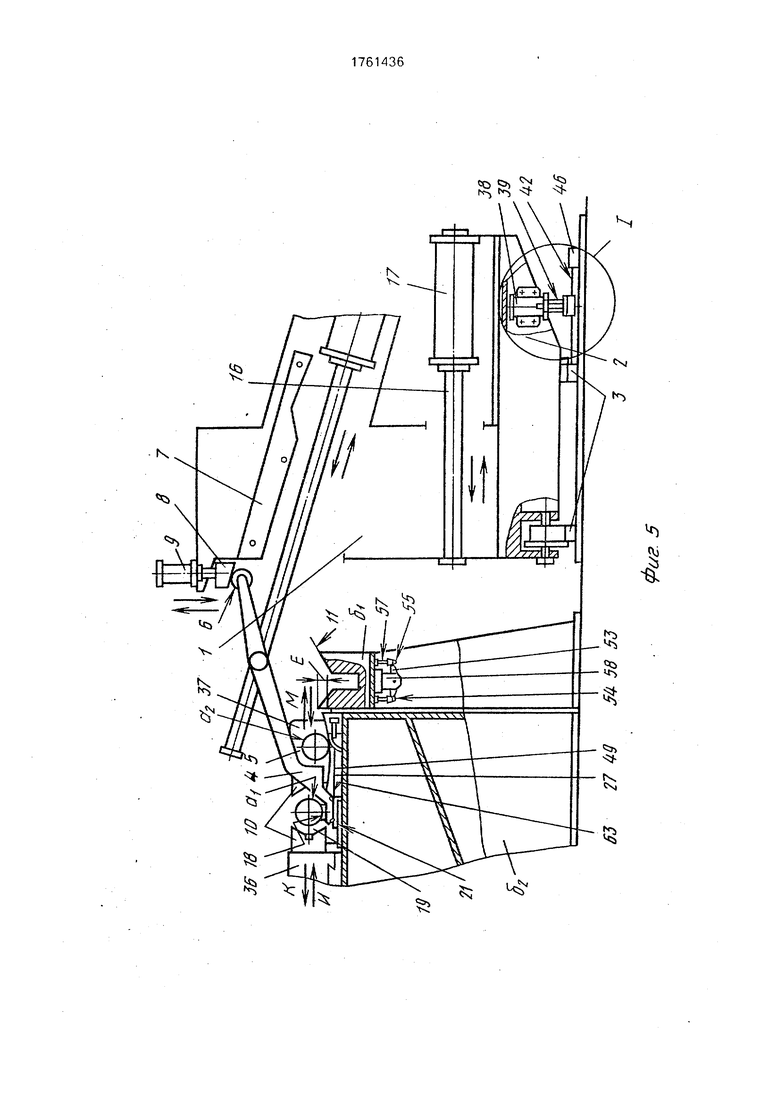

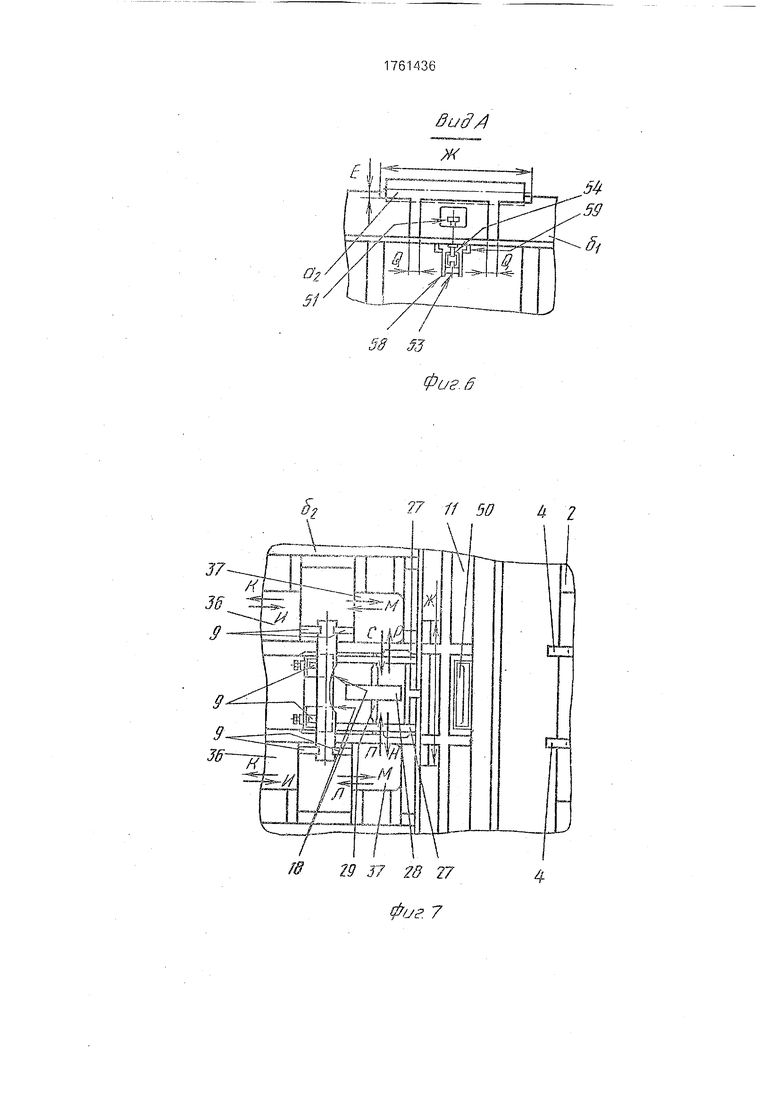

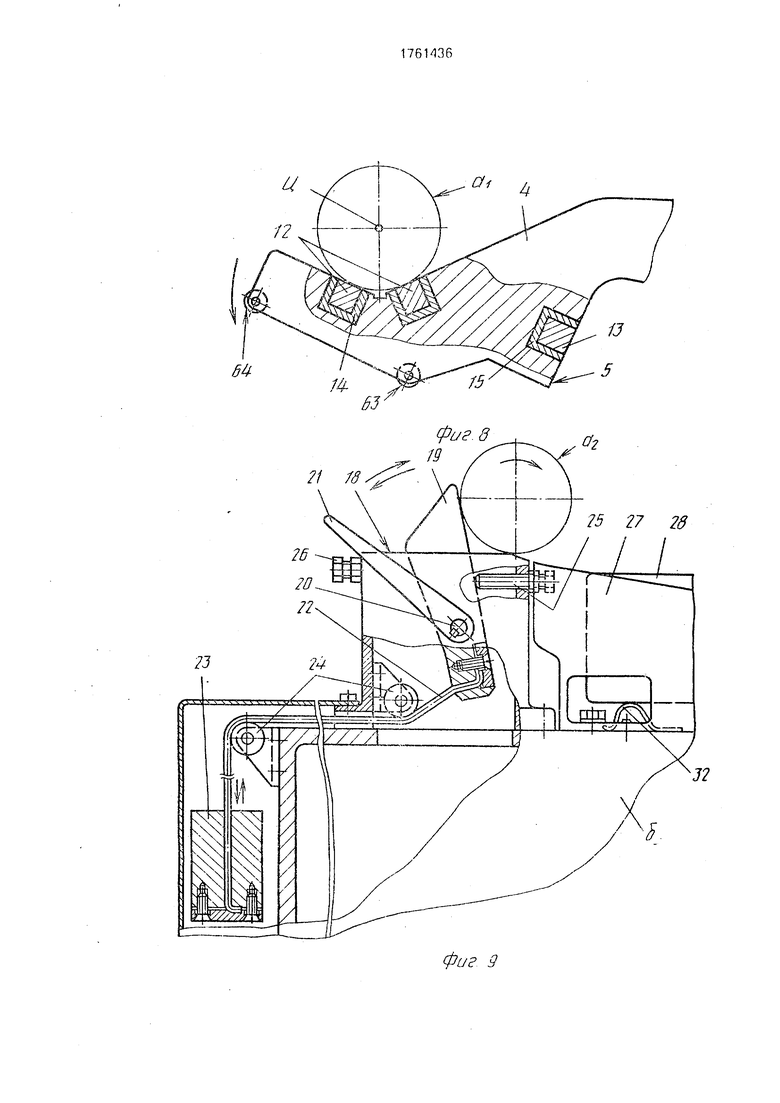

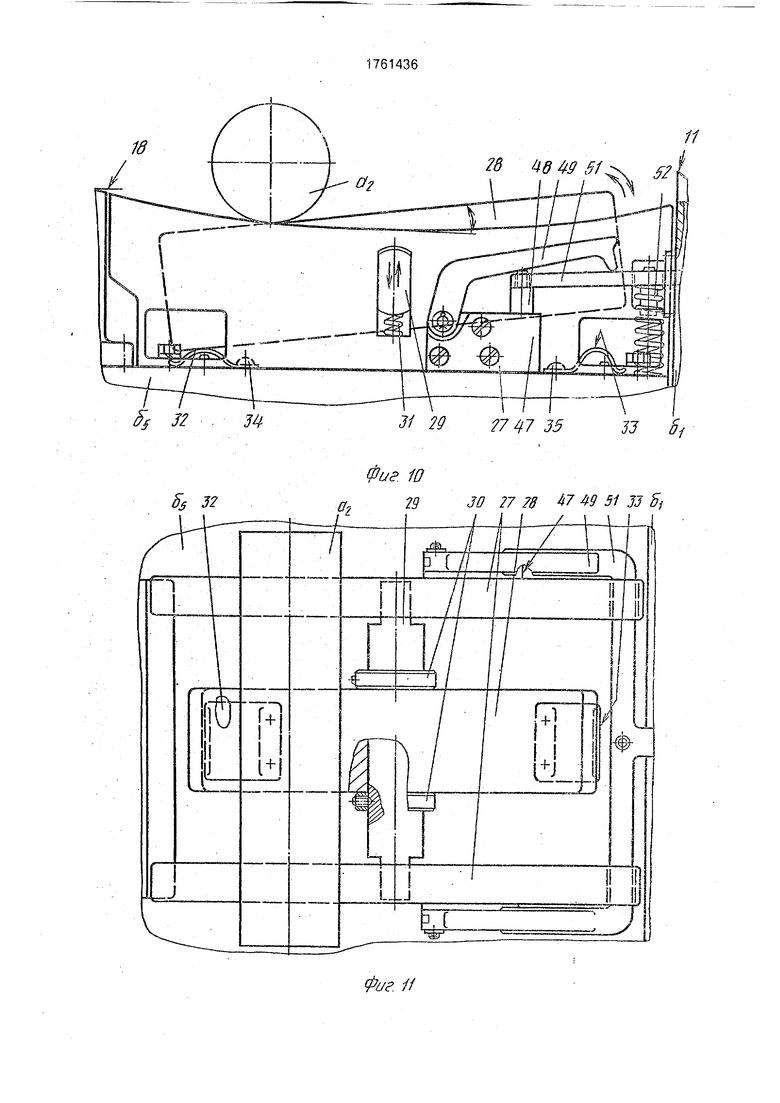

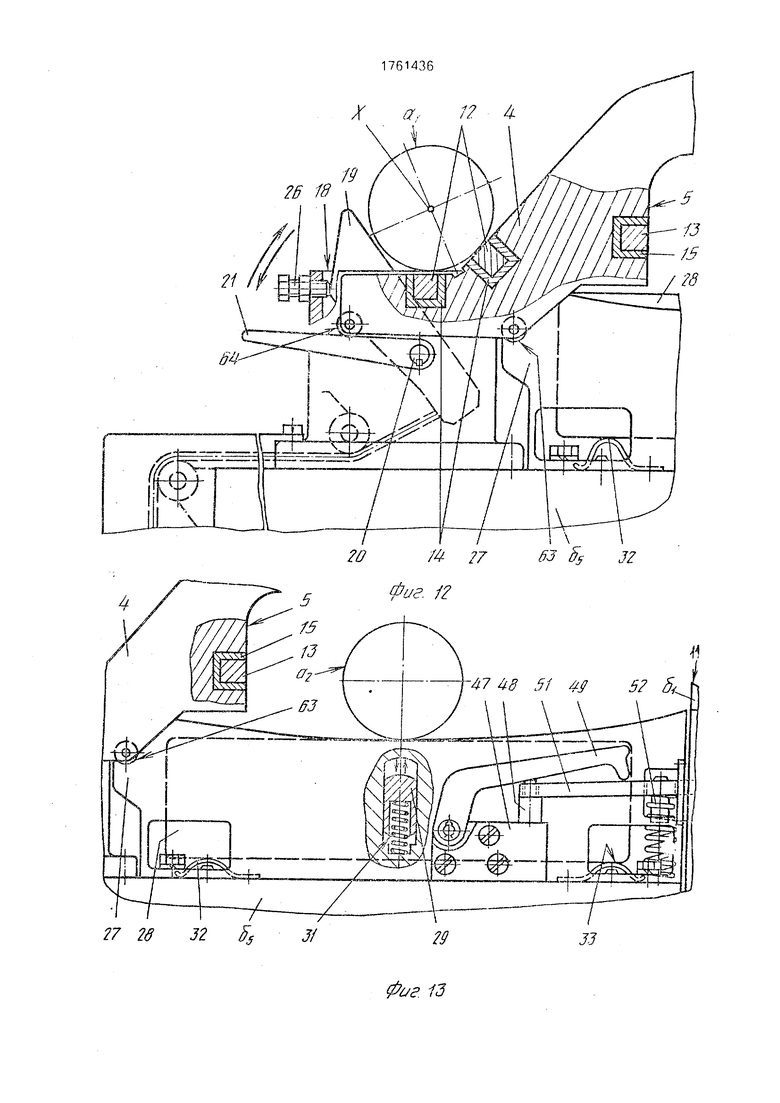

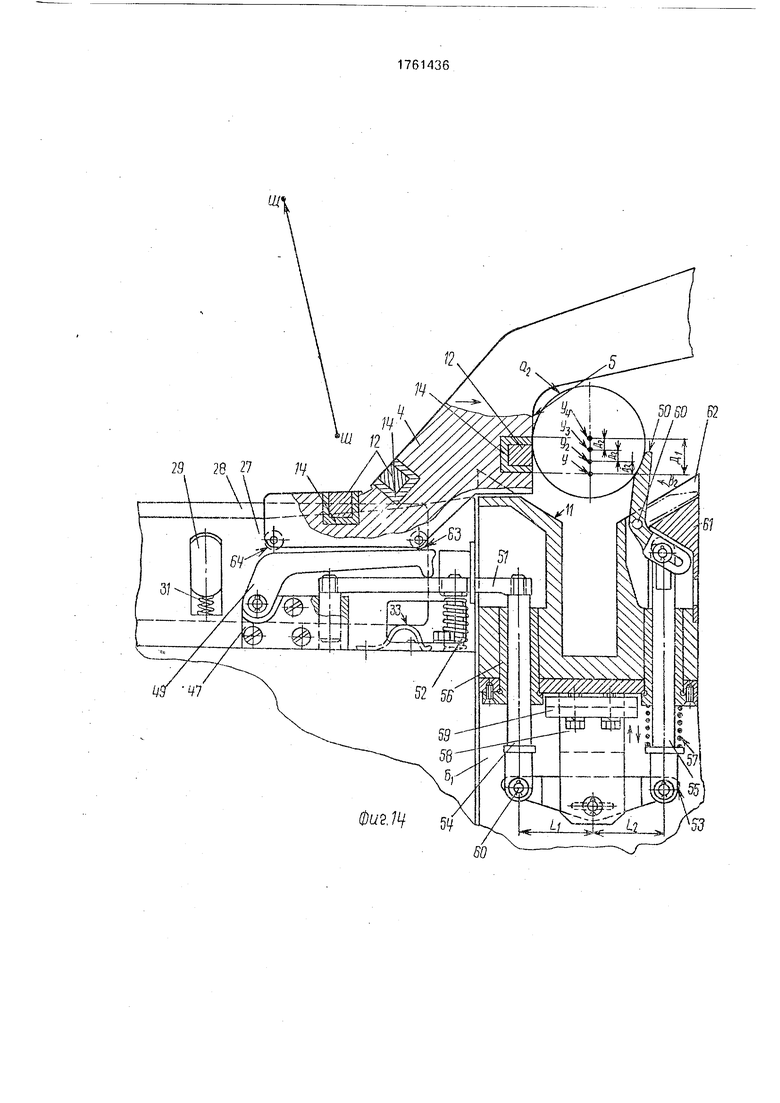

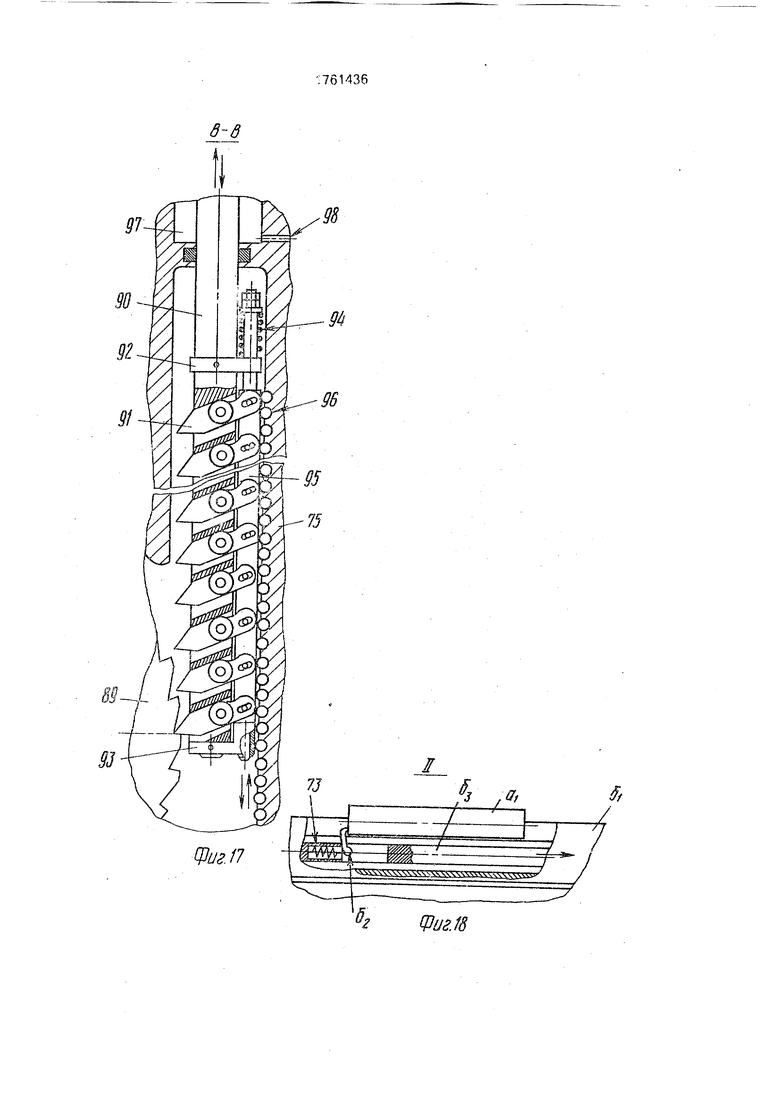

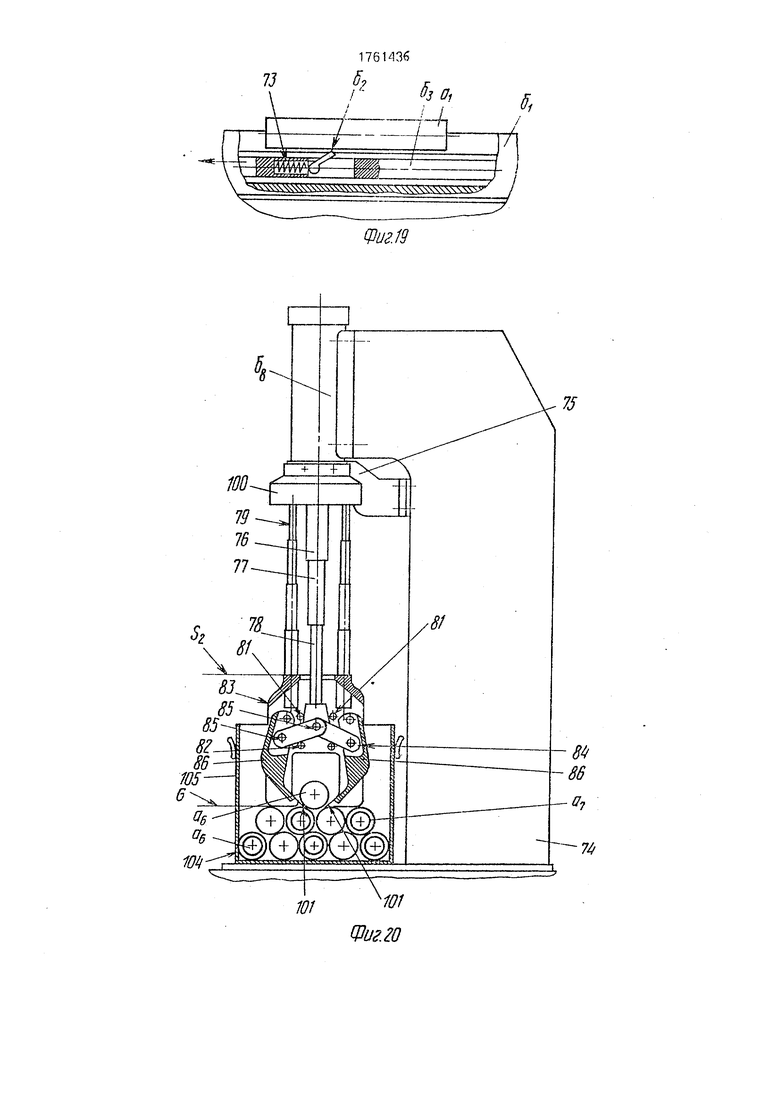

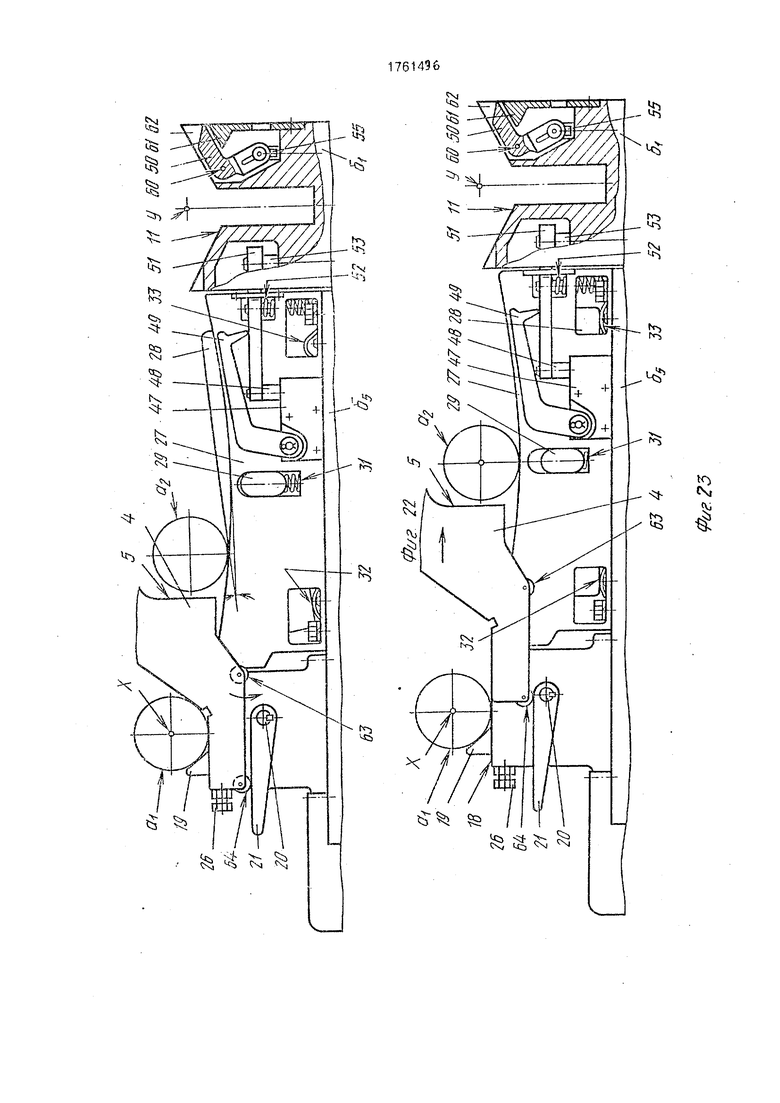

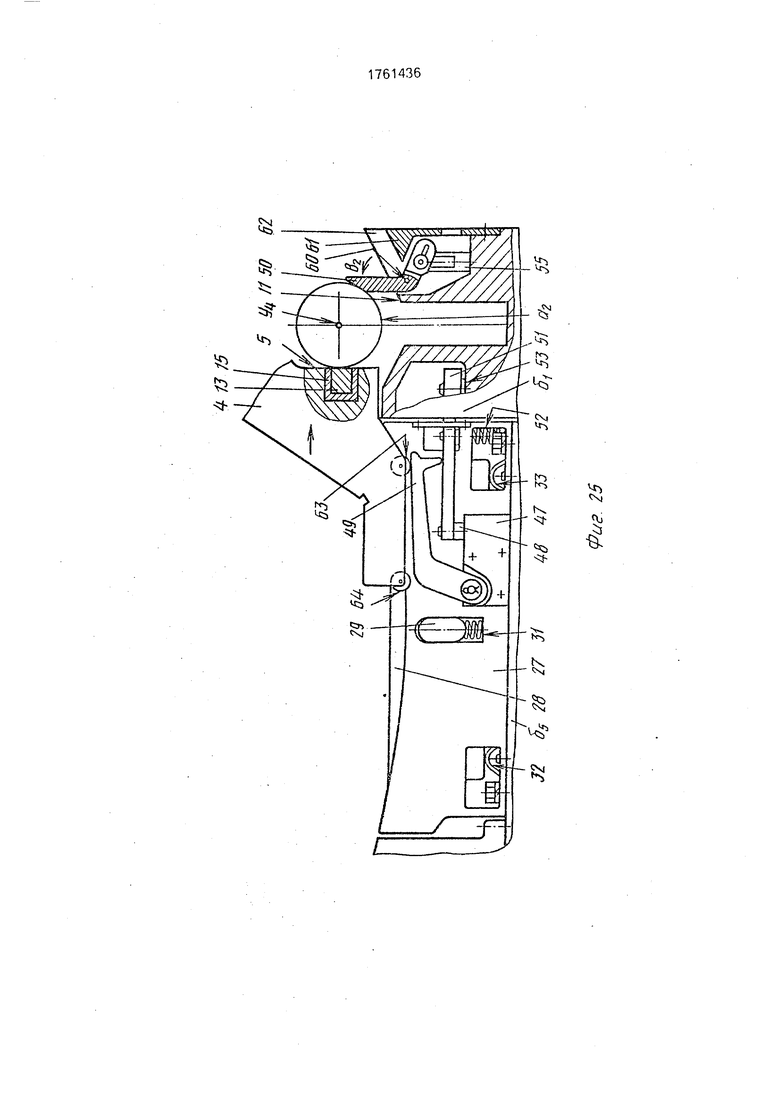

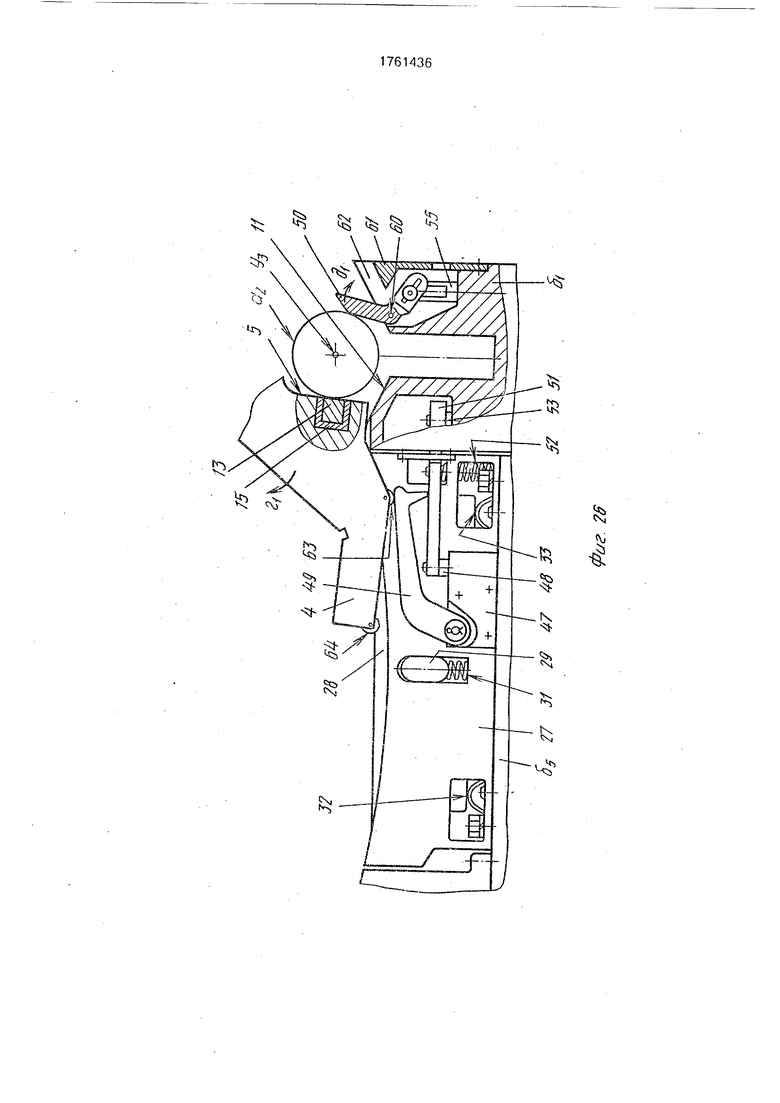

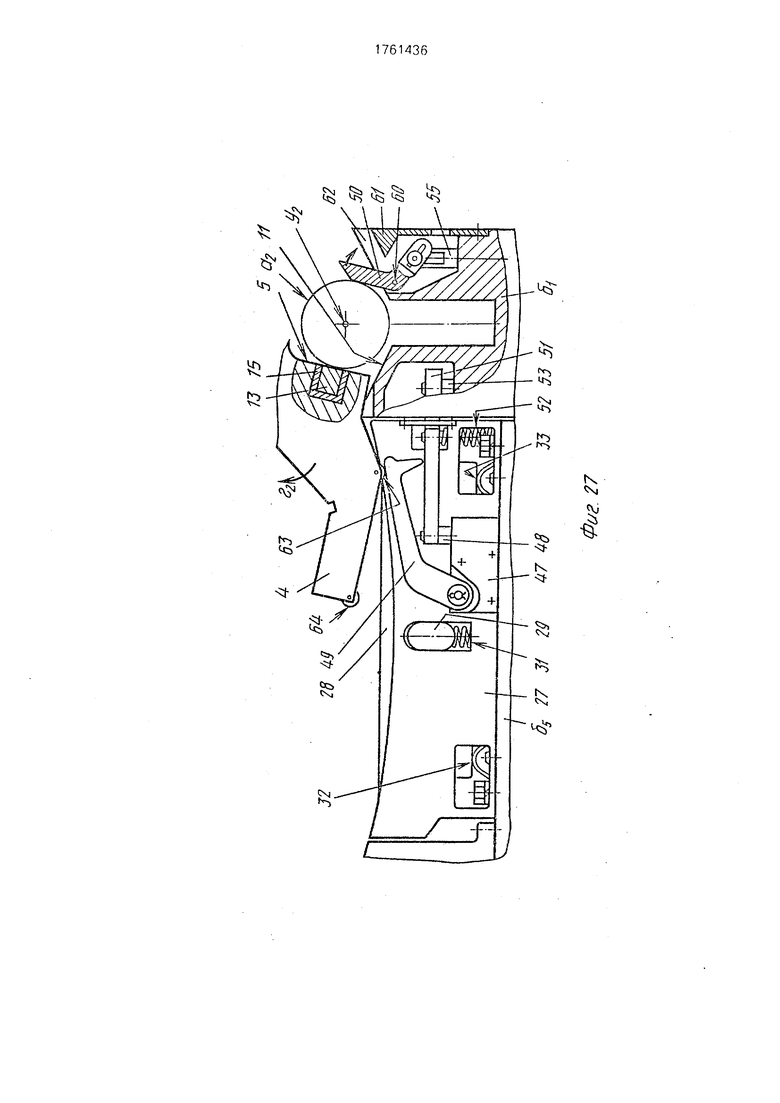

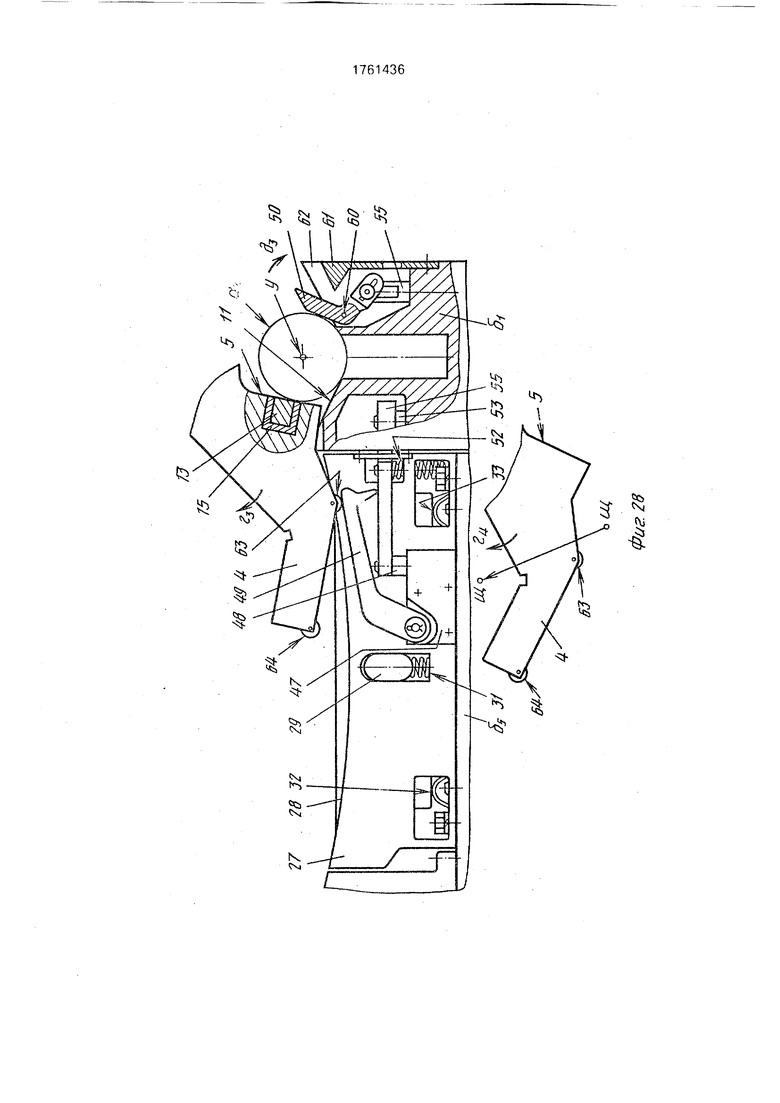

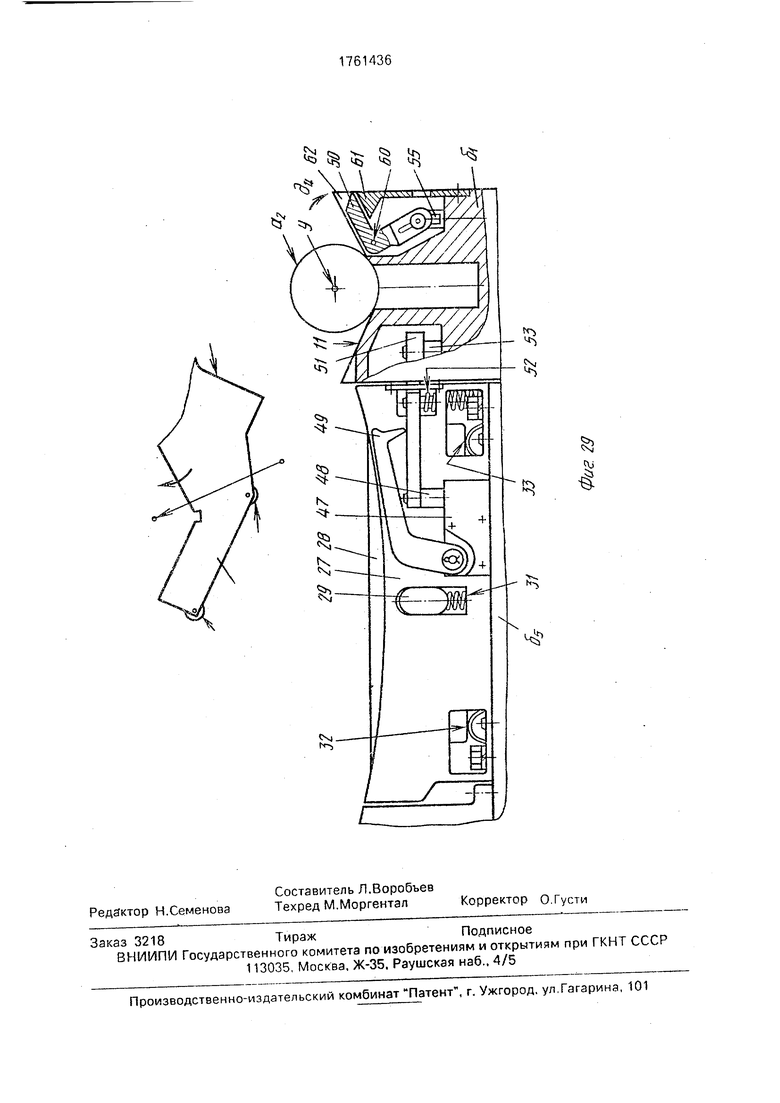

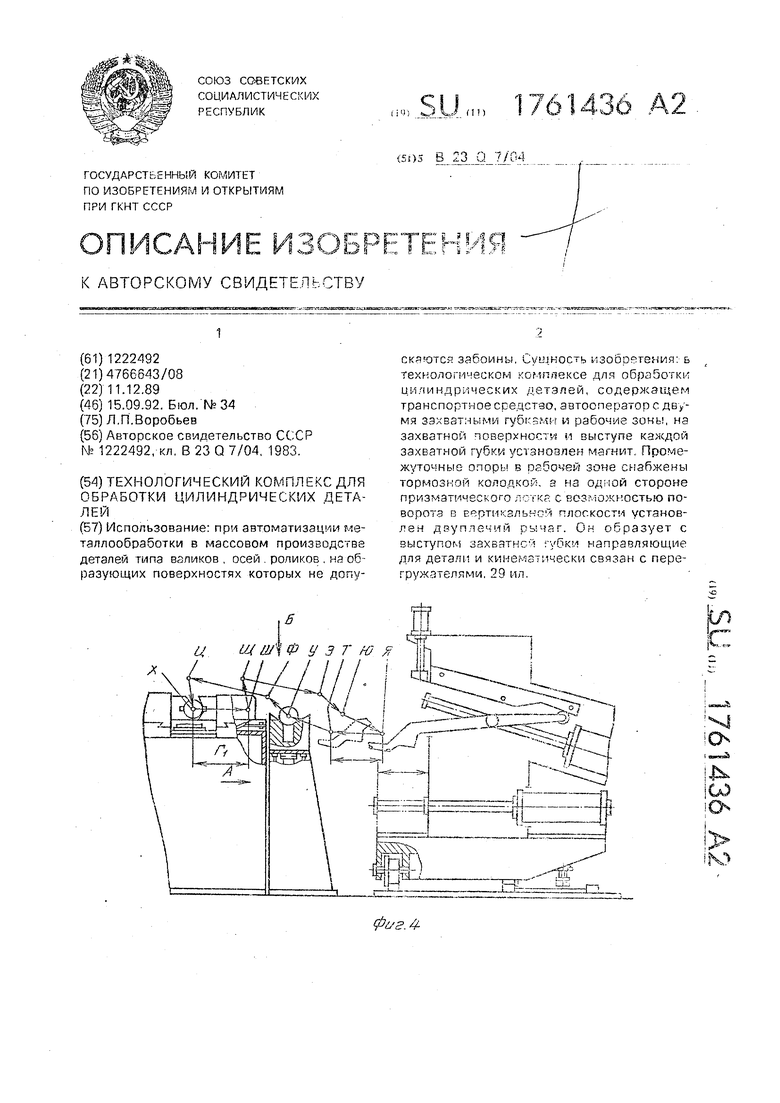

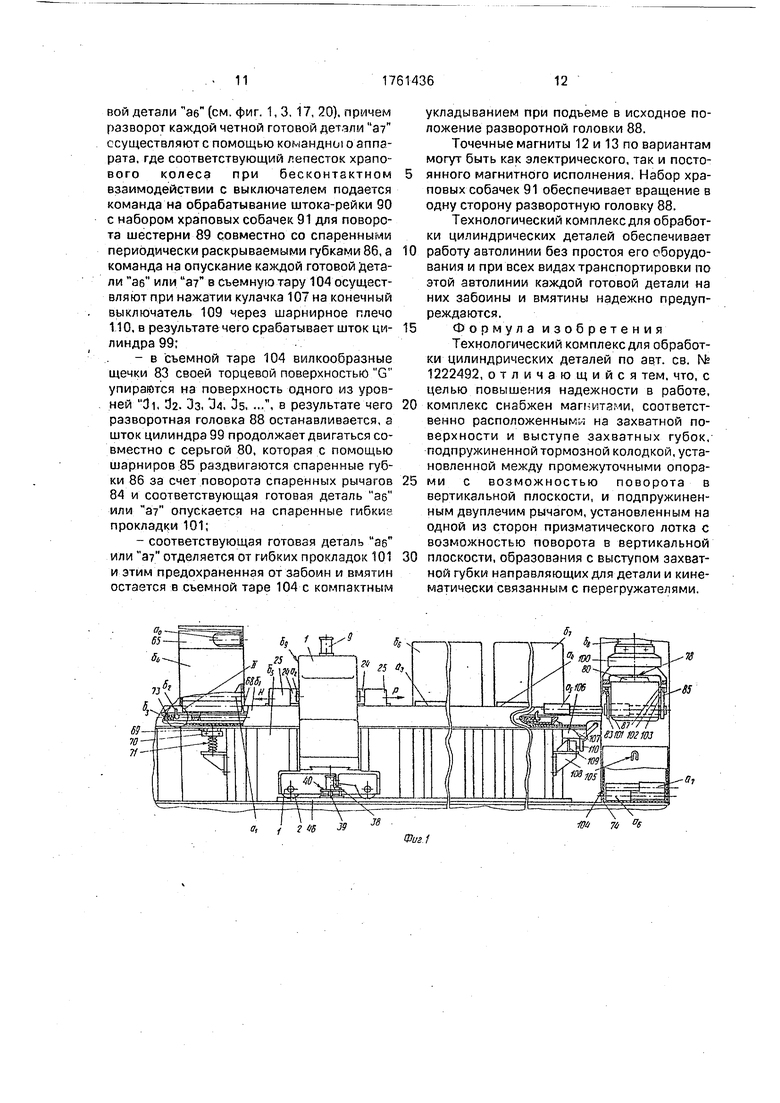

На фиг, 1 изображен технологический комплекс, вид спереди; на фиг. 2-то же, вид с переднего торца; на фиг, 3 - то же, вид с заднего торцз; на фиг, 4 - то же, вид сбоку на автооператор в исходном положении; на фиг, 5 - то же, вид сбоку на автооперзтср а рабочем положение; из фиг. 6 - вид по стрелке А на-фиг. 4; на фиг. 7 - вид по стрелке Б на фиг. 4; на фиг. .8 - положение заготовки перед ее загрузкой на станке; на фиг. 9 - положение готовой детали перед сталкиванием ее со станка; на фиг. 10 - положение готовой детали в момент ее самоторможения; на фиг. 11 -то же, вид сверху; на фиг. 12 - положение заготовки в момент ее размещения на станке; нз фиг. 13 - положение готовой детали Б момент ее самоостанова; на фиг, 14 - положение готовой детали перед ее самоспуском; на фиг. 15 -узел I на фиг. 5; на фиг. 16 -то же, видузлз с торца; на фиг. 17 - сечение В-В на фмг. 3; на фиг. 18 - узел I в положении движения заготовки фиг. 1; на фиг. 19 - то же, узел в положении неподвижности заготовки; на фиг. 20 - положение готовой детали з таре; на фиг. 21-29 - циклограмма технологической загрузки заготовкой станка и с этого станка выгрузки готовой детали с ее последующей транспортировкой нз конвейер.

Технологический комплекс включает в себя последовательность обработки каждой детали на соответствующем оборудовании, на котором от позиции к позиции обрабатываемая деталь изменяет свое наименование, например, а0, ai, 32, аз, 34, as, se. a, т.е.

-позиция перемещения заготовки зп из съемного магнезита в питатель:

-позиция перемещения заготовки см via питателя на конвейер для первого станка;

-позиция перемещения готовой детали 32 от первого станка на конвейер для второго станка;

-позиция перемещения готовой детали аз от второго станка на конвейер для третьего станка;

-позиция перемещения готовой детали аз от третьего станка на конвейер;

-позиция перемещения готовой детали as с конвейера на у сладчик;

-позиция перемещения в тару неме г ной готовой детали ag прямым ее укладыванием и расположением ее выступа а одну сторону тары;

- позиция перемещения в тару четной готовой детали а только после ее поворота на 180° и расположением ее выступа в другую сторону тары,

Перемещают обрабатываемую деталь с

наименованием si, аз, аз, 34, as по конвей еру 6Г посредством набора толкателей

0 расположенных на штанге бз, которым объединена взаимосвязь между питателем бз, станком бб, станком бе, станком о, укладчиком бв, причем на каждом станке бз, бе, б осуществляют за5 грузку и выгрузку соответствующей детали посредством автооператора бэ, представляющего собой манипулятор.

Автооперзтор бд включает в себя колонку 1 в БИДЭ стойки, основание 2 в виде

0 тележки периодически движущейся по рельсам 3, причем колонка 1 имеет силовой цилиндр с двуплечим рычагом, на одном плече которого имеются спаренные открытые захваты, оснащенные каждый верхний - губ5 кой 4 и нижний - водилом 5, а на другом плече установлен ролик 6 для контактирования с копиром, состоящим из неподвижной 7 и приводной 8 частей от подъемного цилиндра 9, при зтом открытые захваты техно0 логически связаны между зажимньзм приспособлением 10 и лотком 11 конвейера 6Г,

Каждые верхняя губка 4 v, нижнее води5 ло 5 имеют точечные магниты 12 и 13 с антимагнитными прокладками 14 и 15. Точечные магниты 12 и 13 предназначены для исключения смещения транспортируемой детали, причем на каждой призме 4 спарен0 лых открытых захватов точечные магниты 12 выполнены по парно и они предназначены для использования их в качестве источника силы прижима заготовки аГ перемещаемой в зону резания станка бс, а нз каждом

5 водиле 5 соответствующий точечный магнит 13 предназначен для использования их в качестве силы приложения готовой детали 32 при ее подталкивании на величину и и в качестве тормозной с /.-;ы при вертикзль0 ном самоспуске этой-готовой детали аа на величину ДГ в лоток 11 конвейера 6i. Силы притяжения точечных магнитов 13 подбирают таким образом, что они по величине меньше силы собственного веса гсто5 вой детали аа, То есть точечные магниты 12, 13 язлпются предохранительными злеN5 ей ,

Шток 16 и цилиндр 17 закреплены соот- ветстеенно на колонке 1 и основании 2, ко- . о р У о о 5 ъ е д м йен ы м е : д у с о б о v.

посредством направляющих типа ласточкина хвоста (не показано),

Приемный стол включает в себя корпус с площадкой 18, спаренные съемники 19, валик 20, спаренные ручки-рычаги 21, тяну- щий трос 22,противовес 23,блоки 24,упоры 25 и 26, перегрузчик в виде приставки,

Перегрузчик имеет спаренные вогнутые опоры 27 с размещенной между их тормозной колодкой 28, скалу 29 с торцевыми коль- цами 30, спаренные амортизаторы 31 с виде пружин сжатия, пластинчатые пружины 32 и 33 с винтами 34 и 35. Тормозная колодка 28 имеет подвижность в виде вращательного опрокидывания и одновременного линей- ного оседания с назначением обеспечения самоторможения готовой детали 32 при еэ самоскатывании в зоне спуска спаренных вогнутых опор 27 для последующего самоостанова на их средней части. То есть тор- мозная колодка 28 является предохранительным элементом для удержания готовой детали а2 в зоне средней части спаренных вогнутых опор 27 (для мягкого и надежного останова этой детали). Каждая вершина зоны подъема спаренных вогнутых опор 27 смонтирована симметрично относительно вырезу на лотке 11 с разрезом Е, Ж, причем такой вырез выполнен только со стороны прилегания перегрузчи- ка. Каждое зажимное приспособление 10 совместно с соответствующей задней инструментальной головкой 36 имеет возможность перемещаться в направлении по стрелкам И, К, а также каждое зажимное приспособление 10 совместно с

соответствующей передней инструментальной головкой 37 имеет возможность перемещения в направлении по стрелкам Л, М, причем каждая упомянутая инструмен- тальная головка 37 имеет возможность перемещения в направлении по стрелкам Н, П и Р, С благодаря чему освобождается станок бб для выгрузки готовой детали 32 и для загрузки этого станка 6s новой зато- товкой ai. Режущий инструмент для всех инструментальных головок 36 и 37 на черт, не показан.

Открытые захваты имеют возможность осуществлять движения с криволинейной траекторией по точкам Т, Ц, У, Ф, X, Ш, Щ, Э, Ю, Я, причем путь размером П точек X, Ш, путь размером Та, точек Т, Я и путь- размером Гз колонки 1 идентичны, т.е. П Га Гз.

В лотке 11 конвейера 6Г выполнены с шириной размером Q спаренные щели в виде поперечных пазов, которые служат для прохождения через них открытых захватов с подводом их верхних призм 4 под заготовку аГ для снятия последней с конвейера б и перенесения ее в зону резания станка

65.

Ходовой привод автооператора 69, a также его задающий и исполнительные блоки электронного управления на чертежах не показаны. Надежность прохождения спаренных открытых захватов автооператора бд через упомянутые щели с шириной размеров Q обеспечена посредством механизма позиционного центрирования, который у.меет подвижный и неподвижный узлы.

Подвижный узел включает размещенный под основанием 2 автооператора бэ цилиндр 38, шток-фиксатор 39 с призмой V-образной формы Б сечении и кинематически связанной спаренными штангами 40 и пружинами 41.

Неподвижный узел включает поперечину 42, пластины 43, подложку 44, прихваты 45 и дополнительный рельс 46, кинематически связанные с основными рельсами 3, причем такой неподвижный узел смонтирован и перед другими станками бе, б, перед которыми также на лотке 11 конвейера 6Г имеется соответствующий вырез с размерами Е, Ж и имеется каждый непосредственно прилегающий перегрузчик, кинематически связанный с определенным подъемником, а также имеются спаренные щели размером Q.

Подъемник включает спаренные бобышки 47 с размещенными в них соответствующим пальцем 48 и площадью 49, связанные с планкой 50 через скобу 51 с пружиной 52, коромысло 53 с -тягами 54 и 55 so втулках 56 и пружиной 57, кронштейн 58, спаренные сухари 59, шарнирные соединения 60, крышку 61.

Коромысло 53 имеет котировочную настройку плечевых размеров Ц, 2 за счет кронштейна 58 при его ослаблении посредством спаренных сухарей 59. Планка 50 в виде ограничителя имеет подвижность и в исходном положении находится в выемке 62 лотка 11, в котором и в перегрузчике расположена рычажная система подъемника, предназначенного для предупреждения резких соударений между этим лотком . и готовой деталью а2 с использованием магнитного поля каждого точечного магнита 13 на соответствующем водиле 5. То есть планка 50 является предохранительным элементом для формирования проходной щели совместно с каждым водилом 5 и обеспечения готовой детали 32 вертикального самоспуска в замедленном режиме, который происходит в процессе отжима каждой пяти 63. в виде заднего ролика, от спаренных

педалей 49 и их возврата Б исходное положение совместно с планкой 50 после перемещения спаренных захватов из Ш & точку Щ, При таком замедленном режи- ivie готовая деталь 32 опускается в лоток 11, например с интервалом Дз, Да, Д2 по точкам У4. Уз, У2. У.

Каждый носок 64, в виде переднего ролика, периодически воздействует на спаренные ручки-рычаги 21 для обеспечения загрузки станка заготовкой.

Перед окончанием обработки детали за на первом станке 5& и после автоматического обслуживании последнего станка б автооператор бд возвращают к этому станку 6s вдоль конвейера бГ (см. фиг, 1) для повторения обработка новой заготовки ai. Количество станков обслуживаемых автооператором бд выбирается в зависимости от максимального машинного времени обработки конкретной детали и на конкретном станке, а также с учетом машинного времени перемещения автооперзторз бэ вдоль конвейера 6Г, в конце которого снимают готовую деталь as посредством укладчика бд, при этом каждая готовая деталь as имеет ступенчатую форму в виде выступа,

Выдачу каждой заготовки аГ на конвейер бГ осуществляют с помощью питателя бз. который получает заготовки at от съемного магазина 65 и установленного на тумбе 66.

Съемный магазин 65 состоит из кассеты с зигзагообразными направляющими, которые под силой собственного весэ в последо- вательности типа змейки заполнены заготовками эо (не показана), Под силой собственного веса каждая заготовка а0 поштучно закатывается (подается) в питатель б/j. Заполняют съемный магазин 65 заготовками ао в период наличия заготовок аГ в питателе 64, который включает в себя дугообразный лоток 67 коробчатой формы в сечении плавающее седло, размещенное на конвейере 6Г, Плавающее седло имеет спаренные планки 68 с пальцами 69, плиту 70 с пружиной 71 рессорной, кронштейн 72. Пружина 71 рессорная подобрана таким образом, что она в рабочем положении обеспечивает зазор F амортизационное воздействие на заготовку aV. Только одну заготовку аГ в осевом направлении мягко сдвигает толкатель ба штанги бз за счет шага вперед (см, фиг. 18} и затем возврата назад штанги бз (см. фиг. 19), толкатель 62 которой в наклонном положении проходит под упомянутой заготовкой ai благодаря пружине 73 (шаговый привод штанги бз не показан).

Укладчик бе включает станину 74, кронштейн 75, телескопический шток из секций 76, 77, 78 с телескопическими направляющими 79, серьгу 80, верхние упоры

81 и нижние упоры 82 нэ вилкообразных щечках 83 с упорной торцевой поверхностью G, спаренные рычаги 84 на шарнирах 85, спаренные периодически раскрываемые губки 86 на шарнирах 87, разворотную голо0 вку 88 с зубчатой шестерней 89 и штоком- рейкой 90 с набором храповых собачек 91 между скобами 92, 93 и управляемые общей пружиной 94 на направляющей 95 с опорой на набор тел качения 96 в виде шариков,

5 цилиндр 97 с подводным отверстием 98 (второе отверстие не показано), цилиндр 99, кожух 100, выступающие спаренные гибкие прокладки 101, спаренные пазы 102 с пружинами 103 для амортизации шарниров 87,

0 съемную тару 104 с ручками 105 и командный аппарат, размещенный на конвейере 6Г. В верхнем положении вилкообразные щечки 83 имеют постоянную контактную плоскость Si, а в нижнем положении эти

5 щечки 83 имеют плавающую плоскость, которая зависит от уровня плоскостей Ji, 32, Зз, 34, Лз,... заполнения тары 104 готовыми деталями зе, ат. Периодическое раскрытие спаренных губок 86 происходит при контэк0 те торцевой поверхности G щечек 83 на любом из уровней плоскостей Ji-Js ... и в результате такого контакта эти щечки 83 останавливаются, а рычаги 84 несколько выпрямляются до прикосновения нижних

5 упоров 82, после чего готовая деталь ае либо а самоопускается нэ выступающие части гибких прокладок 101 и далее указанная готовая деталь остается в таре 104 при подъеме закрывающихся губок 86.

0 Командный аппарат смонтирован с задней стороны косынки 106 и включает кулачек 107, кронштейн 108 с конечным выключателем 109 с шарнирным плечом 110 л роликом 111 на оси. Шарнирное плечо 110

5 соединено со считывающим средством в виде счетчика (не показан), который кроме цифрового табло имеет храповое колесо с двумя равнорасположенмыми лепестками для бесконтактного выключателя. Упомяну0 тое храповое колесо имеет полный оборот с отсчетом четырех изготовленных деталей, т.е. это храповое колесо поворачивается при каждом контакте между кулачком 107 и роликом 111 для четырех готовых деталей,

5 но поскольку указанные лепестки равнорас- положены в количестве двух единиц, то они периодически взаимодействуют с бесконтактным выключателем только на четных готовых деталях чу. Позтому конечный выключатель 109 подает команду на срабэтывания цилиндра 99 для каждой изготовленной детали, а бесконтактный выключатель подает команду только на поворот на 180° и только для разворота четной готовой детали а.

Счетчик подсчитывает общую сумму изготовленных деталей на автопинии.

Следовательно, выступающие гибкие прокладки 101 являются предохранительными элементами благодаря наличию штанги из телескопических секций 76, 77, 78 и благодаря подпружиненным шарнирам 87 для упорядоченного укладывания.

Технологический комплекс работает следующим образом.

Пусть на всех станках бв, бб, б одновременно осуществляется обработка деталей, причем на первом станке бц заканчивается обработка детали а2, в связи с чем перед этим станком os размещается автооператор бд, к которому по конвейеру 6Г посредством толкателя 62 штанги бз из питателя б/ подается заготовка аГ и она перемещается в зону резания посредством верхних губок 4 спаренными открытыми захватами. По окончании обработки готовая деталь а2 должна быть раскреплена в приспособлении 10, из которого она выводится путем выталкивания, т.е. по точкам Я, Т, У, Ф, Ц, X траектории загрузка заготовки ai на станок и с него снятия готовой детали аа лоточкам Ш, Щ. У траектории осуществляют в последовательности циклограммы (см. фиг. 4, 21-29), а именно Т, У, Ф, Ц являются точками траектории перемещения заготовки аГ на верхних губках 4 из лотка 11 конвейера б-Г за счет наличия в нем спаренных щелей размером Q и размещают эту заготовку ai над зоной реззния станка бэ. в котором заканчивается обработка детали а2, причем этот переход осуществляют после того как основание 2 автооператора бд будет зафиксировано механизмом позиционного центрирования, а упомянутую заготовку а Г вы водят в точку Ц уже прижатой к верхним губкам 4 силами магнитного поля точечных магнитов 12 на каждом из спаренных захватов;

Ц. X являются точками траектории перемещения на станок 6s новой заготовки ai, которая устанавливается в приспособление 10 после того как предварительно с ее площадки 18 посредством спаренных съемников 19 будет вытолкнута готовая деталь а2 на вогнутые опоры 27, где такая готовая деталь аа в режимах самоспуска и самоторможения самоотстанавливается в средней части с кратковременным ожиданием ее

перемещения путем подталкивания на подъемник посредством водил 5;

X, Ш являются точками траектории перемещения готовой детали а2 посредст- 5 вом спаренных водил 5 путем ее подталкивания в зоне подъема на вогнутых опорах 27 в пределах величины Т Г на подъемник для последующего придания этой готовой детали 32 самоспуска в лоток 11 10 конвейера 6i благодаря периодическому формированию раздвижной вертикальной проходной щели из спаренных водил 5 и подъема по стрелкам bi, 02 планки 50 с помощью рычажной системы из элементов

15 47-49 и 51-60 при контакте с педалью 49 пяты 63 и в этот период такая готовая деталь а2 опускается в замедленном режиме с использованием сил магнитного поля точечных магнитов 13 и по мере раздвигания вер0 тикальной щели при движении открытых захватов в точку Щ в направлении стрелок . Г2, гз, Г4. а также одновременного возврата в исходное положение планки 50 в направлении стрелок д1, Д2, дз.

, Щ, Э, Ю, Я являются точками траектории возврата открытых захватов в исходное положение в период обработки заготовки at на станке 6s и одновременно транспортируют по лотку 11 конвейера

0 6Г готовую деталь 32 в осевом направлении к другому станку

Я, Т являются точки траектории для преодоления возврата открытых захватов в исходное положение на величину Г2 за

5 счет перемещения на величину Гз колонки 1 относительно основания 2 в период обработки заготовки ai на станке 6s и одновременно автооперзтор бд передвигают по рельсам 3 вдоль конвейера б Г к другому

0 станку бб, а затем к третьему станку б для их автоматизированного обслуживания по перечисленным выше переходам в той же последовательности, т.е.:

-перед окончанием обработки детали 5 32 на первом станке 6s, а также в период

обработки детали аз на втором станке бе . и после автоматического обслуживания последнего станка б для обработки детали а/Г автооператор бд возвращают к упомя- 0 нутому первому станку бз вдоль KOHsef 7y 6i (см. фиг. 1) и автоматизированный технологический процесс повторяют;

-при этом одновременно готовая деталь as ступенчатой формы в виде выступа

5 с конвейера 6Г песедается на укладчик бе, с помощью которого каждая нечетная готовая деталь as прямым укладыванием поступает в съемную тару 104 и в нее поступает только четная готовая деталь а после ее разворота на 180° по отношению к готовой детали ае (см. фиг. 1,3, 17, 20). причем разворот каждой четной готовой детали ау осуществляют с помощью командно о аппарата, где соответствующий лепесток храпового колеса при бесконтактном взаимодействии с выключателем подается команда на обрабатывание штока-рейки 90 с набором храповых собачек 91 для поворота шестерни 89 совместно со спаренными периодически раскрываемыми губками 86, а команда на опускание каждой готовой детали ае или а в съемную тару 104 осуществляют при нажатии кулачка 107 на конечный выключатель 109 через шарнирное плечо 110, в результате чего срабатывает шток цм- линдра 99;

-в съемной таре 104 вилкообразные щечки 83 своей торцевой поверхностью G упираются на поверхность одного из уровней 3i. 32. Зз, tM, 65, ..., в результате чего разворотная головка 88 останавливается, а шток цилиндра 99 продолжает двигаться совместно с серьгой 80, которая с помощью шарниров 85 раздвигаются спаренные губки 86 за счет поворота спаренных рычагов 84 и соответствующая готовая деталь аб или а опускается на спаренные гибкие прокладки 101;

-соответствующая готовая деталь ае или ау отделяется от гибких прокладок 101 и этим предохраненная от забоин и вмятин остается в съемной таре 104 с компактным

укладыванием при подъеме в исходное положение разворотной головки 88.

Точечные магниты 12 и 13 по вариантам могут быть как электрического, так и постоянного магнитного исполнения. Набор храповых собачек 91 обеспечивает вращение в одну сторону разворотную головку 88.

Технологический комплекс для обработки цилиндрических деталей обеспечивает работу автолинии без простоя его оборудования и при всех видах транспортировки по этой автолинии каждой готовой детали на них забоины и вмятины надежно предупреждаются.

Формула изобретения

Технологический комплекс для обработки цилиндрических деталей по авт. св. № 1222492, отличающийся тем, что, с целью повышения надежности в работе, комплекс снабжен мап-итами, соответственно расположенными на захватной поверхности и выступе захватных губок, подпружиненной тормозной колодкой, установленной между промежуточными опорами с возможностью поворота в вертикальной плоскости, и подпружиненным двуплечим рычагом, установленным на одной из сторон призматического лотка с возможностью поворота в вертикальной плоскости, образования с выступом захватной губки направляющих для детали и кинематически связанным с перегружателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Автоматическая линия для обработки цилиндрических деталей типа ниппелей | 1986 |

|

SU1366362A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1189659A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1168382A2 |

| Транспортное устройство автоматической линии | 1978 |

|

SU918028A2 |

| Автооператор | 1979 |

|

SU831516A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1054023A2 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU524675A2 |

Использование: при автоматизации металлообработки в массовом производстве деталей типа валиков , осей . роликов . на образующих поверхностях которых не допускя отся забоины. Су.. кость пзоЬоятения: Б технологическом комплексе для обработки цилиндрических деталей, содержащем транспортное средство, автооператор с двумя захватными губкз.ми и рабочие зоны, на захватной поверхности n выступе каждой захватной губки установлен магнит. Промежуточные опоры в огбочей зоне снабжены тормозной колодкой, а на одмой стороне призматического г.стк. с возможностью поворота в вертикально- плоскости установлен дзуплечий рычаг. Он образует с выступом оахватнс 1 губки направляющие для детали и кинематически связан с перегружателями, 29 ил.

Ь

Фиг1

f/l

2д

L9

ft

j

t

к

$S|S §

N

§ ч§

Со,

4j

§

%

к

.ь

N J «ьх

( (

фиг 9

Ј &

Ss 32

31 29 27 47 35JJ

Фиг 10

29JO 27 28 7 49 51 JJ fa

/l.l I

Фаг //

26 19

27 26 32 5S

1761436

X а,

33

фиг 13

ФК2, Щ

53

to го

т

CD Г-Ш гпсь

UMfi

16

set-19i Ј

-L

m&L

wm

ери г19

f

9ЯН9/.1

s

.- -4

h

fc

N

«5 I

fc

$3 5 §

Ф

fe

I

Nj NJ

TTT4 &

fc

9C17L9/.1

27 28 32 79 47

//

/Y

5J § $

S3

| Технологический комплекс для обработки цилиндрических деталей | 1983 |

|

SU1222492A1 |

Авторы

Даты

1992-09-15—Публикация

1989-12-11—Подача