л

Изобретение относится к термооб- аботке и может быть использовано для закалки деталей в форме например, колец, торов или обечаек,

Целью изобретения является уменьшение величины закалочной деформаци за счет ориентации деталей в горизонтальное положение и предупреждение, возгорания закалочной среды,

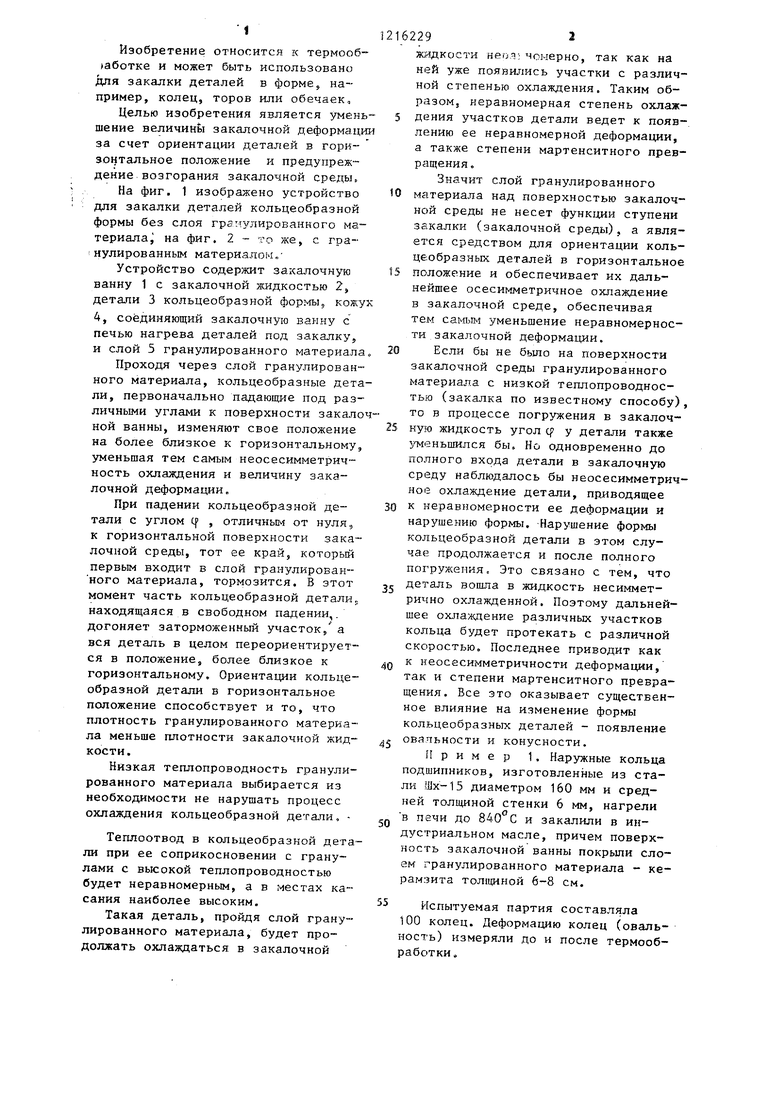

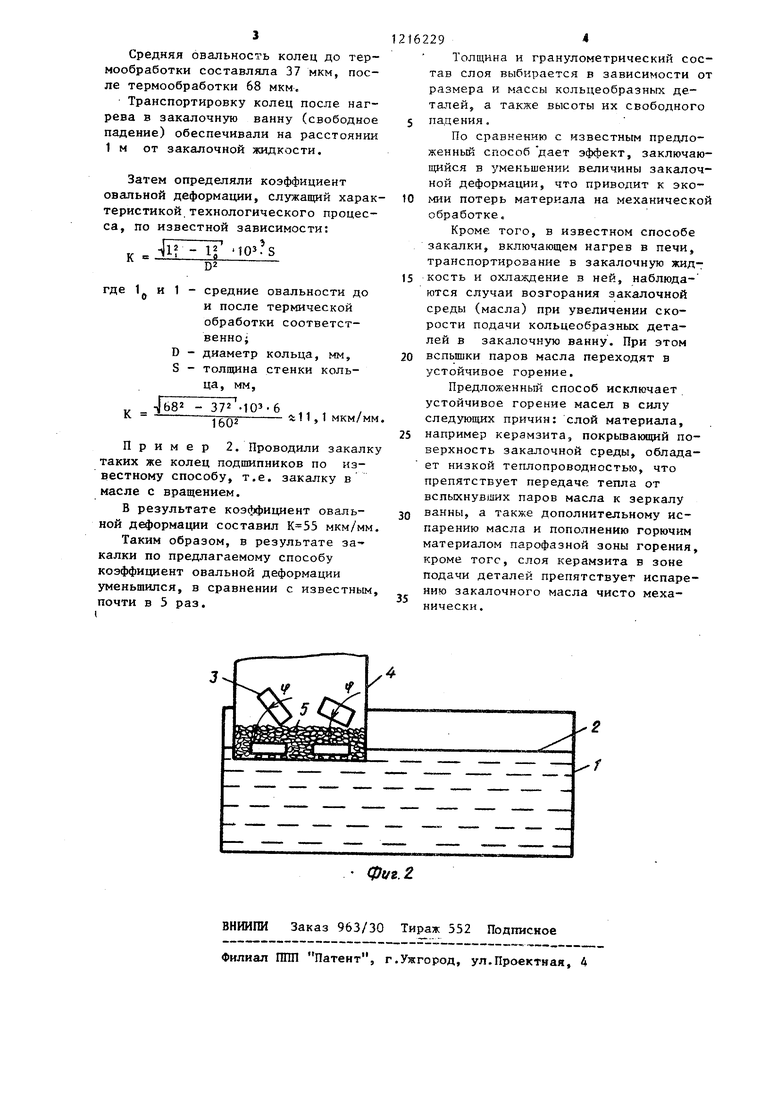

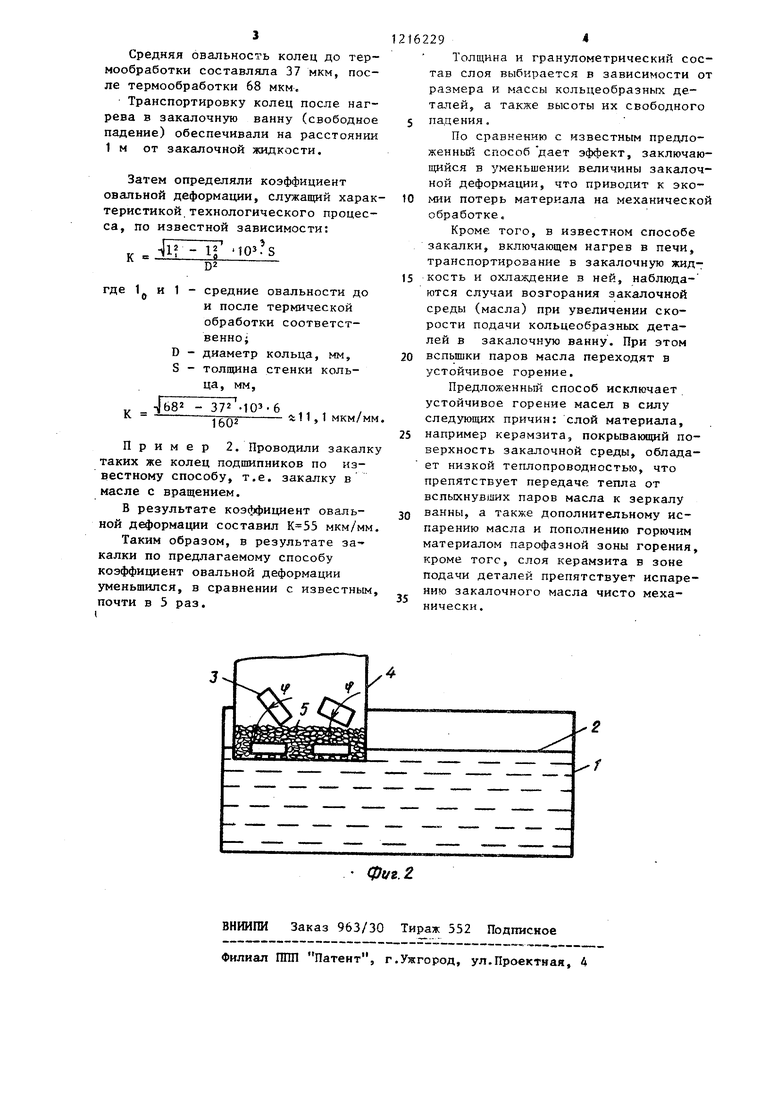

На фиг. 1 изображено устройство для закалки деталей кольцеобразной формы без слоя грамулированного материала на фиг. 2 - то же, с гра- i нулированным материалом.

Устройство содержит зака.аочную ванну 1 с закалочной жидкостью 2, детали 3 кольцеобразной форзчы. кожу 4, соединяющий закалочную ванну с печью нагрева деталей под закалку, и слой 5 гранулированного материала

Проходя через слой гранулированного материала, кольцеобразные детали, первоначально падающие под различными углами к поверхности закалоной ванны, изменяют свое положение на более близкое к горизонтальному уменьшая тем самым неосесимметрич- ность охлаждения и величину закалочной деформации.

При падении кольцеобразной детали с углом Cf , отличным от нуля, к горизонтальной поверхности закалочной среды, тот ее край, который

первьп входит в слой гранулирован-- ного материала, тормозится. В этот момент часть кольцеобразной детали находящаяся в свободном падении,. догоняет заторможенный участок, а вся деталь в целом переориентируется в положение, более близкое к горизонтальному. Ориентации кольцеобразной детали в горизонтальное положение способствует и то, что плотность гранулированного материала меньше плотности закалочной жидкости .

Низкая теплопроводность гранулированного материала выбирается из необходимости не нарушать процесс охлаждения кольцеобразной детали, Теплоотвод в кольцеобразной детали при ее соприкосновении с гранулами с высокой теплопроводностью будет неравномерным, а в местах касания наиболее высоким.

Такая деталь, пройдя слой гранулированного материала, будет продолжать охлаждаться в закалочной

162292

ж)здкости неол: чоыерно, так как на ней уже появились участки с различной степенью охлаждения. Таким образом, неравномерная степень охлаж- 5 Дания участков детали ведет к появ-. лению ее неравномерной деформации, а также степени мартенситного превращения.

Значит слой гранулированного

О материала над поверхностью закалочной среды не несет функции ступени закалки (закалочной среды), а является средством для ориентации кольцеобразных деталей в горизонтальное

15 положение и обеспечивает их дальнейшее осесимметричное охлаждение в закалочной среде, обеспечивая тем самьм уменьшение неравномерности закалочной деформации.

20 Если бы не было на поверхности закалочной среды гранулированного материала с низкой теплопроводностью (закалка по известному способу), то в процессе погружения в закалоч25 ную жидкость угол ср у детали также т еньшился бы. Но одновременно до полного входа детали в закалочную среду наблюдалось бы неосесимметрич- ное охлаждение детали, приводящее

30 к неравномерности ее деформации и нарушению формы. Нарушение формы кольцеобразной детали в этом случае продолжается и после полного погружения. Это связано с тем, что

3„ деталь вопша в жидкость несимметрично охлажденной. Поэтому дальнейшее охлаждение различных участков кольца будет протекать с различной скоростью. Последнее приводит как

Q к неосесимметричности деформации, так и степени мартенситного превращения. Все это оказывает существенное влияние на изменение формы кольцеобразных деталей - появление

, овальности и конусности.

Пример 1. Наружные кольца подшипников, изготовленные из стали Шх-15 диаметром 160 мм и средней толщиной стенки 6 мм, нагрели

в печи до 840 С и закалили в индустриальном масле, причем поверхность закалочной ванны покрыли слоем гранулированного материала - керамзита толщиной 6-8 См.

55 Испытуемая партия составляла

100 колец. Деформацию колец (овальность) измеряли до и после термообработки

средняя овальность колец до термообработки составляла 37 мкм, после термообработки 68 мкм.

Транспортировку колец после нагрева в закалочную ванну (свободное падение) обеспечивали на расстоянии 1 м от закалочной жидкости,

Затем определяли коэффициент овальной деформации, служащий характеристикой, технологического процесса, по известной зависимости:

1

и

D2

1 - средние овальности до и после термической обработки соответственно 4

D - диаметр кольца, мм, S - толщина стенки кольца , мм,

- i|b8 - 37 -10 1602

ft 11,1 мкм/мм.

Пример 2, Проводили закалку таких же колец подшипников по известному способу, т.е. закалку в масле с вращением.

В результате коэффициент овальной деформации составил мкм/мм.

Таким образом, в результате за- калки по предлагаемому способу коэффициент овальной деформации уменьшился, в сравнении с известным, почти в 5 раз.

16229

Толщина и гранулометрический состав слоя выбирается в зависимости от размера и массы кольцеобразных деталей, а также высоты их свободного

5 падения,

По сравнению с известным предложенный способ дает эффект, заключающийся в уменьшении, величины закалочной деформации, что приводит к эко0 НИИ потерь материала на механической обработке.

Кроме того, в известном способе закалки, включающем нагрев в печи, транспортирование в закалочную жид15 кость и охлаждение в ней, наблюдаются случаи возгорания закалочной среды (масла) при увеличении скорости подачи кольцеобразных деталей в закалочную ванну. При этом

20 вспышки паров масла переходят в устойчивое горение.

Предложенный способ исключает устойчивое горение масел в силу следующих причин: слой материала,

25 например керамзита, покрьшакиций поверхность закалочной среды, обладает низкой теплопроводностью, что препятствует передаче тепла от вспыхнувших паров масла к зеркалу

ванны, а также дополнительному испарению масла и пополнению горючим материалом парофазной зоны горения, кроме тоге, слоя керамзита в зоне подачи деталей препятствует испарению закалочного масла чисто механически.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки карданных колец игольчатых подшипников из стали | 2022 |

|

RU2830082C2 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| СПОСОБ МЕСТНОЙ ЗАКАЛКИ ОПОРНЫХ ИГЛ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2439168C2 |

| Способ термической обработки кольца подшипника из стали | 2018 |

|

RU2686403C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| МНОГОКАМЕРНАЯ ПЕЧЬ ДЛЯ ВАКУУМНОЙ ЦЕМЕНТАЦИИ И ЗАКАЛКИ ЗУБЧАТЫХ КОЛЕС, ВАЛОВ, КОЛЕЦ И АНАЛОГИЧНЫХ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 2016 |

|

RU2639103C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2384628C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ констроля структуры стальных деталей при закалке | 1973 |

|

SU482662A1 |

ВНИИПИ Заказ 963/30 Тираж 552 Подписное Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

0t/g.2

| Спектор А.Г | |||

| и др | |||

| Структура и свойства подшипниковых сталей | |||

| М.: Металлургия, 1980, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Там же, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1986-03-07—Публикация

1984-03-12—Подача