Изобретение относится к порошковой металлургии, в частности к способам определения температуры термической обработки прутков для изготовления проволоки для подогревателей электровакуумных приборов (ЭВП).

Цель изобретения повышение процента выхода годной проволоки.

Проводя микроскопические исследования образцов, отобранных от прутков круглого сечения, по размеру пузырьков, содержащих присадку, выбирают температуру термической обработки прутков, обеспечивающую стабилизацию температуры начала собирательной рекристаллизации в пределах 1700-1800о и тем самым увеличивают процент выхода годной проволоки.

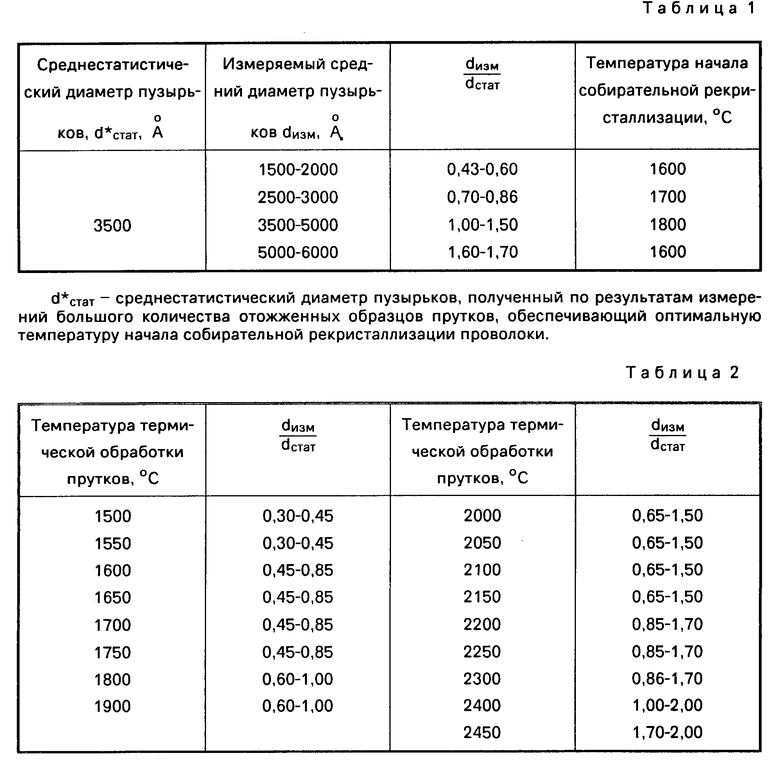

Зависимость температуры начала собирательной рекристаллизации от размеров пузырьков приведена в табл. 1.

Повышение температуры начала собирательной рекристаллизации проволоки стало возможным благодаря обнаруженной зависимости между температурой термической обработки прутков и средним диаметром пузырьков. Эта зависимость показана в табл. 2.

Как видно из табл. 2, с повышением температуры термической обработки размер пузырьков постепенно увеличивается. Однако в интервале температур от 1600 до 2400оС через каждые 200±25оС это увеличение не монотонное, а скачкообразное. В связи с этим экономически нецелесообразно проводить термическую обработку с интервалом менее 175оС, так как это приведет к появлению лишних операций, увеличивающих трудовые и энергетические затраты без достижения качественного эффекта. Если же проводить термическую обработку с интервалом более 225оС, то это может привести к пропуску оптимального интервала температур термической обработки и соответственно к снижению процента выхода годной проволоки.

При термической обработке ниже 1600 и выше 2400оС диаметр пузырьков выходит за пределы, обеспечивающие требуемую температуру начала собирательной рекристаллизации проволоки, что снижает процент выхода годной проволоки для подогревателей ЭВП.

В интервале температур от 1600 до 2400оС при каждой температуре термической обработки имеется как область значений размеров пузырьков, укладывающихся в пределы, обеспечивающие требуемую температуру начала собирательной рекристаллизации, так и выходящие за них. В связи с этим для определения оптимального интервала температур термической обработки необходимо провести термическую обработку образцов, отобранных от прутков во всем интервале температур от 1600 до 2400оС через каждые 200±25оС, при микроскопическом исследовании измерить средний диаметр пузырьков и сравнить его с заданной величиной среднестатистического диаметра пузырьков.

Время выдержки при термической обработке определяют практическим путем при условии выравнивания структуры по сечению прутков.

Способ иллюстрируется следующим примером.

От прутков круглого сечения из вольфрама с алюмокремнещелочной присадкой отбирают образцы и проводят термическую обработку в интервале температур от 1600 до 2400оС через каждые 200оС, причем термическую обработку каждого образца осуществляют при одном фиксированном значении температуры интервала и выдерживают его при этой температуре до выравнивания структуры по сечению (10-15 мин).

Из термообработанных образцов изготавливают металлографические шлифы перпендикулярно оси прутка и на растровом электронном микроскопе при 5000-кратном увеличении измеряют диаметр пузырьков по методу Джеффриса. Затем прутки данной партии подвергают термической обработке при оптимальной температуре, обрабатывают давлением до получения проволоки 0,18-0,3 мм по существующей технологии.

Температуру начала собирательной рекристаллизации определяют на проволоке ⊘ 0,18-0,3 мм при микроскопическом исследовании по появлению первых крупных зерен.

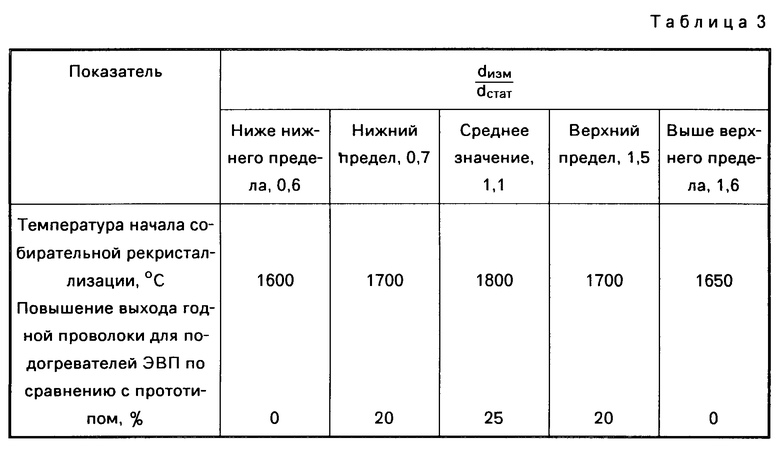

Полученные данные приведены в табл. 3.

Таким образом, использование предлагаемого изобретения по сравнению с прототипом даст возможность путем регулирования температуры термической обработки прутков на начальной стадии изготовления проволоки стабилизировать температуру начала собирательной рекристаллизации в пределах 1700-1800оС и тем самым повысить процент выхода годной проволоки для подогревателей ЭВП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОВОЛОКИ ИЗ МЕТАЛЛОКЕРАМИЧЕСКОГО ВОЛЬФРАМА ДЛЯ ПОДОГРЕВАТЕЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1982 |

|

SU1079053A1 |

| Способ контроля заготовок из молибденовых сплавов | 1981 |

|

SU998575A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛЬФРАМОВОГО ТОРИРОВАННОГО КАРБИДИРОВАННОГО КАТОДА | 1990 |

|

RU1723934C |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МОЛИБДЕНОВОГО СПЛАВА | 1983 |

|

SU1115486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ | 1989 |

|

RU1634044C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛЬФРАМОВОЙ ПРОВОЛОКИ ДЛЯ ПОДОГРЕВАТЕЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1984 |

|

RU1188989C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2020165C1 |

| Способ получения некристаллизующейся (мелкозернистой) проволоки из тугоплавкого металла | 1961 |

|

SU143010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2013 |

|

RU2527938C1 |

| Способ изготовления проволоки из метастабильных аустенитных сталей | 1977 |

|

SU737484A1 |

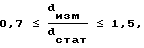

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРУТКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ПОДОГРЕВАТЕЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ, включающий отбор образцов от прутков из вольфрама с алюмокремнещелочной присадкой с активной частью в виде пузырьков, термическую обработку отобранных образцов и их микроскопическое исследование, отличающийся тем, что, с целью повышения процента выхода годной проволоки, термическую обработку образцов проводят в интервале температур от 1600 до 2400oС, причем термическую обработку каждого образца осуществляют при одном значении температуры указанного интервала через каждые 175 225oС, при микроскопическом исследовании каждого образца измеряют средний диаметр пузырьков, содержащих присадку, и сравнивают его с заданной величиной стреднестатического диаметра пузырьков, а за температуру термической обработки прутков принимают температуру термической обработки того образца, для которого соответствует соотношение

где dизм измеряемый средний диаметр пузырьков,

dстат среднестатический диаметр пузырьков.

| Свойства и применение металлов и сплавов для электровакуумных приборов | |||

| М.: Энергия, 1973, с.302-313. |

Авторы

Даты

1995-11-10—Публикация

1984-04-06—Подача