Изобретение относится к порошковой металлургии, а именно к шихте для изготовления молибденового сплава, используемого в производстве деталей электровакуумных приборов (ЭВП).

Известна шихта для изготовления молибденового сплава, содержащая двуокись молибдена и присадки железа, никеля и кобальта.

Температура рекристаллизации изделий из сплава на основе известной шихты недостаточно высока порядка 1200-1300оС.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является шихта для изготовления молибденового сплава, содержащая двуокись молибдена и до ≈ 1% силиката калия.

В изделиях, изготовленных из сплава на основе этой шихты, устранен вышеуказанный недостаток, температура рекристаллизации этих изделий повышена на 200-300оС.

Но все же эта температура, а также ее нестабильность не удовлетворяют требованиям, предъявляемым к изделиям, изготовленным из молибденового сплава, подвергающимся воздействиям температуры выше 1500-1600оС в процессе изготовления и эксплуатации ЭВП (например, при впаивании вводов в кварцевое стекло).

Целью изобретения является повышение температуры рекристаллизации и ее стабильности у изделий, изготовленных из молибденового сплава.

Поставленная цель достигается тем, что шихта для изготовления молибденового сплава, содержащая двуокись молибдена, дополнительно содержит кремнемолибдат калия при следующем соотношении компонентов, мас. Кремнемолибдат калия 3-7 Двуокись молибдена Остальное

Для получения шихты были подготовлены три смеси ингредиентов, содержащие, мас. 1) Кремнемолибдат калия 3 Двуокись молибдена Остальное 2) Кремнемолибдат калия 5 Двуокись молибдена Остальное 3) Кремнемолибдат калия 7 Двуокись молибдена Остальное

В каждой смеси в порошок двуокиси молибдена добавляли методом постепенного разбавления просеянной через сито с ячейками 71 мкм порошок кремнемолибдата калия до его равномерного распределения в двуокиси молибдена. Затем шихту перемешивали в фарфоровой мельнице в течение 3 ч.

Из полученной шихты получали металлический порошок восстановлением в однозонной печи при температуре 900±20оС в атмосфере водорода. Металлический порошок увлажняли смесью глицерина со спиртом, прессовали в штабики размером 14х14х600 мм и подвергали низкотемпературному спеканию в атмосфере водорода или температуре 1100оС в течение 1 ч. Затем штабики спекали в атмосфере сухого водорода в сварочных аппаратах по следующему режиму: подъем силы тока до температуры ≈2300оС в течение 10 мин, выдержка при этой температуре 15 мин. Спеченные штабики обрабатывали на ротационноковочных машинах до диаметра 2,25 мм при температуре 1400-1000оС по мере уменьшения диаметра прутка. Далее производили волочение проволоки на блочном стане при температуре 650оС до диаметра 0,95 мм. Проволоку диаметром 0,95 мм отжигали для снятия напряжений при температуре 900оС в течение 1 с. Отожженную проволоку обрабатывали до диаметра 0,65 мм на машинах трехкратного волочения при температуре 400оС и до диаметра 0,6 мм на машине шестикратного волочения с электроподогревом.

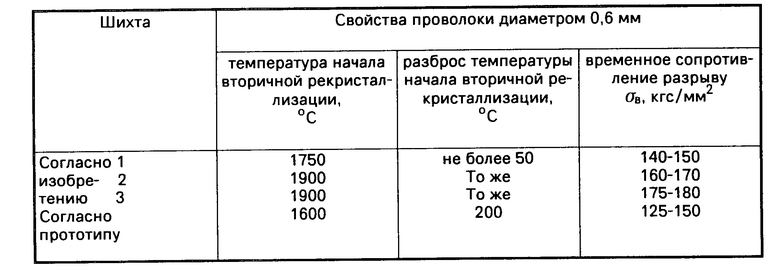

Свойства проволоки, используемой для изготовления ЭВП, полученной из молибденового сплава на основе шихты согласно изобретению, даны в таблице.

При содержании присадки ниже минимального предела, например 2 мас. кремнемолибдата калия, температура начала вторичной рекристаллизации изделий из сплава, полученного на основе данной шихты, составляет 1550-1600оС, временное сопротивление разрыву 125-140 кгс/мм2, т.е. свойства проволоки из сплава на основе шихты данного состава находятся на уровне свойств проволоки, получаемой из шихты согласно прототипу.

При содержании присадки выше максимального предела, например 7,5-8% кремнемолибдата калия, механическая обработка полуфабрикатов затруднена.

Практически невозможно получить изделия диаметром менее 5,6 мм.

Как видно из таблицы, температура начала вторичной рекристаллизации, разброс ее по длине проволоки и временное сопротивление разрыву значительно превышают те же параметры у изделий, изготовленных из сплава на основе известной шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВОЛЬФРАММОЛИБДЕНОВОГО СПЕЧЕННОГО СПЛАВА | 1987 |

|

RU1492571C |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО СПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 1987 |

|

RU1534870C |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОВОЛОКИ ИЗ МЕТАЛЛОКЕРАМИЧЕСКОГО ВОЛЬФРАМА ДЛЯ ПОДОГРЕВАТЕЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1982 |

|

SU1079053A1 |

| ШИХТА ДЛЯ НИТЕЙ НАКАЛА ОСВЕТИТЕЛЬНЫХ ЛАМП | 1973 |

|

SU406935A1 |

| ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ ТУГОПЛАВКОГО МЕТАЛЛА И ПРОВОЛОКА ИЗ СПЛАВА НА ОСНОВЕ ТАНТАЛА | 1992 |

|

RU2100467C1 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2797351C2 |

| Способ изготовления проволоки из спеченных материалов на основе вольфрама | 1975 |

|

SU553045A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| Лигатура на основе молибдена | 1979 |

|

SU829709A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МОЛИБДЕНОВОГО СПЛАВА, содержащая двуокись молибдена, отличающаяся тем, что, с целью повышения температуры рекристаллизации и ее стабильности у изделий, изготовленных из молибденового сплава, она дополнительно содержит кремнемолибдат калия при следующем соотношении компонентов, мас.

Кремнемолибдат калия 3 7

Двуокись молибдена Остальное

| Грунтоноска | 1929 |

|

SU43372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-20—Публикация

1983-02-18—Подача