. Изобретение относится к термической обработке заготовок из тугоплав: них металлов, полученных мео одами по , рсяяковой металлургии. При изготовлении вводов электровакуумных приборов (ЭВП) приходится определять пригодность используемой для этой цели заготовки из тугоплавких металлов. Для того, чтобы вводы не охрупчивались при впаивании их в стекло, температура начала собират ельной рекристаллизации материала должна быть не ниже . Известен способ обработки заготовок из тугоплавких металлов для вводов ЭВП путем металлографического определения температуры начала собирательной рекристаллизации сплава после деформации и рекристаллизацион ного отжига чЩ . Яедостаток этого способа заключается в том, что он может быть исполь зован не в начале технологического процесса изготовления вводов, а на о ной из конечных его стадий. Это не позволяет исключить из процесса изготовления вводов непригодныедля цели Заготовки, а лишь обеспечивает отбраковку полуфабрикатов перед впаиванием их в стекло. Кроме того, этот контроль носит выборочный характер. Известен также способ обработки заготовок из тугоплавких металлов для высокотемпературных деталей ЭВП.. Способ включает отжиг заготовки для снятия напряжений, измерение относительного электросопротивления при температуре жидкого азота и отбраковку по заданному пределу относительного электросопротивленияС2 . Известный способ позволяет оценивать пригодность заготовок из тугоплавких металлов для вводов электровакуумных приборов на начальной стадии их изготовления. Однако точность определения пригодности, например для легированного молибдена, не превышает 60%, что связано с особенностями технологического процесса изготовления заготовок. Целью изобретения является повышение точности контроля заготовок на начальной стадии изготовления вводов электровакуумных приборов. Поставле ная цель достигается тем, что согласно способу контроля заготовок из молибденовых сплавов, преимущественно для вводов электровакуумных приборов, включающему отжиг загото-

вок, измерение электросопротивления заготовок при температуре жидкого азота и при и разбраковку по величине отношения электросопротивлений, отжиг проводят при 1700-1800 0 в течение 2-2,5 ч, а охлаждение ведут со скоростью 200-250 град/ч.

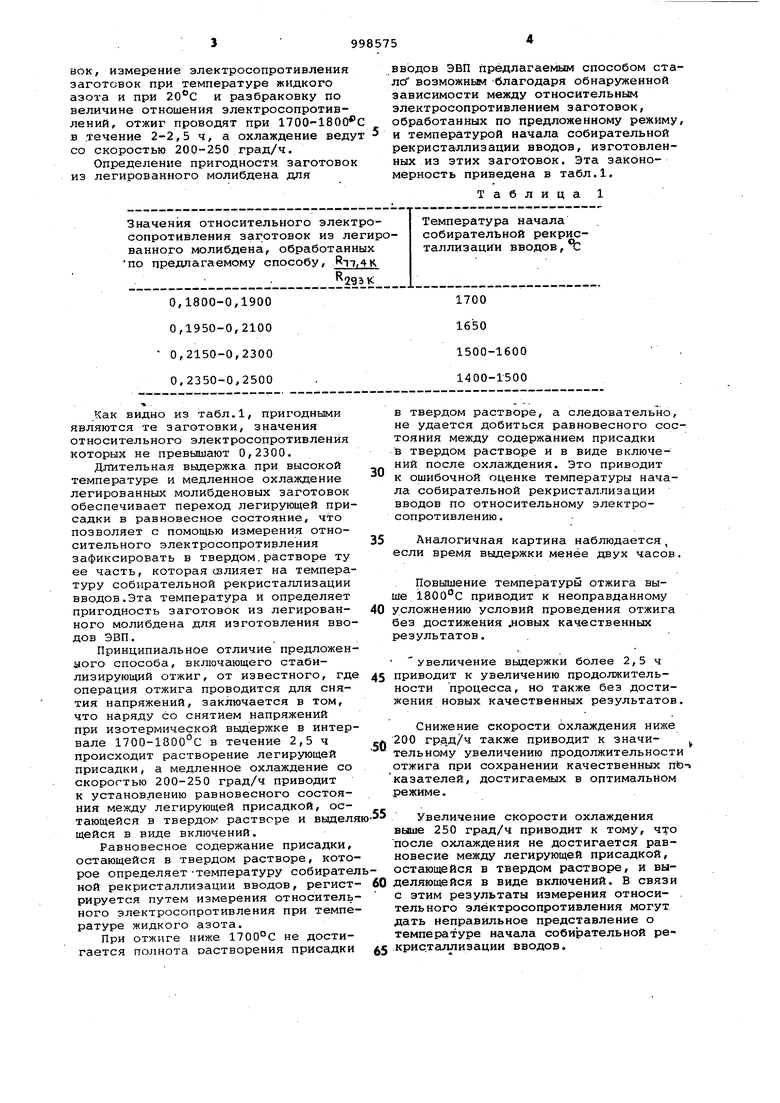

Определение пригодности заготовок из легированного молибдена для

Значения относительного электросопротивления заготовок из легированного молибдена, обработанных по предлагаемому способу, Ri7,4K

0,1800-0,1900

0,1950-0,2100

0,2150-0,2300

0,2350-0,2500

Как видно из табл.1, пригодными являются те заготовки, значения относительного электросопротивления которых не превышают 0,2300.

Длительная выдержка при высокой температуре и медленное охлаждение легированных молибденовых заготовок обеспечивает переход легирующей присадки в равновесное состояние, что позволяет с помощью измерения относительного электросопротивления зафиксировать в твердом.растворе ту ее часть, которая озлияет на температуру собирательной рекристаллизации вводов.Эта температура и определяет пригодность заготовок из легированного молибдена для изготовления вводов ЭВП.

Принципиальное отличие предложенаого способа, включающего стабилизирующий отжиг, от известного, где операция отжига проводится для снятия напряжений, заключается в том, что наряду со снятием напряжений при изотермической выдержке в интервале 1700-1800°С в течение 2,5 ч происходит растворение легирующей присадки, а медленное охлаждение со скоростью 200-250 град/ч приводит к установлению равновесного состояния между легирующей присадкой, остающейся в твердом растворе и выделя щейся в виде включений.

Равновесное содержание присадки, остающейся в твердом растворе, которое определяет-температуру собирател ной рекристаллизации вводов, регистрируется путем измерения относительного электросопротивления при температуре жидкого азота.

При отжиге ниже 1700°С не достигается полнота растворения присадки

вводов ЭВП предлагаемым способом сталсГ возможным -благодаря обнаруженной зависимости между относительным электросопротивлением заготовок, обработанных по предложенному режиму и температурой начала собирательной рекристаллизации вводов, изготовленных из этих заготовок. Эта закономерность приведена в табл.1.

Таблица

Температура начала собирательной рекристаллизации вводов, fc

1700 1650

1500-1600 1400-1500

в твердом растворе, а следовательно не удается добиться равновесного состояния между содержанием присадки в твердом растворе и в виде включений после охлаждения. Это приводит к ошибочной оценке температуры начала собирательной рекристаллизации вводов по относительному электросопротивлению.

Аналогичная картина наблюдается, если время выдержки менее двух часов

Повышение температуры отжига выше i800°C приводит к неоправданному усложнению условий проведения отжига без достижения .новых качественных результатов.

увеличение вьщержки более 2,5 ч приводит к увеличению продолжительности процесса, но также без достижения новых качественных результатов

Снижение скорости охлаждения ниже 200 гра.д/ч также приводит к значительному увеличению продолжительност отжига при сохранении качественных пказателей, достигаемых в оптимальном режиме.

Увеличение скорости охлаждения выше 250 град/ч приводит к тому, что после охлаждения не достигается равновесие между легирующей присадкой, остающейся в твердом растворе, и выделяющейся в виде включений. В связи с этим результаты измерения относительного электросопротивления могут дать неправильное представление о температуре начала собирательной рекрис.таллизации вводов.

Пример. Проводилась обработка заготовок из молибдена, легированного кремнещелочной присадкой (марка МК), для вводов ЭВП по предложенному способу. Заготовки отжигались при 1700-1750 - в течение 2,02,5 ч, а затем охлаждались со скорос1тью 200-225-250 град/ч. После этого измерялось относительное электросопротивление при температуре жидкого

азота.Затем из этих заготовок были изготовлены вводы, на которых с помщью металлографического анализа определялась температура начала собирательной рекристаллизации. Кроме того, для сравнения однотипные заготовки были обработаны по известному способу.

Данные сведены в табл.2.

Та,блица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОВОЛОКИ ИЗ МЕТАЛЛОКЕРАМИЧЕСКОГО ВОЛЬФРАМА ДЛЯ ПОДОГРЕВАТЕЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1982 |

|

SU1079053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ МОЛИБДЕНОВОГО СПЛАВА ЦМ2А ПОД ШТАМПОВКУ | 2005 |

|

RU2304632C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МОЛИБДЕНОВОГО СПЛАВА | 1983 |

|

SU1115486A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРУТКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ПОДОГРЕВАТЕЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1984 |

|

SU1216884A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛЬНОЙ СТЕПЕНИ РЕКРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2293965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2013 |

|

RU2527938C1 |

| Способ изготовления проволоки из спеченных материалов на основе вольфрама | 1975 |

|

SU553045A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧУВСТВИТЕЛЬНОСТИ К КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ | 2005 |

|

RU2308017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2179767C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2252838C2 |

Как видно из табл.2, результаты измерения относительного электросопротивления заготовок по предложенному способу во всех случаях совпадают с данными структурного анализа на вводах.В то .же время согласно известному способу такое совпадение наблюдается только в 60% случаев (при анализа заготовок 1-4 по относительному 60 росопротивлению можно сделать неправильные выводы относительно структуры, вводов ). . .

Использование изобретения повышает точность определения пригодности 65

заготовок из легированного молибдена для вводов ЭВП на 40%.

Формула изобретения

Способ контроля заготовок из молибденовых сплавов, преимущественно для вводов электровакуумных приборов, включающий отжиг заготовок, измере ние электросопр9тивления заготовок npi , температуре жидкого азота и при и разбраковку по величине отношения электросопротивлений, отличаювд И fj С я тем, что, с целью повышения1. Андреева Р.Г. и др. Свойства

точности контроля заготовок, отжиги применениеметаллов и сплавов для

проводят при 1700-1800 с в течениеэлектровакуумных приборов. М.,

2,0-2,5 ч, а охлаждение ведут со ско- Энергия, 1973, с. 185, 313. ростью 200-250 град/ч.

Источники инфбрмации, 52. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 525878, кл. G 01 N 27/02, 1974.

Авторы

Даты

1983-02-23—Публикация

1981-06-22—Подача