1

Изобретение относится к автоматическому управлению и регулировани и может найти применение при разработке систем позиционного управления различного рода механизмами, в частности, на прокатных станах- направляющими линейками и вертикальными валками прокатных клетей.

Цель изобретения - предотвращение аварийной ситуации.

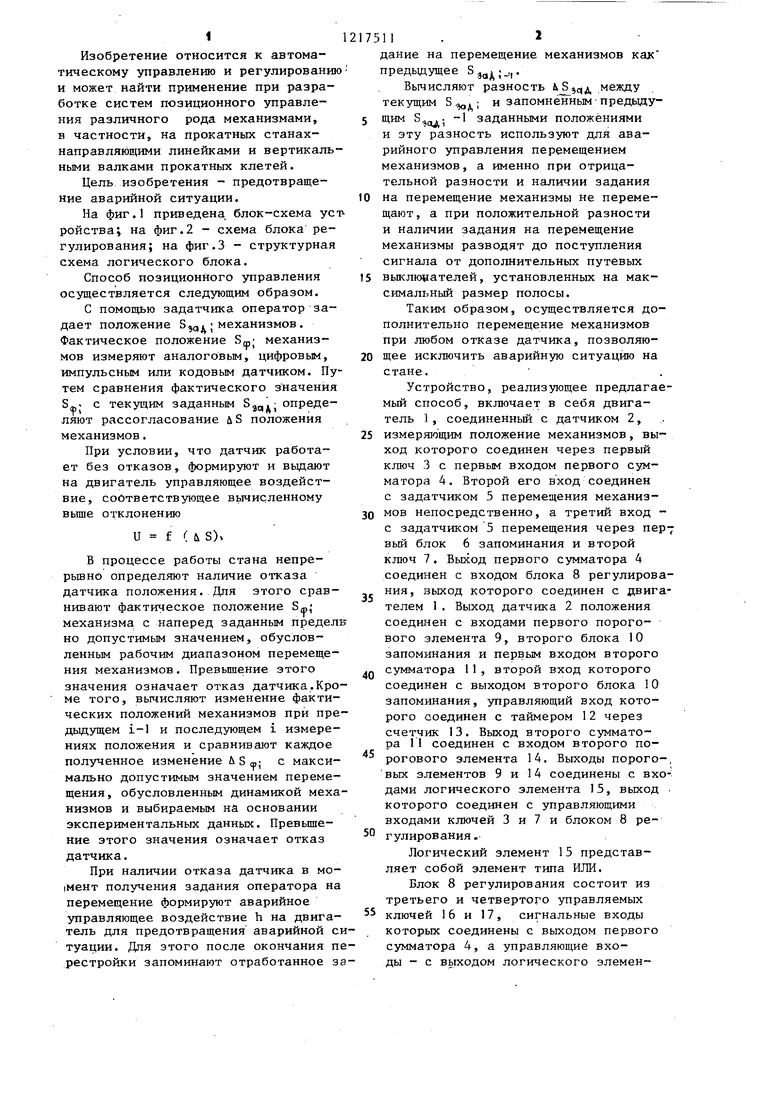

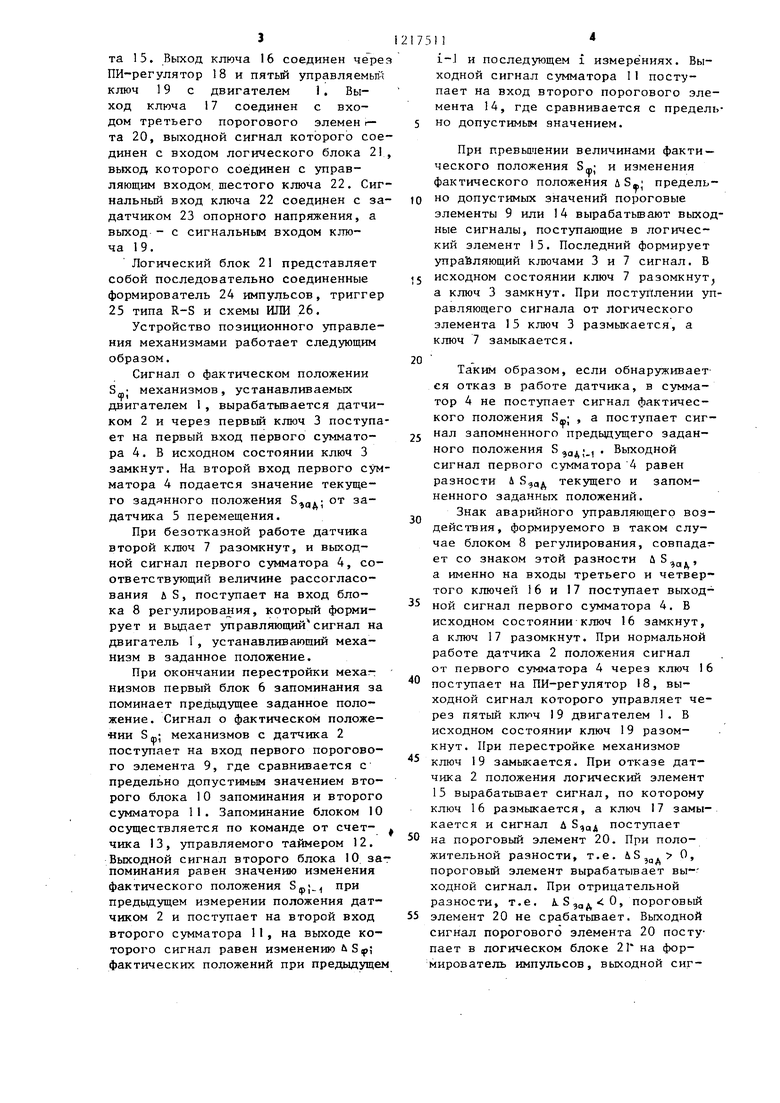

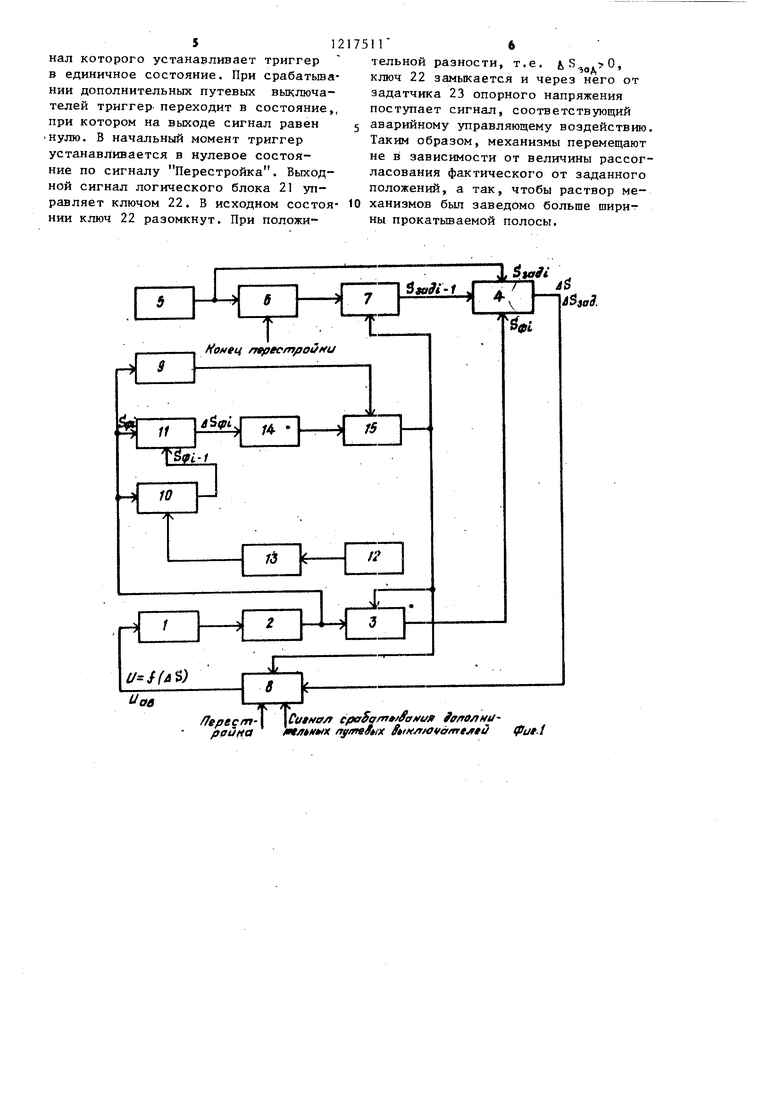

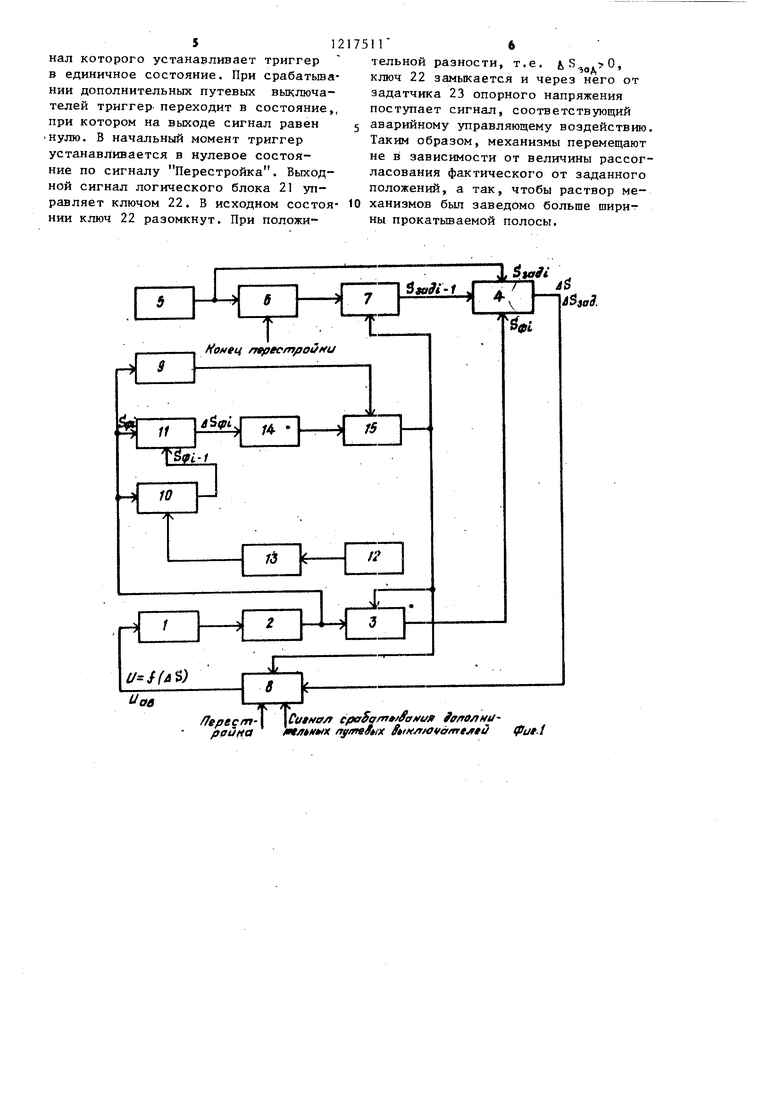

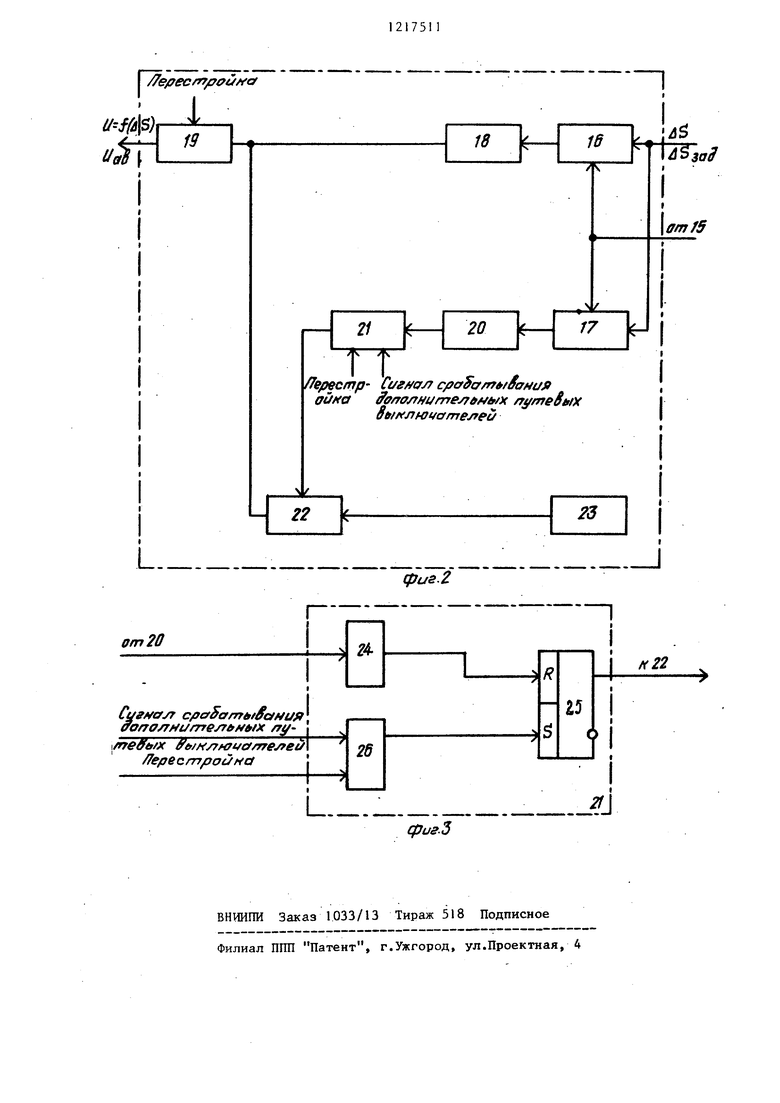

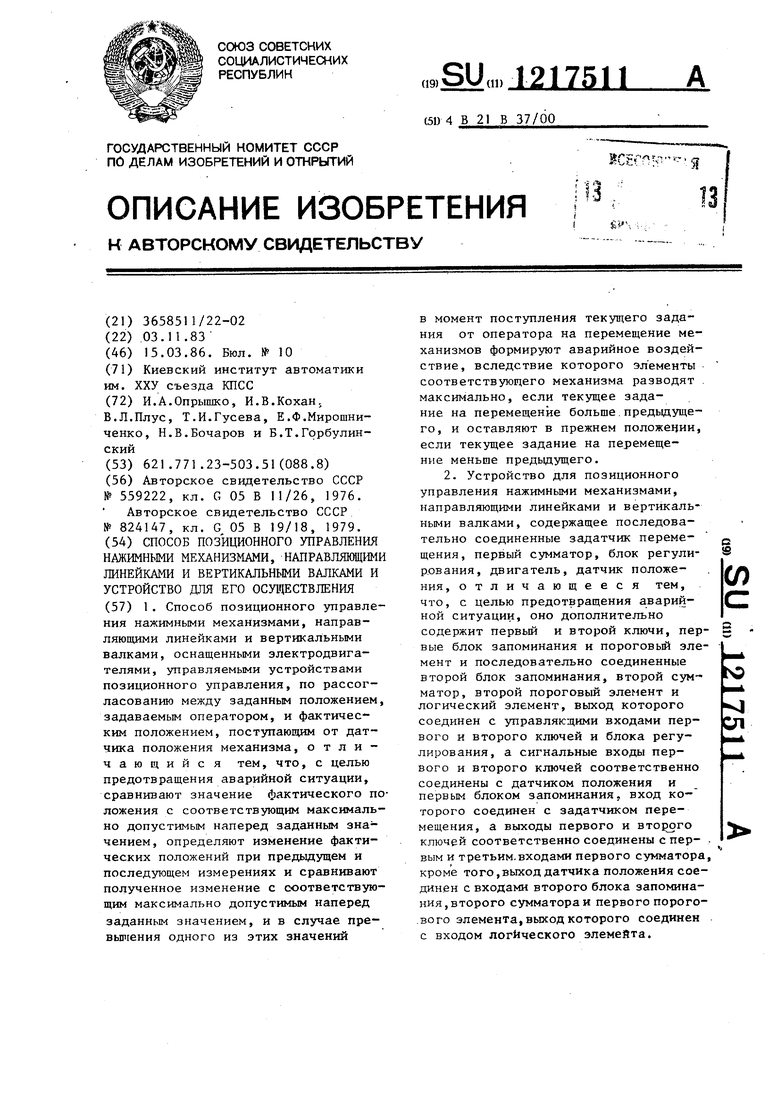

На фиг. 1 приведена, блок-схема ус ройства; на фиг.2 - схема блока регулирования; на фиг.З - структурная Схема логического блока.

Способ позиционного управления осуществляется следующим образом.

С помощью задатчика оператор задает положение ,j механизмов. Фактическое положение Зц,; механизмов измеряют аналоговым, цифровым, импульсным или кодовым датчиком. Путем сравнения фактического значения 5ф с текущим заданным Sj,; определяют рассогласование и S положения механизмов.

При условии, что датчик работает без отказов, формируют и выдают на двигатель управляющее воздействие, соответствующее вьтчисленному вьппе отклонению

и

f ( Ь S).

В процессе работы стана непре- рьшно определяют наличие отказа датчика положения. Для этого сравнивают фактическое положение Sm( механизма с наперед заданным пределв но допустимым значением, обусловленным рабочим диапазоном перемещения механизмов. Превьшение этого

значения означает отказ датчика.Кроме того, вычисляют изменение фактических положений механизмов при пре- дьщущем i-1 и последующем i измерениях положения и сравнивают каждое полученное изменение Л S т; с максимально допустимым значением перемещения , обусловленным динамикой механизмов и выбираемым на основании экспериментальных данных. Превьше- ние этого значения означает отказ датчика.

При наличии отказа датчика в мо- |Мент получения задания оператора на перемещение формируют аварийное управляющее воздействие h на двигатель для предотвращения аварийной ситуации. Дпя этого после окончания перестройки запоминают отработанное за17511 .1

дание на перемещение механизмов как предыдущее ,,,.

Вычисляют разность .между текущим S.; и запомненным; предьщу5 щим . -1 заданными положениями и эту разность используют для аварийного управления перемещением механизмов, а именно при отрицательной разности и наличии задания

10 на перемещение механизмы не перемещают, а при положительной разности и наличии задания на перемещение механизмы разводят до поступления сигнала от дополнительных путевых

15 выклю 1ателей, установленных на максимальный размер полосы.

Таким образом, осуществляется дополнительно перемещение механизмов при любом отказе датчика, позволяю20 щее исключить аварийную ситуацию на стане.

Устройство, реализующее предлагаемый способ, включает в себя двигатель 1, соединенньй с датчиком 2,

25 измеряющим положение механизмов, выход которого соединен через первый ключ 3 с первым входом первого сумматора 4. Второй его вход соединен с задатчиком 5 перемещения механиз30 мов непосредственно, а третий вход - с задатчиком 5 перемещения через пер7 вый блок 6 запоминания и второй ключ 7. Выход первого сумматора 4 соединен с входом блока 8 регулирова- ния, выход которого соединен с двигателем 1. Выход датчика 2 положения соединен с входами первого порогового элемента 9, второго блока 10 запоминания и первым входом второго

д сумматора 11, второй вход которого соединен с выходом второго блока 10 запоминания, управляющий вход которого соединен с таймером 12 через

счетчик 13. Выход второго сумматора 11 соединен с входом второго порогового элемента 14. Выходы порого-, вых элементов 9 и 14 соединены с вхо- дами логического элемента 15, выход которого соединен с управляющими входами ключей 3 и 7 и блоком 8 ре- 50 гулирования..

Логический элемент 15 представляет собой элемент типа ИЛИ.

Блок 8 регулирования состоит из третьего и четвертого управляемых 55 ключей 16 и 17, сигнальные входы которых соединены с выходом первого сумматора 4, а управляющие входы - с выходом логического элемен3

та 15. Выход ключа 16 соединен чере пи-регулятор 18 и пятый управляемый ключ 19 с двигателем 1, Выход ключа 17 соединен с входом третьего порогового элемен г- та 20, выходной сигнал которого соединен с входом логического блока 21 выход которого соединен с управляющим входом, шестого ключа 22. Сигнальный вход ключа 22 соеди 1ен с за датчиком 23 опорного напряжения, а выход - с сигнальным входом ключа 19.

Логический блок 21 представляет собой последовательно соединенные формирователь 24 импульсов, триггер 25 типа R-S и схемы ИЛИ 26.

Устройство позиционного управления механизмами работает следующим образом.

Сигнал о фактическом положении S j механизмов, устанавливаемых двигателем 1, вырабатьшается датчиком 2 и через первый ключ 3 поступает на первый вход первого сумматора 4 . В исходном состоянии ключ 3 замкнут. На второй вход первого сумматора 4 подается значение текущего заданного положения S,g.; от за- датчика 5 перемещения.

При безотказной работе датчика второй ключ 7 разомкнут, и выходной сигнал первого сумматора 4, соответствующий величине рассогласования л S, поступает на вход блока 8 регулирования, который формирует и вьщает управляющий с иг нал на двигатель 1, устанавливающий механизм в заданное положение.

При окончании перестройки мехаг низмов первый блок 6 запоминания за поминает предьщущее заданное положение. Сигнал о фактическом положе- «ИИ S щ; механизмов с датчика 2 поступает на вход первого порогового элемента 9, где сравнивается с предельно допустимым значением второго блока 10 запоминания и второго сумматора 11. Запоминание блоком 10 осуществляется по команде от счет- чика 13, управляемого таймером 12.

Выходной сигнал второго блока 10 за поминания равен значению изменения

фактического положения 8,;., при предыдущем измерении положения датчиком 2 и поступает на второй вход второго сумматора 11, на выходе которого сигнал равен изменению фактических положений при предыдущем

17511

i-J и последующем i измерениях. Выходной сигнал сумматора I1 поступает на вход второго порогового элемента 14, где сравнивается с предель- 5 но допустимым значением.

При превьачении величинами фактического положения БФ; и изменения фактического положения и S-j предель10 но допустимых значений пороговые

элементы 9 или 14 вырабатьшают выходные сигналы, поступающие в логический элемент 15. Последний формирует управляющий ключами 3 и 7 сигнал. В

tj исходном состоянии ключ 7 разомкнут а ключ 3 замкнут. При постуйлении управляющего сигнала от логического элемента 15 ключ 3 размыкается, а ключ 7 замыкается.

20

Таким образом, если обнаруживается отказ в работе датчика, в сумматор 4 не поступает сигнал фактического положения S.,; , а поступает сиг25 нал запомненного предыдущего заданного положения S,, . Выходной сигнал первого сумматора 4 равен разности А 5,ад текущего и запомненного заданных положений.

Знак аварийного управляющего воздействия, формируемого в таком случае блоком 8 регулирования, совпадав ет со знаком этой разности uS.jg,, а именно на входы третьего и четвертого ключей 16 и 17 поступает выход 5 ной сигнал первого сумматора 4. В исходном состоянии ключ 16 замкнут, а ключ 17 разомкнут. При нормальной работе датчика 2 положения сигнал от первого сумматора 4 через ключ 16

поступает на ПИ-регулятор 18, выходной сигнал которого управляет через пятый ключ 19 двигателем 1. В исходном состоянии ключ 19 разомкнут. При перестройке механизмов

ключ 19 замыкается. При отказе датчика 2 положения логический элемент 15 вырабатьшает сигнал, по которому ключ 16 размыкается, а ключ 17 замыкается и сигнал Д поступает

0 на пороговый элемент 20. При положительной разности, т.е. ЛЗ О, пороговый элемент вырабатывает вы- ходкой сигнал. При отрицательной разности, т.е. А. S О, пороговый

5 элемент 20 не срабатьтает. Выходной сигнал порогового элемента 20 поступает в логическом блоке 2 Г на формирователь импульсов, выходной сиг30

51

нал которого устанавливает триггер в единичное состояние. При срабатьша НИИ дополнительных путевых выключателей триггер- переходит в состояние, при котором на выходе сигнал равен нулю. В начальный момент триггер устанавливается в нулевое состояние по сигналу Перестройка. Выходной сигнал логического блока 21 управляет ключом 22. В исходном состоя НИИ ключ 22 разомкнут. При положи21751Г6

тельной разности, т.е. 0, ключ 22 замыкается и через него от задатчика 23 опорного напряжения поступает сигнал, соответствующий 5 аварийному управляющему воздействию. Таким образом, механизмы перемещают не в зависимости от величины рассогласования фактического от заданного положений, а так, чтобы раствор ме 10 ханизмов был заведомо больше ширины прокатьюаемой полосы.

/7еоест- CutHO/f cpaBcf/rftffafft/x 9а/го/)на- райна MMtfMX путв9 1)е StiH fOvamt ttJ ifut-i

X .taft

V e/yecm/yffu cf

I

19

A

AS зад

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровая система позиционного регулирования | 1983 |

|

SU1124254A2 |

| Система управления мощностью турбины | 1984 |

|

SU1227823A1 |

| Устройство для управления вентильным позиционным электроприводом постоянного тока | 1984 |

|

SU1261934A1 |

| Устройство автоматического управления выемочной машиной | 1980 |

|

SU877000A1 |

| Способ подключения асинхронного электродвигателя к резервному преобразователю частоты | 1989 |

|

SU1683129A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Устройство для регулирования расхода жидкости | 1984 |

|

SU1236434A2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ЭМУЛЬСИИ НА СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2314170C1 |

| Адаптивная система управления | 1984 |

|

SU1257607A1 |

| Устройство для диагностики состояния измельчительного агрегата | 1984 |

|

SU1192855A1 |

1. Способ позиционного управления нажимными механизмами, направляющими линейками и вертикальными валками, оснащенными электродвигателями, управляемыми устройствами позиционного управления, по рассогласованию между заданным положением, задаваемым оператором, и фактическим положением, поступающим от датчика положения механизма, отличающийся тем, что, с целью предотвращения аварийной ситуации, сравнивают значение фактического положения с соответствующим максимально допустимым наперед заданным значением, определяют изменение фактических положений при предьщущем и последующем измерениях и сравнивают полученное изменение с соответствующим максимально допустимым наперед заданным значением, и в случае пре- выршния одного из этих значений в момент поступления текущего задания от оператора на перемещение механизмов формируют аварийное воздействие, вследствие которого элементы соответствующего механизма разводят . максимально, если текущее задание на перемещение больще.предыдущего, и оставляют в прежнем положении, если текущее задание на перемещение меньше предыдущего. 2. Устройство для позиционного управления нажимными механизмами, направляющими линейками и вертикальными валками, содержащее последовательно соединенные задатчик перемещения, первый сумматор, блок регулирования, двигатель, датчик положения, отличающееся тем, что, с целью предотвращения аварийной ситуации, оно дополнительно содержит первый и второй ключи, первые блок запоминания и пороговьй элемент и последовательно соединенные второй блок запоминания, второй сум- матор, второй пороговый элемент и логический элемент, выход которого соединен с управляющими входами первого и второго ключей и блока регулирования, а сигнальные входы первого и второго ключей соответственно соединены с датчиком положения и первым блоком запоминания, вход которого соединен с задатчиком перемещения, а выходы первого и ключей соответственно соединены с пер- . вым и третьим.входами первого сумматора, кроме то го, выход датчика положения соединен с входами второго блока запоминания, второго сумматора и первого порого- .вого элемента, выход которого соединен с входом логического элемейта. i (Л ел

ГТ

Лерестр- Ci/e/ yj cpoSam /lfaffuf OfTa/THurrreyr f if/)( /гу/пебмж owfffiHJtfcfmejreu

22

..

21

20

17

23

фиг.2

| Цифровая система автоматического регулирования | 1975 |

|

SU559222A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Цифровая система для позиционногоРЕгулиРОВАНия | 1979 |

|

SU824147A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-03-15—Публикация

1983-11-03—Подача