Изобретение относится к прокатному производств/ и может быть использовано при прокатке на листовых прокатных станах с индивидуальным электроприводом валков.

Известно устройство для компенсации влияния экцентриситега прокатных иалкоз, содер:.;зщое блок измерения усилия про:-:ат- ки. дзтчмк скорости прлкдтки, соединенней с генероусром тактовых ммгильсоа. измеритель толщины полосы, установленный на

входе клети, датчик скорости входной полосы, блоки сравнения и усреднения.

Сущность рзботы устройства заключается в том, что с помощью блока масштаби- рования определяется составляющая прпр.чщения усилия прокатки, обусловленная изменением топщмны подката, нее зна- вычитается из текущего сигнала .усилия прокатки. Полученнс-о значение усилия г.рокатки, не содержащее составляющей, обусловленной изменением толщины

подката, усредняется на участке полосы, равном длине окружности бочки опорного валка и на выходе блока сравнения выделяется сигнал приращения усилия проклгки, вызванный эксцентриситетом прокатных валков, используемый в р-згуляторе толщины для ее компенсации.

Недостатками устройства являются усложнение устройства из-за необходимости примене-ния измерителя толщины полосы на входе клети, а также неэффективность ее применения на реверсивных станах из-за низкого быстродействия, выражающаяся в растягивании процесса формирования компенсации эксцентриситета по истечении це- лого оборота валков.

Известно также устройство для компенсации биения валков прокатной клети, содержащее датчик усилия прокатки, сумматор, соединенный с входом позицион- ной системы нажимного механизма, блоки компенсации синусной и косинусной составляющих эксцентриситета опорных валков, каждая из которых дополнительно снабжена накопителем и узлом логического управления, соединенные с импульсным и позиционным выходами генератора.

За счет этого процесс формирования компенсирующих коэффициентов синусной и косинусной составляющих эксцентриси- тета разбивается на циклы, равные одному периоду, что позволяет сократить длительность автоподстройки каналов компенсации эксцентриситета до времени эквивалентного 1,5 оборотам валка..

В связи с тем, что для компенсации эксцентриситета используются результаты замера давления предыдущего оборота, применение данного устройства приводит к повышению погрешности компенсации экс- центриситета, особенно на станах с индиви- дуальным приводом валков, имеющих разную частоту вращения.

Известно также устройство для контроля эксцентриситета валков прокатного ста- на, содержащее механически сочлененные с верхним и нижним валками датчик; импульсов, связанные со счетчиками, датчик усилия прокатки, сервоклапан, соединен- . ный с гидроцилиндром, первое и второе вы- числительные устройства, вырабатывающие корректирующие сигналы, соответствующие эксцентриситету и угловой фазе валка, третье вычислительное устройство, осущесталя- щее контроль сдвига по фазе между верх- ним и нижним валками и аыдачу сигналов скорректированного эксцентриситета и угловой фазы, что обеспечивает возможность компенсации эксцентриситета для станов, имеющих индивидуальный привод валков.

Кроме того, контроль углопого положения валков обеспечивает возможность использования устройства на реверсивных станах.

и в данном устройстве не устранен основной недостаток- наличие погрешности в определении эксцентриситета из-за использования результатов замеров на предыдущем обороте валков, вносящей за- паздывйние в систему регулирования, что особенно существенно для реверсивных станов, на которых имеет место прокатка относительно коротких заготовок.

Кроме того, наличие в поступающей в валки полосы различных возмущений, раз- нотолщинность полосы, обусловленная не- докомпенсацией эксцентриситета в предыдущей клети непрерывного стана или в предыдущих пропусках реверсивного стана, ведет к возникновению возмущений усилия прокатки с частотой, близкой в частоте вращения клети, что затрудняет их фильтрацию при выделении переменной составляющей давления, пропорциональной эксцент риситету.

Наиболее близким к изобретению по технической сущности является устройство для компенсации эксцентриситета валков прокатной клети, содержащее датчики импульсов и оборотов, механически сочлененные с верхним и нижним валками и связанные с соответствующими счетчиками, регулятор, соединенный с сервоклапа- ном гидроцилиндра нажимного механизма, сочлененным с датчиком положения, датчик

усилия прокатки, генераторы синусоидальных сигналов, сумматор, узел логической обработки сигналов, обеспечивающий определение параметров эксцентриситета каждого из валков предварительно, до начала прокатки, путем измерения приращения усилия прокатки при различных взаимных положениях валков без проведения непосредственных замеров геометрических параметров валков. Это обеспечивает возможность компенсации изменения меж-а;...ового зазора, вызванного эксцентриситетом валков, и исключает слияние возмущающих воздействий со стороны полосы, входящей в клеть, на точность компенсации эксцентриситета.

Однако в связи с тем, что замор пели- чин отклонения давления осуществляется в зависимости от исходного верхнего валка, возможны случаи, ксг,;.) и точках. замера значения отклонений д.-иыпмия имеют незначительную величину. ч:о меилСсж- но ведет к погрешности измереш-ч.

Учитывая также, что вирлжсн;м для определения параметров эксц лпрнс.пета

представляют собой сложные тригонометрические функции, даже незначительные ошибки в измерении ведут к значительным погрешностям в расчетах параметров эксцентриситета валков.

Цепь изобретения - повышение качества полосы за счет увеличения точности ком- пенсзции влияния эксцентриситета прокатных валков на толщину полосы.

Поставленная цель достигается тем, что в устройство для компенсации эксцентриситета валков прокатной клети, содержащее датчики импульсов и оборотов, механически сочлененные с валками и связанные с соответствующими счетчиками, регулятор, сое- диненный с сервоклапаном гидроцилиндра нажимного механизма, сочлененным с датчиком положения, датчик усилия прокатки, связанный с блоком выделения переменной составляющей и пороговым элементом, ключи, генераторы синусоидальных сигналов, связанные с сумматором, выход которого посредством ключа связан с регулятором, дополнительно введены блок выделения максимума, блок логики, ключ, управляющий вход которого связан с выходом порогового элемента, а выход - с входом регулятора, элемент деления, вход которого связан с блоком выделения переменной составляющей, причем попарно со- единенные одноименные первые, вторые и четвертые входы блока логики и блока выделения максимума связаны соответственно со счетчиком верхнего валка, счетчиком нижнего валка и ключом, третий вход блоха логики связан с датчиком оборотов верхнего валка, пятый вход связан с выходом порогового элемента, шестой и седьмой входы связаны соответственно с вторым и четвертым выходами блока выделения максимума, первый выход блока логики связан с управляющим входом блока выделения переменной составляющей, а второй выход - с третьим входом блока выделения максимума, связанного также с управляющим вхо- дом ключа, выход элемента деления связан с пятым входом блока выделения максимума, первый и второй выходы которого связаны с входами первого генератора синусоидальных сигналов, а третий и четвертый выходы с вхо- дами второго генератора.

Величины АЗЭ и Д Рэ при прокатке абсолютно жесткой полосы связаны зависимостью

АО „ЛРЭ

(1)

где М -жесткость валковой системы.

Общее изменение межвалкового зазора АЗэОпределяется влиянием эксцентриситета каждого из валков и их взаимного положения и может быть представлено зависимостью

AS Ав sin (Ob + j) +

sin

&н + рн)

(2)

где Аа и АН - эксцентриситет верхнего и нижнего валков соответственно;

©в и 0н - текущие углы поворота верхнего и нижнего валкоо относительно исходного фиксированного положения;

(ръ и рн угол фазоаого сдвига эксцентриситета каждого из валков относительно исходного положения.

Анализ выражения (2) показывает, что знание значений коэффициентов Ав, Аи. и при условии контроля текущего положения каждого из валков, позволяет предварительно вычислять значение межвалкового зазора АЗэ и осуществлять соответствующее воздействие на регулятор для компенсации.

В предлагаемом устройстве осуществляются замеры приращений усилия АР и выделения максимальных значений за полный поворот верхнего вглка, но при разлмч- .ных взаимных положениях нижнего валка относительно верхнего.

Максимальному значению этих замеров соответствует момент совпадения эксцентриситетов верхнего и нижнего валков, а минимальному - нахождения эксцентриситетов в противофазе. Таким образом, для определения амплитуды эксцентриситета могут быть использованы следующие простые зависимости:

А Знаке АО + АН А5мин АО - АН. Аомакс 4- AS мин

Ав

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации эксцентриситета валков прокатной клети | 1985 |

|

SU1346288A1 |

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Устройство для фильтрации эксцентриситета валков при автоматическом регулировании толщины полосы | 1982 |

|

SU1063496A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство диагностики работы непрерывного стана в темпе прокатки | 1981 |

|

SU952396A1 |

Изобретение относится к прокатному производству и может использоваться при прокатке на станах с индивидуальным электроприводом валков. Цель изобретения - повышение качества прокатываемой полосы. Она достигается тем, что определение параметров эксцентриситета каждого из валков осуществляется до начала прокатки предварительно без проведения непосредственных измерений геометрических параметров валков путем поиска максимального и минимального значений усилия прокатки и запоминания соответствующим этим значениям углового положения валков. Тем самым обеспечивается возможность компенсации определяемого эксцентриситетом валков изменения межвалкового зазора, исключающей влияние имеющих место в полосе со стороны входа в клеть возмущающих воздействий на точность компенсации эксцентриситета. 2 з.п. ф-лы, 3 ил. ел VI о 4 сх VI

Компенсация влияния эксцентриситета валкой при регулировании толщины осуществляется с учетом следующего.

Известно, что эксцентриситет зазора

Л So обуславливает возникновение п сигнале

переменной составляющей А Рэ с периодом,

.соответствующим частоте вращения валков.

ДЗмякс AS

/- - МЛГ„I -- - MITM

.--. ---(3)

Для определения параметров и р используются значения текущих углов поворота валкоо О в и Он, соответствующие моментам измерения максимума и минимума отклонения давления, угол фазового сдвига которых, .с.мд jo, относительно нулевого положения равен 90 эл.град. Таким оира- зом, значения глоа фэзопого сдвига экс- центриситстов каждого из валков относительно исходного положения равны:

tp в-90°-0в

#Ч 90°-0н.(4)

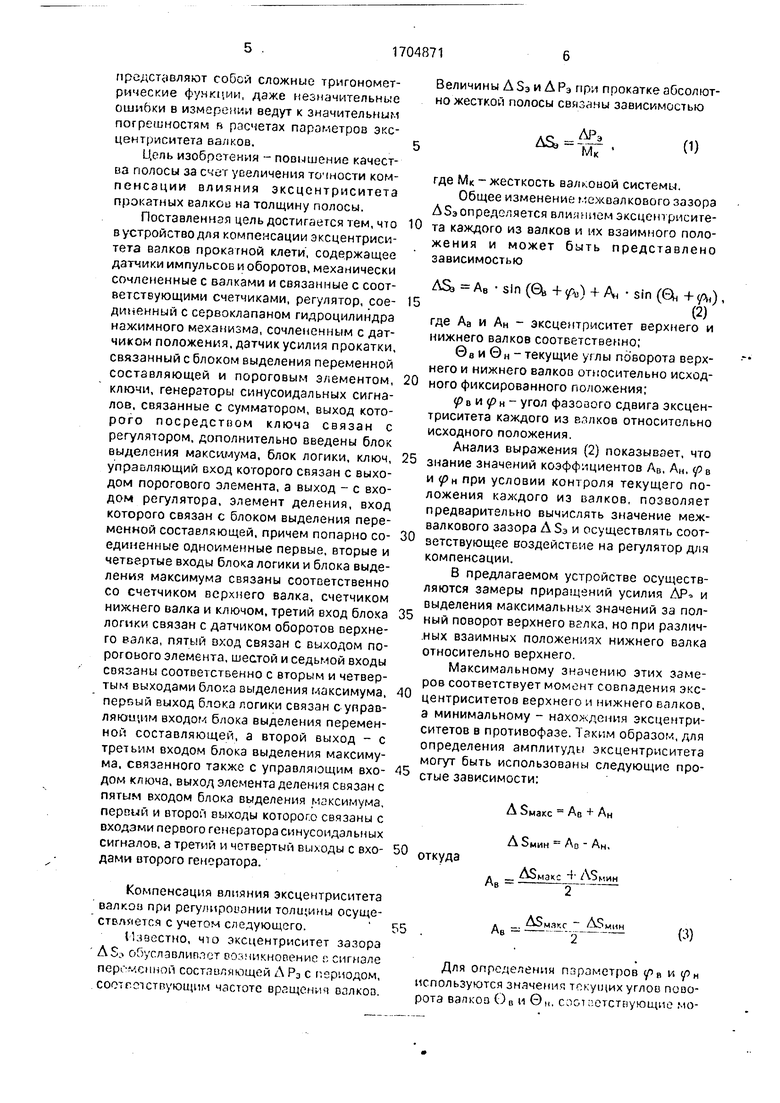

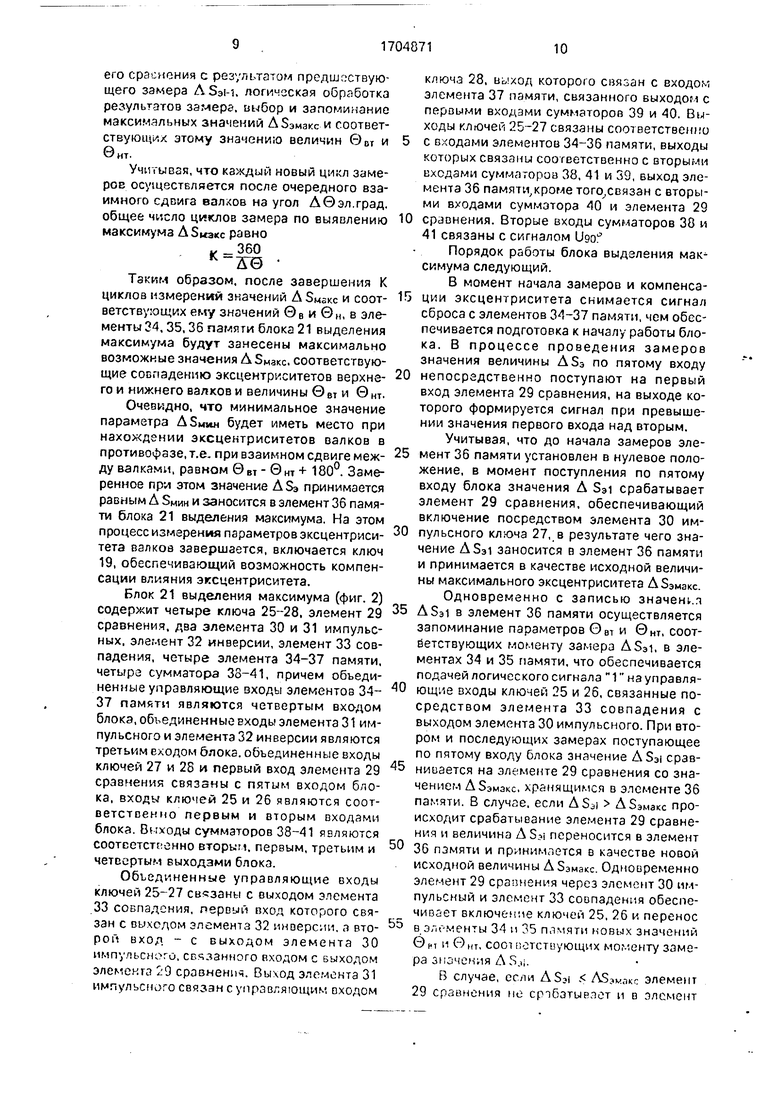

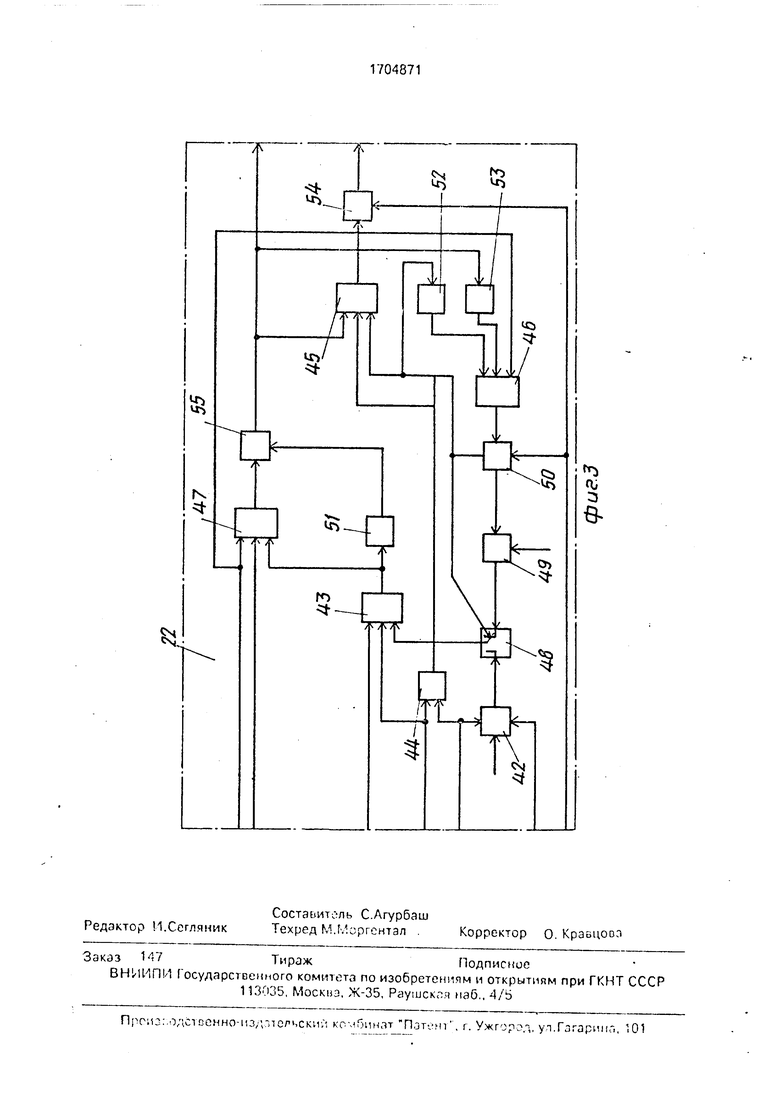

На фиг. 1 представлена структурная схема устройства; на фиг. 2 - блок-схема выделения максимума; на фиг. 3 - блок-схема блока логики.

Устройстпо содержит верхний и нижний рабочие валки 1 и 2, сочлененные с ними датчики 3 и 4 оборотов и датчики 5 и б импульсов, связанные с соооетствующими счетчиками 7 и 8. датчик 9 усилия прокатки, связанный с элементом 10 пороговым и блоком 11 выделения переменной составляющей, соединенного также с датчиком 3 оборотов верхнего валка, датчик 13 положения, сочлененный с нажимным механизмом 12, сервоклапан 14, соединенный с выходом регулятора 15. вход которого связан с датчиком 13 положения, генераторы 16 и 17 синусоидальных сигналов, сумматор 18, ключи 19 и 20, отличающиеся тем, что, с целью повышения качества полосы за счет увеличения точности компенсации эксцентриситета прокатных валков, оно дополнительно содержит блок 21 выделения максимума, блок 22 логики, ключ 23, управляющий вход которого связан с выходом порогового элемента 10. а выход - с первым входом регулятора 15, элемент 24 деления, вход которого связан с блоком 11 выделения переменной составляющей, причем попарно соединенные первые, вторые и четвертые входы блока 22 логики и блока 21 выделения максимума связаны соответственно с выходами счетчиков 7 и 8 и ключом 20, третий вход блока 22 логики связан с датчиком 3 оборотов верхнего валка, пятый вход связан с выходом элемента 10 порогового, шестой и седьмой входы связаны соответственно с вторым и четвертым выходами блока 21 выделения максимума, первый выход блока 22 логики связан с управляющим входом блока 11 выделения переменной составляющей, а торой выход блока 22 логики - с третьим входом блока 21 выделения мэхсимума. связанного также с управляющим входом ключз 19. выход элемента 24 деления связан с пятым вход блока 21 выделения максимума, первый и второй выходы которого СР.ЯЗЗНЫ с входами генератора 16 синусоидальных сигналов, а третий и четвертый выходы - с сходами генератора 17 синусоидальных сигналов.

Устройство работает следующим образом.

При необходимости замера величины эксцентриситета (обычно после смены валков клети) включается ключ 20, обеспечивающий прекращение сброса элементов памяти в блоке 21 выделения максимума и блока 22 логики, дается команда на вращение валков 1,2с незначительной асинхронной частотой вращения. После этого, путем подачи посредством ключа 23 от внешнего источника сигнала U3 на вход регулятора 15 производится перемещение нажимных 12 винтов, обеспечивающее предварительное сжатие валков 1 и 2 до определенного давления, контролируемого элементом 10 пороговым, связанного с датчиком 9 усилия прокатки. После срабатывания элемента 10 порогового отключается ключ 23 и прекращается дальнейшее перемещение (сжатие) валков и дается разрешение на начало замеров. Замер величины эксцентриситета, получаемого с выхода элемента 24 деления, путем деления сигнала, пропорционального отклонению усилия прокатки на сигнал UMK, пропорциональный модулю жесткости клети, производится за полный оборот верхнего валка при разных значениях сдвига нижнего валка относительно верхнего. Первый цикл замера начинается при одинаковом взаимном положении нижнего и верхнего валков, т.е. при равенстве текущих значений 0В и Эн и при срабатывании датчика 3 оборотов верхнего валка.

На основании первого замера определяется максимальное значение эксцентриситета А5з1, которое с соответствующими моменту замера значениями 0Вт и 0нт заносится в элементы памяти 34, 35, 36 блока 21 выделения максимума. Следующий замер значения эксцентриситета Д5Э2 осуществляется после взаимного сдвига верхнего и нижнего валков на заранее заданный угол Д 0.

При этом осуществляется сравнение результатов замера с предшествующим Д5Э1. В случае превышения этого значения от Д8э1 значение Д5э2 принимается как значение Зэмакс. которое с соответствующими значениями 0вти 0Нтзаносится в элементы памяти 34, 35, 36 блока 21 выделения максимума, взамен ранее записанных в них параметров. В случае, если Д5э2 А5Э1, значения элементов 34, 35. 36 памяти блока 21 выделения максимума сохраняются б ез изменения. После каждого очередного взаимного сдвига валков на величину А ©осуществляется замер значения AS3i и

его сравнения с результатом предшествующего замера А. 5эм. логическая обработка результатов замера, ьыбор и запоминание максимальных значений ЛЗэмзкс и соответствующих этому значению величин 0ВТ и

вит.

Учитывая, что каждый новый цикл замеров осуществляется после очередного взаимного сдвига на угол Д0эл.град. общее число циклов замера по выявлению максимума ЛЗиэкс равно

К 36°

Таким образом, после завершения К циклов измерений значений A SMSKC и соответствующих ему значений 0В и ©н, в элементы 34, 35,36 памяти блока 21 выделения максимума будут занесены максимально возможные значения А 5мзкс. соответствующие совпадению эксцентриситетов верхнего и нижнего валков и величины 0 Вт и 0 Нт.

Очевидно, что минимальное значение параметра АЗммн будет иметь место при нахождении эксцентриситетов валков в противофазе, т.е. при взаимном сдвиге между валками, равном Эвт - 0нт + 180°. Замеренное при этом значение АЗэ принимается равным A SMUH и заносится в элемент 36 памяти блока 21 выделения максимума. На этом процесс измерения параметров эксцентриситета валков завершается, включается ключ 19, обеспечивающий возможность компенсации влияния эксцентриситета.

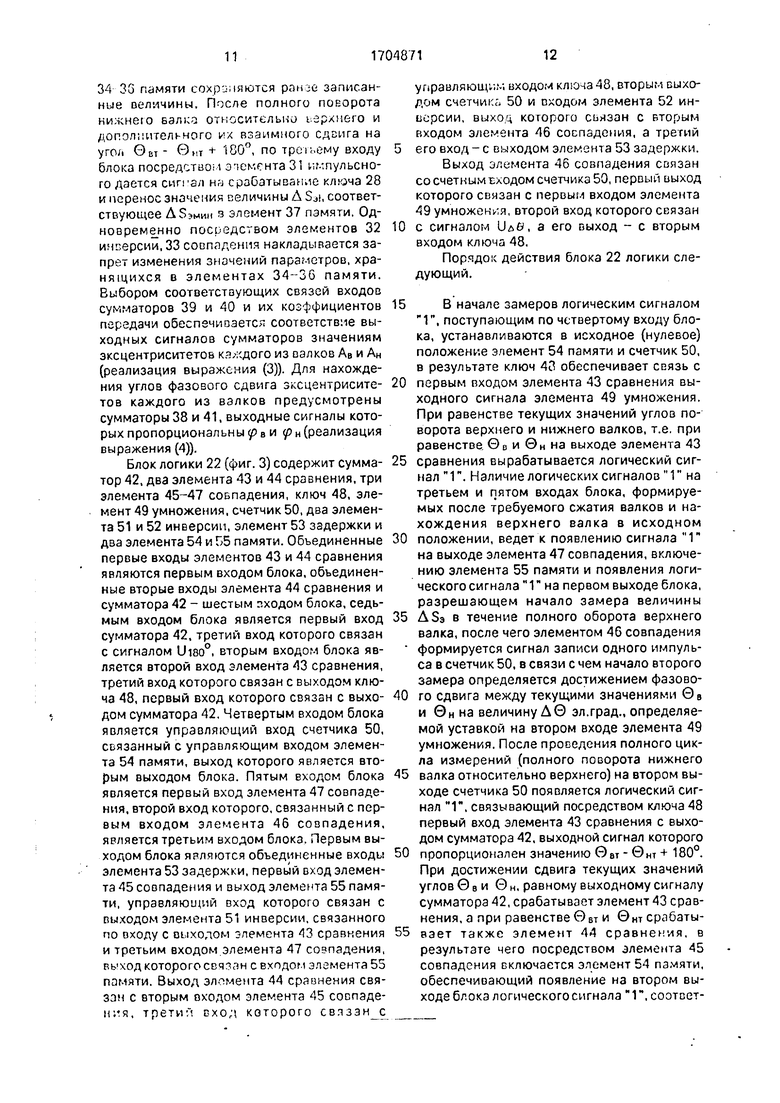

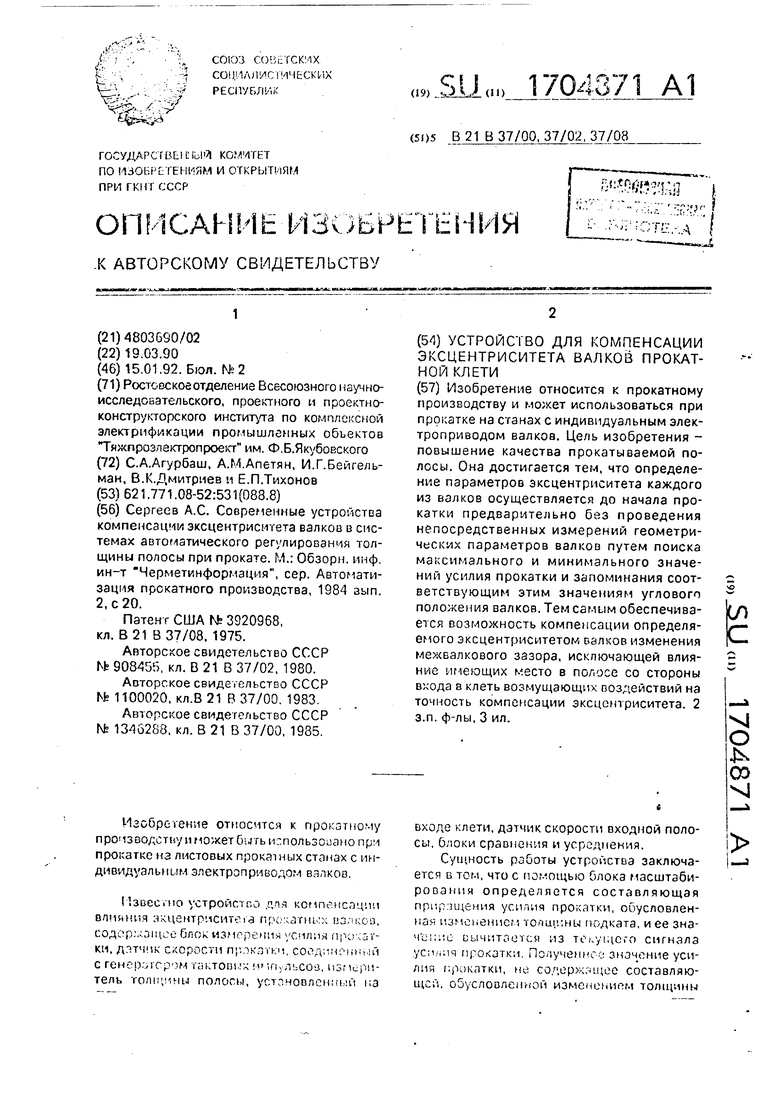

Блок 21 выделения максимума (фиг. 2) содержит четыре ключа 25-28. элемент 29 сравнения, два элемента 30 и 31 импульсных, элемент 32 инверсии, элемент 33 совпадения, четыре элемента 34-37 памяти, четыре сумматора 38-41, причем объединенные управляющие входы элементов 34- 37 памяти являются четвертым входом блока, объединенные входы элемента 31 импульсного и элемента 32 инверсии являются третьим входом блока, объединенные входы ключей 27 и 28 и первый вход элемента 29 сравнения связаны с пятым входом блока, входы ключей 25 и 26 являются соответственно первым и вторым входами блока. Выходы сумматоров 38-41 являются соответственно вторым, первым, третьим и четвертым выходами блока.

Объединенные управляющие входы ключей 25-27 связаны с выходом элемента 33 совпадения, первый вход которого связан с выходом элемента 32 инверсии, а второй вход с выходом элемента 30 импульсного, связанного входом с выходом элемента 29 сравнения. Выход элемента 31 импульсного связан с управляющим входом

ключа 28, выход которого связан с входом элемента 37 памяти, связанного выходом с первыми входами сумматоров 39 и 40. Выходы ключей 25-27 связаны соответственно

с входами элементов 34-36 памяти, выходы которых связаны соответственно с вторыми входами сумматоров 38, 41 и 39, выход элемента 36 памяти,кроме того,связан с вторыми входами сумматора 40 и элемента 29

сравнения. Вторые входы сумматоров 30 и 41 связаны с сигналом Ugo

Порядок работы блока выделения мак симума следующий.

В момент начала замеров и компенсации эксцентриситета снимается сигнал сброса с элементов 34-37 памяти, чем обеспечивается подготовка к началу работы блока. В процессе проведения замеров значения величины А5э по пятому входу

непосредственно поступают на первый вход элемента 29 сравнения, на выходе которого формируется сигнал при превышении значения первого входа над вторым. Учитывая, что до начала замеров элемент 36 памяти установлен в нулевое положение, в момент поступления по пятому входу блока значения А Зэ1 срабатывает элемент 29 сравнения, обеспечивающий включение посредством элемента 30 импульсного ключа 27, в результате чего значение А5э1 заносится в элемент 36 памяти и принимается в качестве исходной величины максимального эксцентриситета АЗэмакс. Одновременно с записью значеш.л

Д5э1 в элемент 36 памяти осуществляется запоминание параметров ОВт и 0Нт, соответствующих моменту замера А5э1, в элементах 34 и 35 памяти, что обеспечивается подачей логического сигнала 1 на управляющие входы ключей 25 и 26, связанные посредством элемента 33 совпадения с выходом элемента 30 импульсного. При втором и последующих замерах поступающее по пятому входу блока значение AS3i срзвнивается на элементе 29 сравнения со значением ДЗэмэкс, хранящимся в элементе 36 памяти. В случае, если А5Э| АЗэмакс происходит срабатывание элемента 29 сравнения и величина А 5э переносится в элемент

36 памяти и принимается в качестве новой исходной величины А Зэмакс. Одновременно элемент 29 сравнения через элемент 30 импульсный и элемент 33 совпадения обеспечивает включение ключей 25, 26 и перенос

в элементы 34 и 35 памяти новых значений 0hT и Опт. соответствующих моменту замера значения A Sji.

В случае, если AS3i - АЗэмлкс элемент 29 сравнения не сртбэтывдет и в элемент

34 36 памяти сохраняются pancje записанные величины. После полного поворота нижнего валко относительно верхнего и дополнительного их взаимного сдвига на угол GET - ©ит + 180°, по третьему входу блока посредством эпскента 31 импульсного дается сип-ал на срабатывание ключа 28 и перенос значения величины A Sai, соответствующее А Зэмии з элемент 37 памяти. Одновременно посредством элементов 32 инверсии, 33 совпадения накладывается запрет изменения значений параметров, хранящихся в элементах 34-36 памяти. Выбором соответствующих связей входов сумматоров 39 и 40 и их коэффициентов передачи обеспечивается соответствие выходных сигналов сумматоров значениям эксцентриситетов каждого из валков Ав и Ан (реализация выражения (3)). Для нахождения углов фазового сдвига эксцентриситетов каждого из валков предусмотрены сумматоры 38 и 41, выходные сигналы которых пропорциональны р в и р н (реализация выражения (4)).

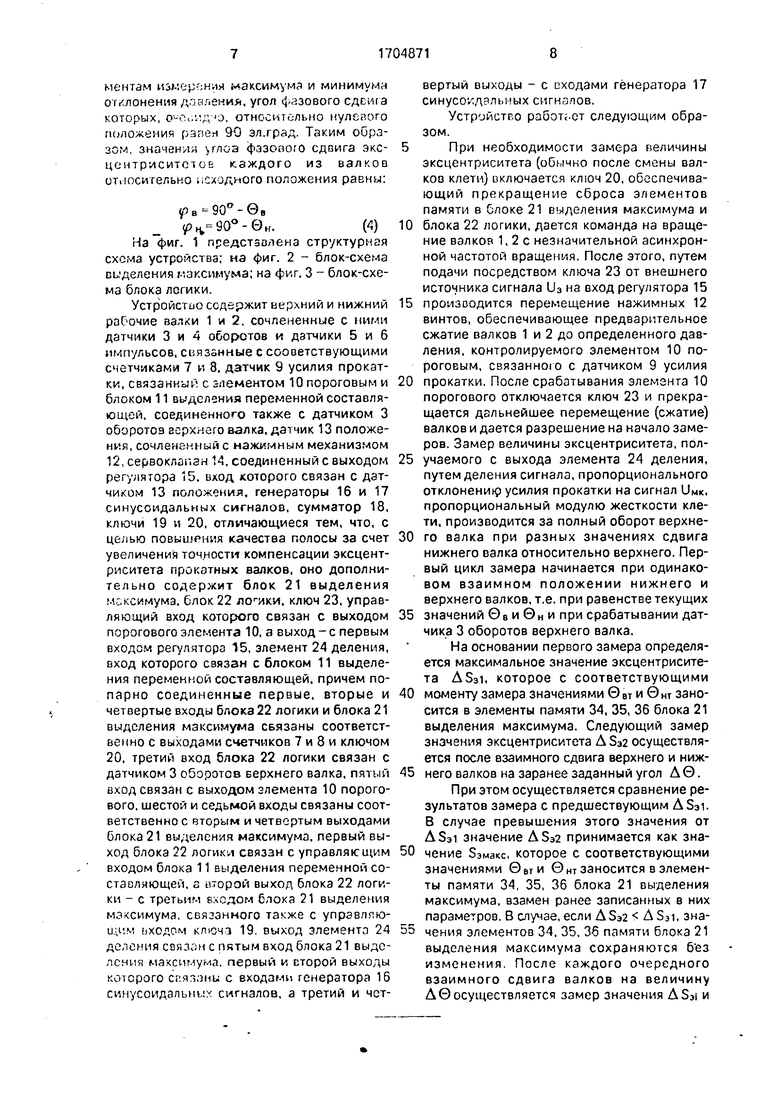

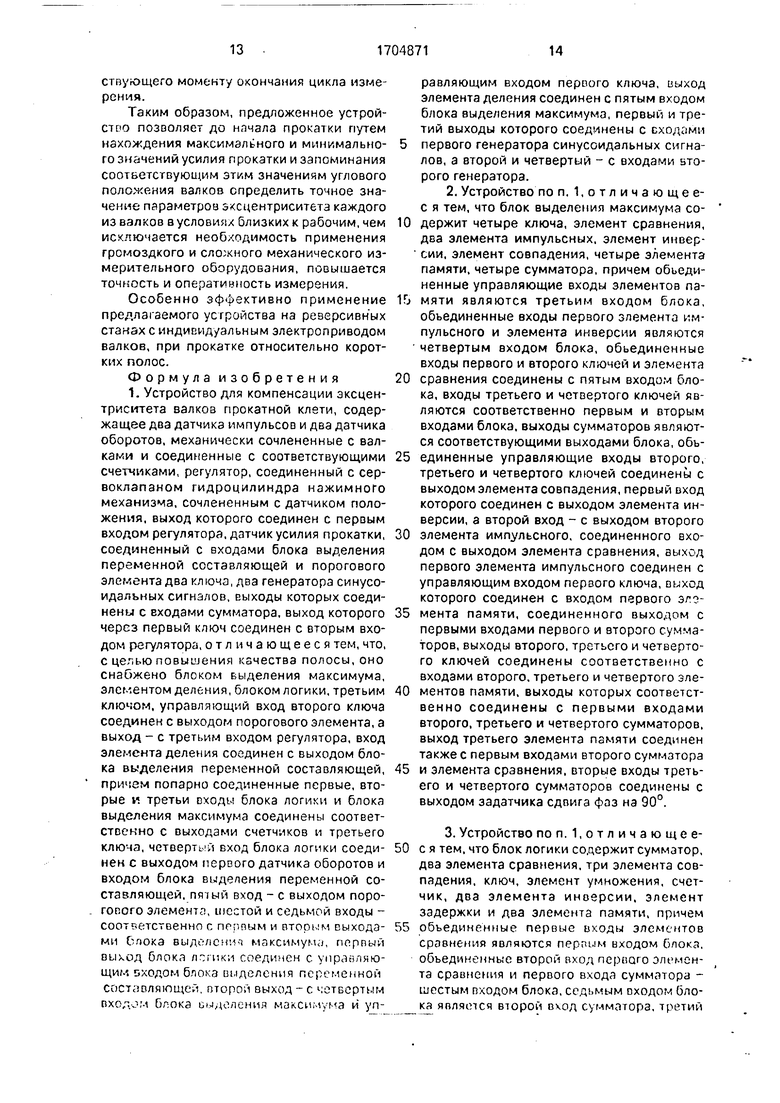

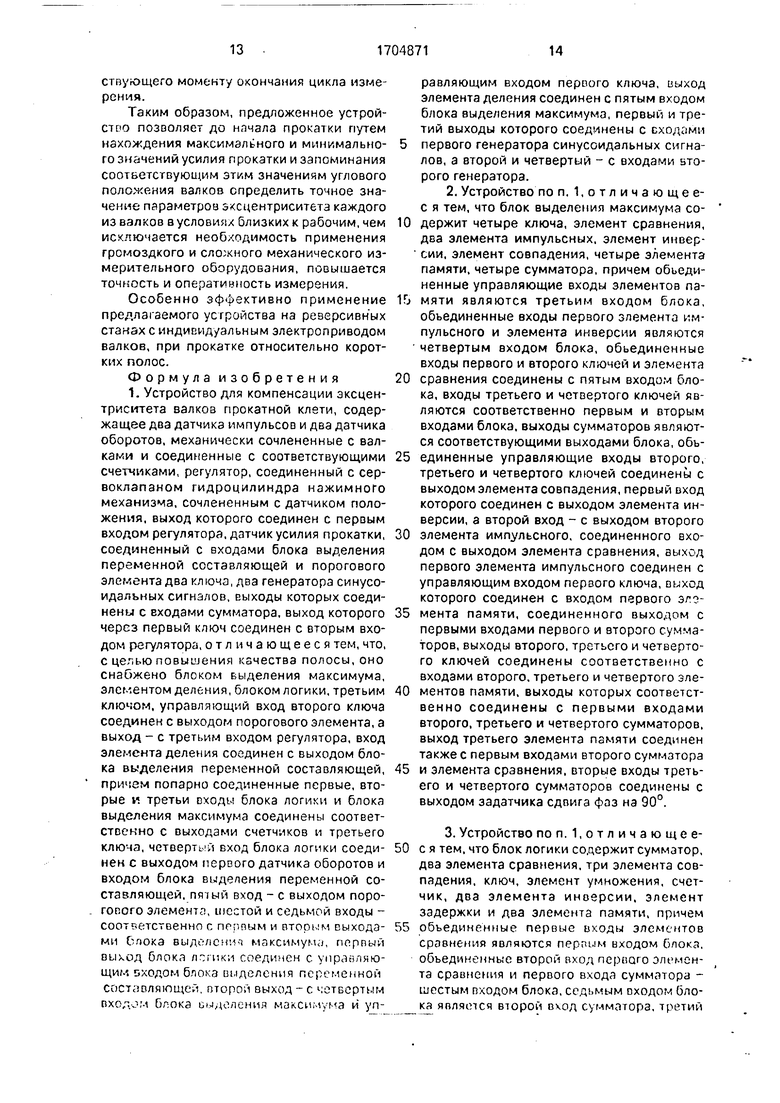

Блок логики 22 (фиг. 3) содержит сумматор 42, два элемента 43 и 44 сравнения, три элемента 45-47 совпадения, ключ 48, элемент 49 умножения, счетчик 50, два элемента 51 и 52 инверсии, элемент 53 задержки и два элемента 54 и 55 памяти. Объединенные первые входы элементов 43 и 44 сравнения являются первым входом блока, объединенные вторые входы элемента 44 сравнения и сумматора 42 - шестым зходом блока, седьмым входом блока является первый вход сумматора 42, третий вход которого связан с сигналом Ui80°, вторым входом блока является второй вход элемента 43 сравнения, третий вход которого связан с выходом ключа 48, первый вход которого связан с выходом сумматора 42. Четвертым входом блока является управляющий вход счетчика 50, связанный с управляющим входом элемента 54 памяти, выход которого является вторым выходом блока. Пятым входом блока является первый вход элемента 47 совпадения, второй вход которого, связанный с первым входом элемента 46 совпадения, является третьим входом блока. Первым выходом блока являются объединенные входы элемента 53 задержки, первый вход элемента 45 совпадения и выход элемента 55 памяти, управляющий вход которого связан с выходом элемента 51 инверсии, связанного по оходу с выходом элемента 43 сравнения и третьим входом элемента 47 совпадения, выход которого связан с входом элемента 55 памяти. Выход элемента 44 сравнения связан с вторым входом элемента 45 совпадения, третий, оход которого связан с

управляющим входом ключа 48, вторым выходом счетчика 50 и входом элемента 52 инверсии, выход которого сьязан с вторым входом элемента 46 совпадения, а третий его вход - с выходом элемента 53 задержки.

Выход элемента 46 совпадения связан со счетным входом счетчика 50, первый выход которого связан с первым входом элемента 49 умножения, второй вход которого связан с сигналом UA#, а его выход - с вторым входом ключа 48.

Порядок действия блока 22 логики следующий.

В начале замеров логическим сигналом 1, поступающим по четвертому входу блока, устанавливаются в исходное (нулевое) положение элемент 54 памяти и счетчик 50, в результате ключ 40 обеспечивает связь с

первым входом элемента 43 сравнения выходного сигнала элемента 49 умножения. При равенстве текущих значений углов поворота верхнего и нижнего валков, т.е. при равенстве ©в и 0Н на выходе элемента 43

сравнения вырабатывается логический сигнал Г. Наличие логических сигналов Г на третьем и пятом входах блока, формируемых после требуемого сжатия валков и нахождения верхнего валка в исходном

положении, ведет к появлению сигнала 1 на выходе элемента 47 совпадения, включению элемента 55 памяти и появления логического сигнала 1 на первом выходе блока, разрешающем начало замера величины

ДЗэ в течение полного оборота верхнего валка, после чего элементом 46 совпадения формируется сигнал записи одного импульса в счетчик 50, в связи с чем начало второго замера определяется достижением фазового сдвига между текущими значениями 0В и 0Н на величину Д0 эл.град., определяемой уставкой на втором входе элемента 49 умножения. После проведения полного цикла измерений (полного поворота нижнего

валка относительно верхнего) на втором выходе счетчика 50 появляется логический сигнал 1. связывающий посредством ключа 48 первый вход элемента 43 сравнения с выходом сумматора 42, выходной сигнал которого

пропорционален значению QBT - ©нт + 180°. При достижении сдвига текущих значений углов 0 в и 0 ц, равному выходному сигналу сумматора 42, срабатывает элемент 43 сравнения, а при равенстве 0вт и ©нт срабатывает также элемент 44 сравнения, в результате чего посредством элемента 45 совпадения включается элемент 54 памяти, обеспечивающий появление на втором выходе блока логического сигнала 1, соотсетствующего моменту окончания цикла измерения.

Таким образом, предложенное устройство позволяет до начала прокатки путем нахождения максимального и минимального значений усилия прокатки и запоминания соответствующим этим значениям углового положения валков определить точное значение параметров эксцентриситета каждого из валков а условиях близких к рабочим, чем исключается необходимость применения громоздкого и сложного механического измерительного оборудования, повышается точность и оперативность измерения.

Особенно эффективно применение предлагаемого устройства на реверсивных станах с индивидуальным электроприводом валков, при прокатке относительно коротких полос.

Формула изобретения

два элемента импульсных, элемент инвер сии, элемент совпадения, четыре элемента памяти, четыре сумматора, причем объединенные управляющие входы элементов па- мяти являются третьим входом блока, объединенные входы первого злемента импульсного и элемента инверсии являются

четвертым входом блока, объединенные входы первого и второго ключей и элемента

сравнения соединены с пятым входом блока, входы третьего и четвертого ключей являются соответственно первым и вторым входами блока, выходы сумматоров являются соответствующими выходами блока, обьединенные управляющие входы второго, третьего и четвертого ключей соединены с выходом элемента совпадения, первый вход которого соединен с выходом элемента инверсии, а второй вход - с выходом второго

элемента импульсного, соединенного входом с выходом элемента сравнения, выход первого элемента импульсного соединен с управляющим входом первого ключа, выход которого соединен с входом первого эгомента памяти, соединенного выходом с первыми входами первого и второго сумматоров, выходы второго, третьего и четвертого ключей соединены соответственно с входами второго, третьего и четвертого элементов памяти, выходы которых соответственно соединены с первыми входами второго, третьего и четвертого сумматоров, выход третьего элемента памяти соединен также с первым входами второго сумматора

и элемента сравнения, вторые входы третьего и четвертого сумматоров соединены с выходом задатчика сдвига фаз на 90°.

вход которого соединен с задзтчиком сдвига фаз на 180°, иторим входом блока является второй вход второго элемента сравнения, третий вход которого соединен с обходом ключа, первый вход которого соединен с выходом сумматора, третьим сходом блока является управляющий вход счетчика, соединенный с управляющим входом первого элемента памяти, выход которого является вторым выходом блока, пятым входом блока являотсл первый вход первого элемента совпадения, второй вход которого, соединенный с первым входом второго элемента совпадения, является четвертым входом блока, первым выходом блока являются объединенные вход элемента задержки, первый вход третьего элемента совпадения и выход второго элемента памяти, управляющий вход которого соединен с

выходом первого элемента инверсии, соединенного по пходу с пыходом второго элемента сравнения и третьим входом первого элемента совпадения, ьыход которого соединен с входом второго элемента памяти, выход псглюго элемента сравнения соединен с входом третьего элемента совпадения, третий вход которого соединен с управляющим «ходом ключа, первым выходом счетчика и входом второго элемента инверсии, ьилод которого соединен с вторым входом иторого элемента совпадения, третий вход которого соединен с выходом элемента задержки, выход второго элемента совладения соединен с входом счетчика, второй выход которого соединен с первым входом элемента умножения, второй вход которого соединен с выходом задатчика, а его выход - с вторым входом ключа.

Г

ъ э

&

| Сергеев А.С | |||

| Современные устройства компенсации эксцентриситета валков в системах автоматического регулирования толщины полосы при прокате | |||

| М.: Обзорн | |||

| инф | |||

| ин-т Черметинформация, сер | |||

| Автоматизация прокатного производства, 1984 аып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3920968, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1985 |

|

SU1346288A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1990-03-19—Подача