1-

Изобретение относится к литейному производству, к лесобумажной промьшшенности, а именно к способу получения силикатных связующих преимущественно для изготовления лите ных стержней и форм, а также для получения силикатных клеев (например, для склейки гофрокартона).

Цель изобретения - повьпиение качества связующего за счет увелйче- ния его седиментационной устойчивоти и клейкости, а также улучшение качества литейных форм и стержней за счет повьпдения их прочности.

В качестве аморфного кремнезема с точки зрения дешевизны и доступности предпочтительно использовать кремнезем осадочных пород (КОП),

КОП представляют собой скелеты отмерших микроорганизмов, построенные из кремнезема и силикатов железа, кальция, магния, алюминия, а также окислов этих металлов. На равитой поверхности этого материала 1сохранились органические .остатки микроорганизмов. Они блокируют активную поверхность кремнезема и тем самым уменьшают его реакционную способность. КОП обладает следующим усредненным химическим составом, мас.%:

Кремнезе.м74-96

Силикаты и окислы железа, алюминия, кальция, магния 3-25 Органические соединения1-5Удельная поверхность КОП составляет 10-90 м2/г.

В процессе термической активации КОП органические соединения разлагаются, и освобождаются активные центры аморфного кремнезема. Кроме того, закрытые органическими остатками внутренние полости открываются и делаются легкодоступными для проникновения раствора едкого натра, создавая условия для ускореного и полного взаимодействия его кремнеземом.

Нижний предел термической активации КОП составляет 750 С. При более низких температурах не происходит полной деструкции органических остатков и на внутренней поверхности деталей структуры КОП остается часть кокса, которая не дает возможности (ПОЛНОГО взаимодействия кремнезема

с едким натром. При температурах Bbmie 1200°С аморфный кремнезем начинает с заметной скоростью превращаться в кристаллический, который практически не растворяется в растворах едких щелочей с образованием силикатов. Тем самым значительная часть кремнезема переходит в балласт.

Изобретением предусматривается также другой способ активации КОП, характеризуюш 1Йся относительно низкотемпературной (при 450-750 С) про

предварительной обработки КОП раст- вором хлористого водорода (соляной кислотой). Обработку соляной кислотой проводят при интенсивном перемешивании при комнатной температуре в течение 3-5 мин. Прокалка длится 1-3 ч.

При этом способе активации малорастворимые оксиды металлов превращаются в растворимые хлориды , которые в дальнейшем катализируют процесс превращения кремнезема в силикаты натрия. Тем самым уменьшается Bpei W варки связующего при более низких температурах, а полная конверсия силикатов приводит к повьш1ению седиментационной устойчивости связующего, так как практически весь КОП и хлори- дь металлов переходят в жидкую фазу;

При термохимической активности КОП на первой стадии проводят его Обработку соляной кислотой при следу

ющем соотношении компонентов, .Аморфный кремнезем

мае.h:

осадочных пород Раствор хлористого водорода (в пересчете на концентрированную соляную кислоту) Вода

При обработке КОП той с содержанием ее

70-94

3-12 , 3-18

соляной кисло- ниже нижнего

предела, действие кислоты сказывается незначительно, выше верхнего - начинают ухудшаться свойства связующего, так как при этом начинается кристаллизация аморфного кремне- 3 ема.

После обработки КОП соляной кислотой требуется более низкая температура на второй стадии - термической актийации (450-750 С).

Приготовление связующего можно осуществлять двумя способами. По первому способу его проводят при

атмосферном давлении в автоклаве с мешалкой н обратным холодильником при 50-105 С в течение 1-А ч.

По второму - в автоклаве при повышенном давлении (0,2-10 кгс/см) и 105-180°С в течение 0,5 ч.

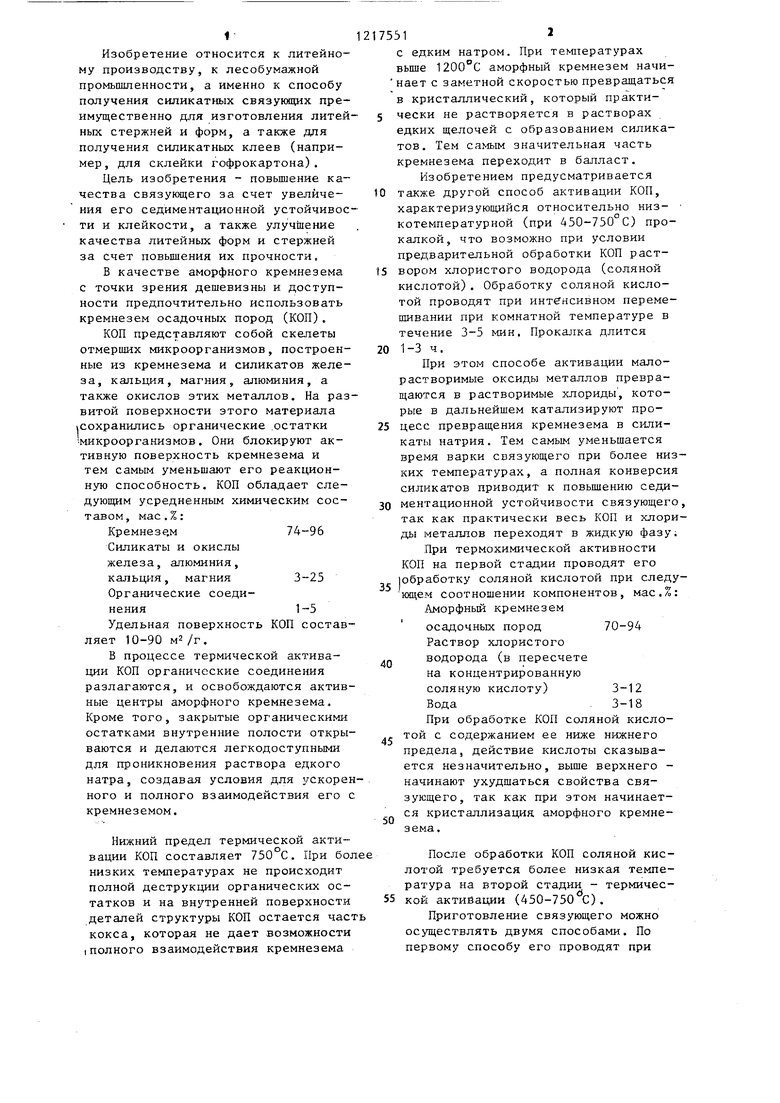

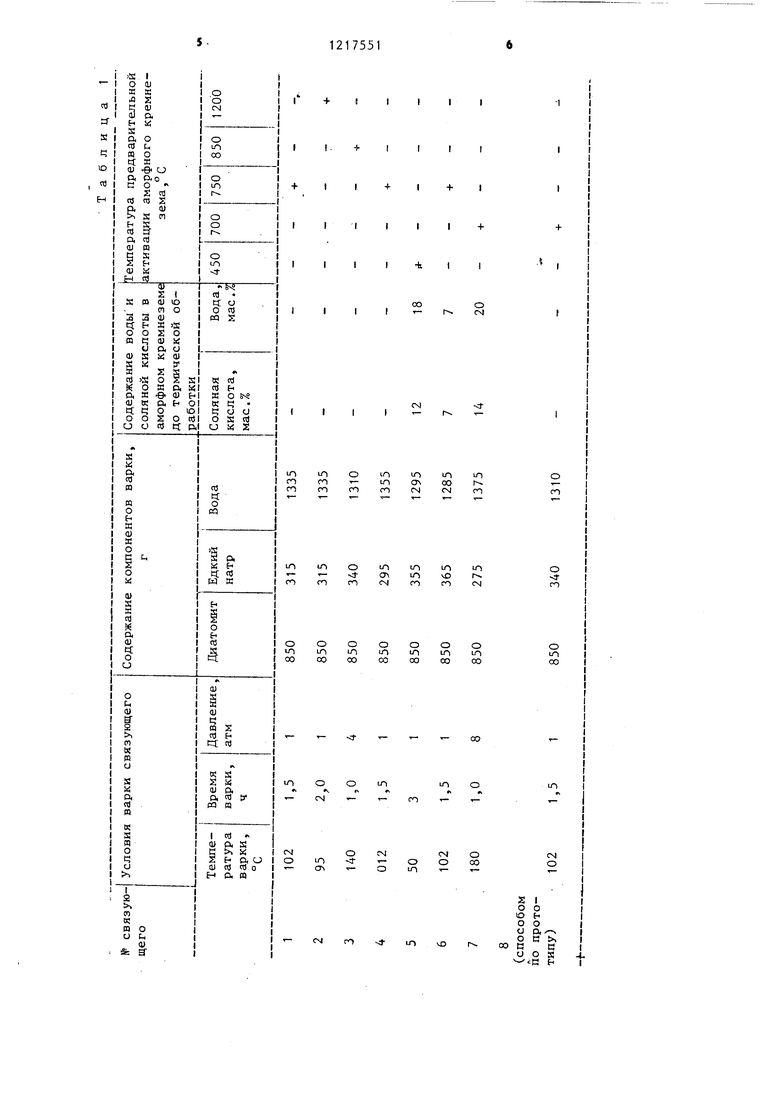

В табл. 1 приведены услов ия варки связующего, приготовленного из термически активированного КОП (связующие 1-4), а также предварительно обработанного соляной кислотой с последующей мягкой термической активацией (связующие 5-7) J режимь варки связующих №№ 1-7 по изобретению и № 8 по прототипу.

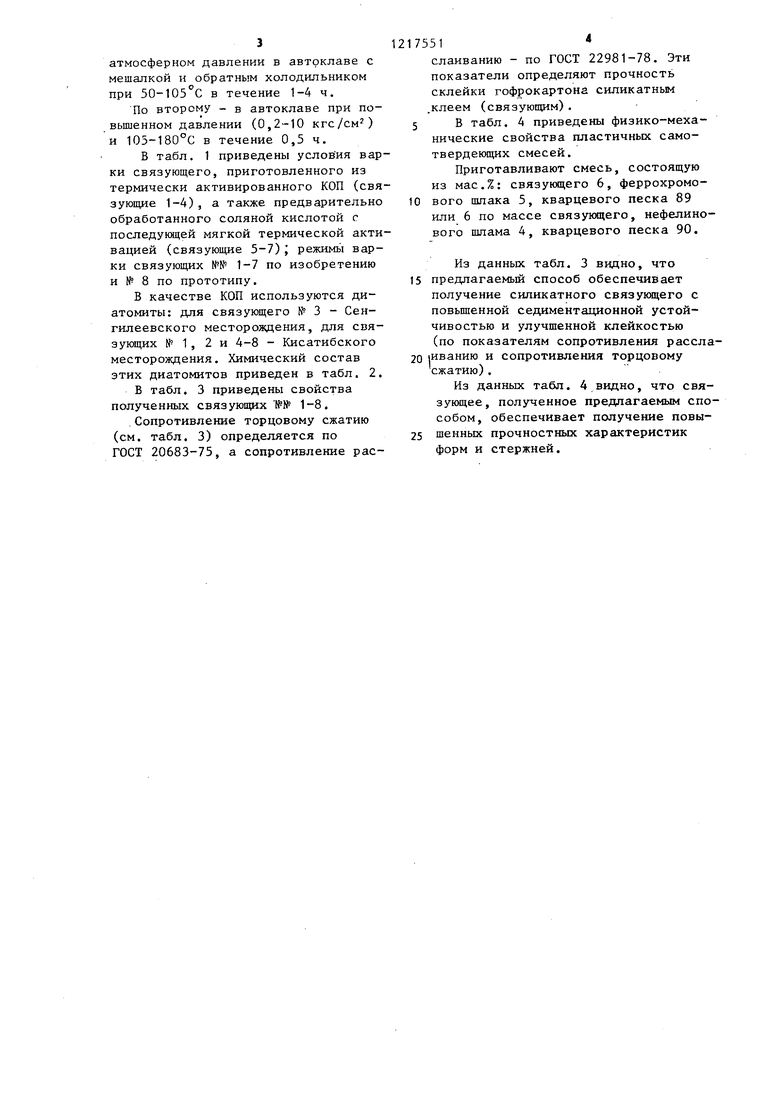

В качестве КОП используются диатомиты: для связующего № 3 - Сен- гилеевского месторождения, для связующих № 1, 2 и 4-8 - Кисатибского месторождения. Химический состав этих диатомитов приведен в табл. 2.

В табл. 3 приведены свойства полученных связующих №№ 1-8.

.Сопротивление торцовому сжатию (см. табл. 3) определяется по ГОСТ 20683-75, а сопротивление рас217551

слаиванию - по ГОСТ 22981-78. Эти показатели определяют прочность склейки гофрокартона силикатным ,клеем (связующим).

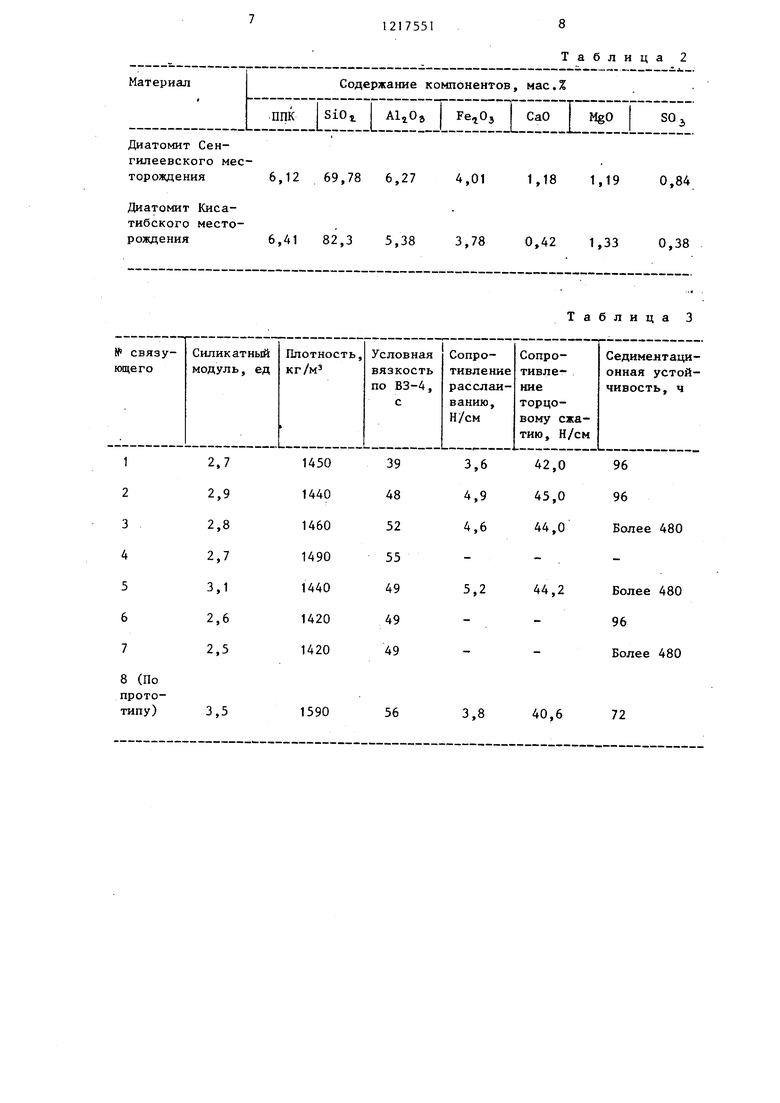

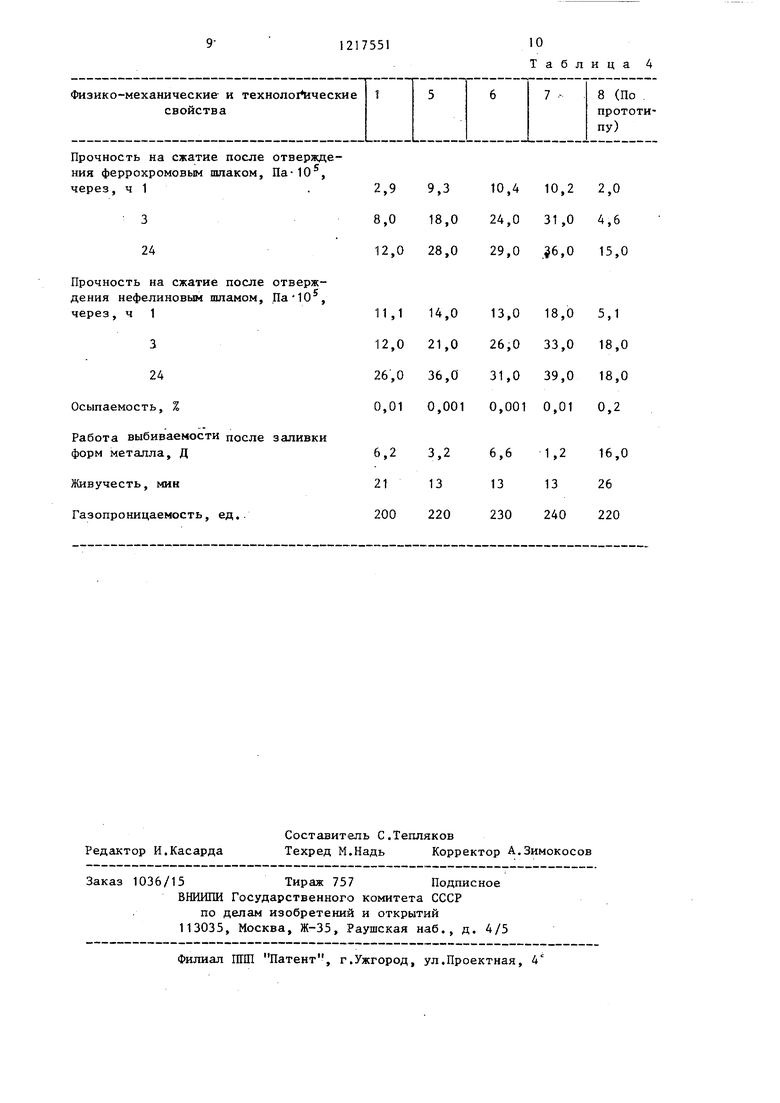

5 В табл. 4 приведены физико-механические свойства пластичных самотвердеющих смесей.

Приготавливают смесь, состоящую из мас.%: связующего 6, феррохромо- 10 вого шпака 5, кварцевого песка 89 или 6 по массе связующего, нефелинового шлама 4, кварцевого песка 90.

Из данных табл. 3 видно, что 15 предлагаемый способ обеспечивает получение силикатного связующего с повьшенной седиментационной устойчивостью и улучшенной клейкостью (по показателям сопротивления рассла- 20 (Иванию и сопротивления торцовому сжатию).

Из данных табл. 4 видно, что связующее, полученное предлагаемым способом, обеспечивает получение повы- 25 шенных прочностных характеристик форм и стержней.

I I -f- I + I

III-b II

ooо

IIIT-Г-,CM

lO О 1Л LO LO LO CO«-1ЛON00t

n M fo fsi csj m

ro

о Ю oo

in c

I--Г-.Tо en

Л in Lo

cyi LT) чО tNIroCO

Ю

r-

OvI

о -a- ro

о

1Л

CO

о

1Л 00

о to oo

о

LO oo

о

1Л CO

IN

- О

СЧо

о о oo

Ш-1-тCN

О

SI

оо

(ОЕ-.

ОО

осз ,

со в в

ио ts

«с ь

Диатомит Сен- гилеевского месторождения 6,12 69,78 6,27 4,01 1,18 1,19 0,84

Диатомит Киса- тибского месторождения 6,41 82,3 5,38 3,78 0,42 1,33 0,38

Таблица 2

Таблица 3

42,0 45,0 44,0

44,2

40,6

96 96 Более 480

Более 480

96

Более 480

72

Прочность на сжатие после ния феррохромовым шлаком. через, ч 1

3 24

Прочность на сжатие после дения нефелиновым шламом, через, ч 1

3

24 Осыпаемость, %

Работа выбиваемости после форм металла, Д

Живучесть, мин Газопроницаемость, ед..

Редактор И.Касарда

Составитель С.Тепляков

Техред М.Надь Корректор А.Зимокосов

Заказ 1036/15Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПИП Патент, г.Ужгород, ул.Проектная, 4

9,3

18,0

28,0

14,0 21,0 36,0 0,001

3,2

13

220

10,4 10,2 2,0 24,0 31,0 4,6 29,0 6,0 15,0

13,018,0

26,033,0

31,039,0

0,0010,01

5,1 18,0 18,0 0,2

6,6 1,2 16,0 13 13 26 230 240 220

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силикатного связующего | 1985 |

|

SU1243883A1 |

| Способ получения силикатного связующего | 1982 |

|

SU1072980A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2005 |

|

RU2285665C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| Труды Казанского геологического института | |||

| Казань, 1970, вып | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Льночесальная машина | 1923 |

|

SU245A1 |

| Способ получения раствора силикатаНАТРия | 1978 |

|

SU823284A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-15—Публикация

1984-01-13—Подача