10

1 1243883

Изобретение относится к литейному производству и к промьшшенности . стройматериалов, а именно к способам получения силикатного связующего (клея), используемого для приготовления формовочных и стержневых смесей при получении отливок из цветных и черных сплавов, а также для прокладки .картона и гофрокартона в строительстве .

Цель .изобретения - повышение качества силикатного связующего за счет повьшения клеющей способности и улучшения выбиваемости литейных форм и стержней, а также снижение его себестоимости.

Сущность изобретения заключается в следующем.

При гидротермальной обработке компонентов исходного сырья при синтезе связующего протекают одновременно два процесса: растворение силикат- |Глыбы с образованием жидкого стекла (и химическое взаимодействие кремнезема и едкого натра с образованием раствора силиката натрия, т.е. также жидкого стекла. Совместное протекание этих двух процессов происходит взаимосвязано о Высокая удельная.потов для синтеза связующего выбрано и расчета получения жидкого стекла с силикатным модулем 2,0-3,1 с плотностью 1,44-1,46 г/см и с условной 5 вязкостью (ВЗ-4) 40-45 с.

«5

20

25

Изобретение осуществляют следующим образом.

Во вращающийся автоклав емкостью 4 л загружают 850 г силикат-глыбы с силикатным модулем 2,8; 290 г диатомита с содержанием 78 мае, % крем незема (227 г SiO); 140 г техничес кого едкого натра (136 г 100%-ного . NaOH) и 1415 г воды. Автоклав герметизируют, включают мешалку и электро обогрев. После достижения процесс проводят 3 ч. Автоклав охлаждают и выгружают связующее, Подобным образом получают связующие 1-6, указанные в табл, 1, изменяя только в соответствии с табл, 1 соотношение компонентов,

Силикатный модуль связующего регулируют соотношением аморфного крем незема, едкого натра и модулем исход ной силикат-глыбы, получая необходи мый модуль в зависимости от техниче ких требований в пределах 2,4-3,3,

Связующее, полученное предлагаеверхность кремнезема осадочных пород зо способом, характеризуется повы- (КОП) (по 60 м /г), наличие приме- )Шенной седиментационной устойчи- сей (Fe, Са, А1, Mg) в виде силикатов вЬстью, Так, если седим ентационная и о1ссидов способствует образованию

устойчивость 48 ч, то для предлагае го связующего она составляется 480 720 ч. Связующее, полученное согласно предлагаемому способу, используют для приготовления пластичных само- твердеюшдх смесей (ПСС), жидкоподвиж ных самотвердеющих смесей (ЖСС) и смесей, отверждаемых продувкой угле кислым газом (С -процесс), В качест ве отвердителя для ЖСС и ПСС исполь зуют феррохромовый щлак по ТУ 14-11 95-74 и нефелиновый шлам по СТУ 30- 748-64, Клеющая способность получен ного связующего проверялась по сопротивлению торцовому сжатию по ГОСТ 20683-75 и по сопротивлению расслаи ванию по ГОСТ 22981-78 с картоном Д по ГОСТ 73-76-77,

.надмолекулярных структур при образовании раствора силиката натрия, протеканий) каталитических процессов деполимеризации, что в конечном счете приводит к образованию связующего, которое по свойствам отличается как

от жидкого стекла, так и от связующего только на основе КОП, .

Силикат натрия растворимый используют по ГОСТ 13079-81, Аморфный кремнезем используют в виде трепела или диатомита с содержанием двуокиси кремния не менее 75 мас.%. Едкий натр используют по ГОСТ 2263-71, воду - водопроводную.

Связующее приготавливают в aBTo-- клаве, снабженном перемешивающим устройством. Все компоненты для приготовления загружают в автоклав, герметизируют, создают давление водяным паром или включают электрообогрев и после достижения заданной температуры процесс проводят 2-4 ч. После охлаждения связующее готово для применения , Содержание исходных ингредиентов для синтеза связующего выбрано из расчета получения жидкого стекла с силикатным модулем 2,0-3,1 с плотностью 1,44-1,46 г/см и с условной вязкостью (ВЗ-4) 40-45 с.

Изобретение осуществляют следующим образом.

Во вращающийся автоклав емкостью 4 л загружают 850 г силикат-глыбы с силикатным модулем 2,8; 290 г диатомита с содержанием 78 мае, % кремнезема (227 г SiO); 140 г технического едкого натра (136 г 100%-ного . NaOH) и 1415 г воды. Автоклав герметизируют, включают мешалку и электрообогрев. После достижения процесс проводят 3 ч. Автоклав охлаждают и выгружают связующее, Подобным образом получают связующие 1-6, указанные в табл, 1, изменяя только в соответствии с табл, 1 соотношение компонентов,

Силикатный модуль связующего регулируют соотношением аморфного кремнезема, едкого натра и модулем исходной силикат-глыбы, получая необходи- мый модуль в зависимости от технических требований в пределах 2,4-3,3,

Связующее, полученное предлагае1 способом, характеризуется повы- )Шенной седиментационной устойчи- вЬстью, Так, если седим ентационная

способом, характеризуется повы- )Шенной седиментационной устойчи- вЬстью, Так, если седим ентационная

устойчивость 48 ч, то для предлагаемого связующего она составляется 480 - 720 ч. Связующее, полученное согласно предлагаемому способу, используют для приготовления пластичных само- твердеюшдх смесей (ПСС), жидкоподвиж- ных самотвердеющих смесей (ЖСС) и смесей, отверждаемых продувкой углекислым газом (С -процесс), В качестве отвердителя для ЖСС и ПСС используют феррохромовый щлак по ТУ 14-11- 95-74 и нефелиновый шлам по СТУ 30- 748-64, Клеющая способность полученного связующего проверялась по сопротивлению торцовому сжатию по ГОСТ 20683-75 и по сопротивлению расслаиванию по ГОСТ 22981-78 с картоном Д-2 по ГОСТ 73-76-77,

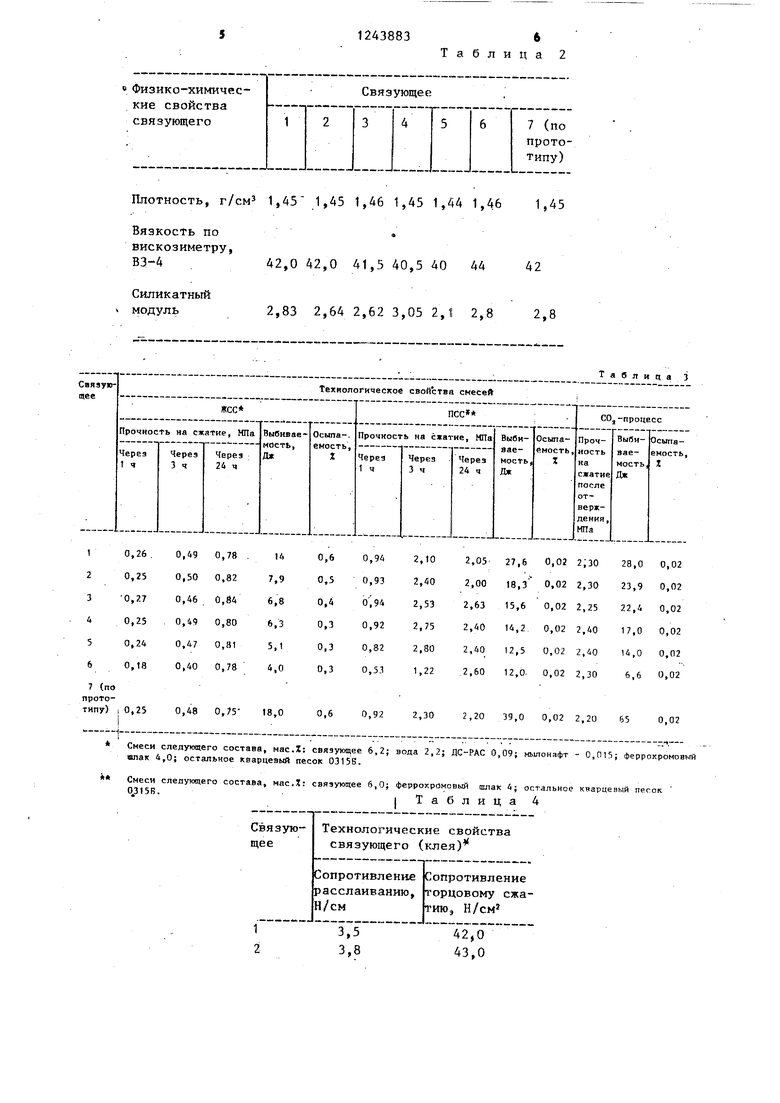

В табл. 1 приведены составы исходных компонентов для приготовления предлагаемых 2-6 и по прототипу 7 связующих,

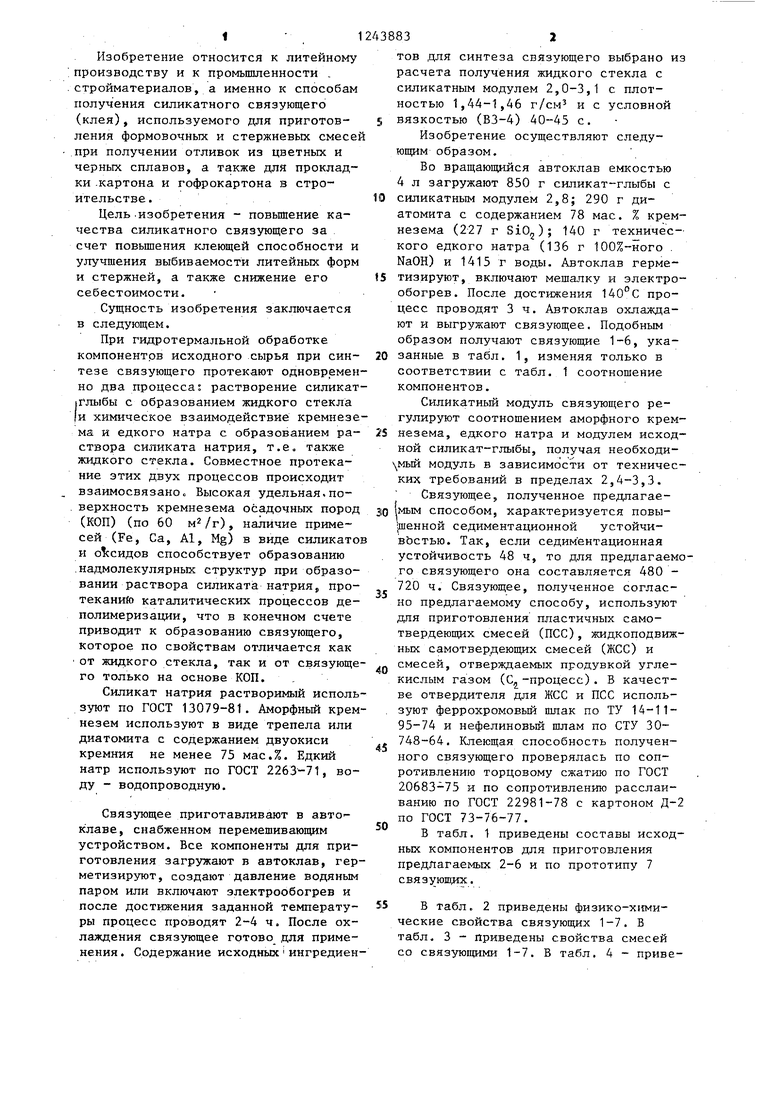

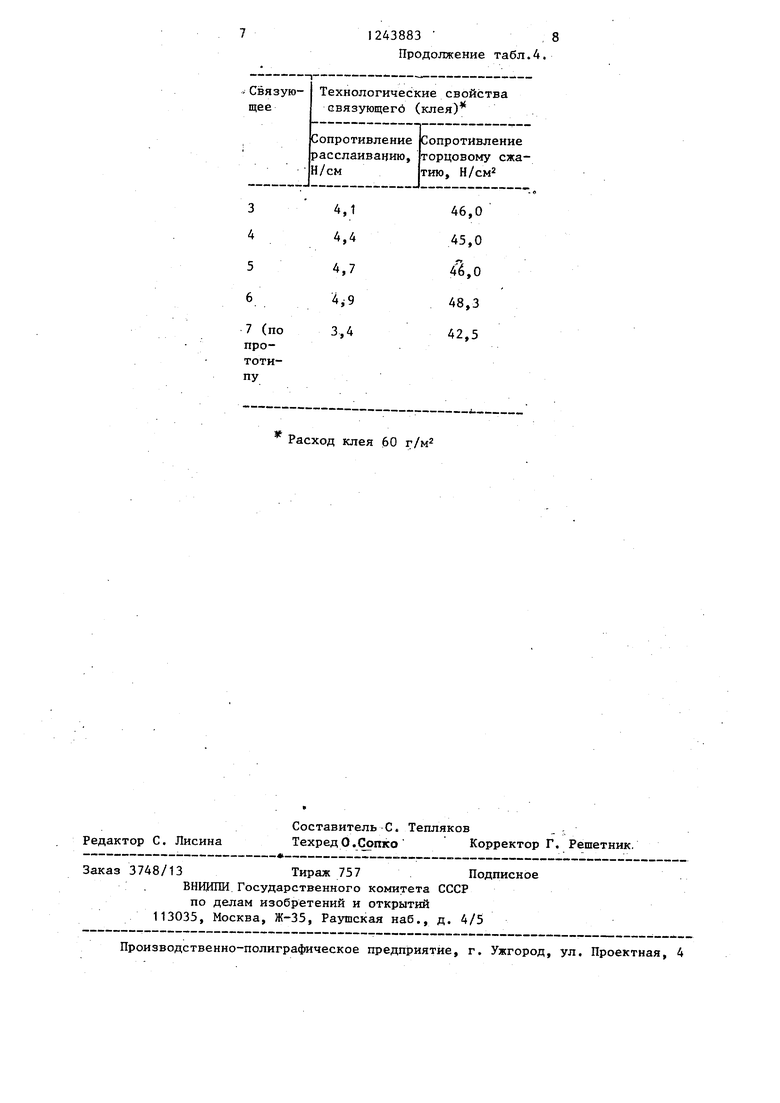

В табл, 2 приведены физико-химические свойства связующих 1-7, В табл, 3 - Приведены свойства смесей со связующими 1-7, В табл, 4 - приведены свойства связующих, полученных предлагаемым способом, находящиеся

.на одном уровне с жидким стеклом (ГОСТ 13078-81), однако выбиваемость смесей с предлагаемым связующим в несколько раз луюче.

Из табл. 4 видно, что связующие 2-5 имеют лучшую клеющую способность

Лучшая выбиваемость смесей с предлагаемым связующим объясняется наличием органических остатков микроорганизмов с составе аморфного кремнезема осадочных пород (диатомита, трепела) . При термическом ударе во,., время.заливки форм металлом происхо- дит деструкция этих оетатков, выделяющиеся газы разупрочняют смесь, в результате чего улучшается ее выбив. ка.

Более высокая клеющая способность предлагаемого связующего по сравнению с жидким стеклом, полученным по

39,95 36, 8 33,6 .27,6 (85) (80) (70) (60)

53 54 54 54

диатомит5,01

трепел- - Едкий, натр (в пересчете на 100%-ный) 2,04 3,42 -4,7

5,78 7,7

прототипу, объясняется тем, что чрезвычайно развитая поверхность диатомитов, сформированная кремнеземом, глиноземом и оксидами Са, Mg, Fe, при. химическом взаимодействии кремнезема с едким натром формирует более высокую степень полимеризации олиго- меров силикатов натрия, образующихся как из КОП, так и при растворении силикат-глыбы. Высокая степень олиго- меризации силикатов способствует по- вьшению адгезии связующего к картону и улучщению его проклейки.

ПоЙожительный эффект .при внедрении предлагаемого силикатного связующего создается за счет уменьшения работы выбивки и обрубки отливок, уменьшения расхода клея при проклейке картона и уменьшения себестоимости связующего, так как можно до 50% жидкого стекла заменить связующим из КОП..

Таблица 1

23,0 19,2 (50) (40)

48 XI00)

54

52

52

- 5,78 7,7 - 14,88 19,65 13,3

5,1 8,12 9,15

Плотность, г/см 1,45 .1И5 1,45 1,44 1,46

42,0 42,0 41,3 40,5 40 44 2,83 2,64 2,62 3,05 2,1 2,8

Смеси следующего состава, мас,1: связующее 6,2; вода 2,2; ДС-РАС 0,09; мылонафт - 0,015; феррохромояьгй шпак 4,0; остальное кварцевый песок 0315G.

Смеси следующего состава, мае,: связующее 6,0; феррохромовый ошак А; остальное кварцевый песок

°- -|Таблица4

Таблица 2

,45

42

2,8

Таблиц

3,5

3,8

42,0 43,0

Расход клея 60 г/м

Редактор С. Лисина

Составитель С. Тепляков . -.

Техред О.Сопко Корректор Г. Решетник.

Заказ 3748/13Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силикатного связующего преимущественно для изготовления литейных форм и стержней | 1984 |

|

SU1217551A1 |

| Способ получения силикатного связующего | 1982 |

|

SU1072980A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU944722A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1995 |

|

RU2096124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188155C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНЫХ ПОКРЫТИЙ | 1992 |

|

RU2036764C1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ ИЗ ЗОЛЫ РИСОВОЙ ШЕЛУХИ | 1996 |

|

RU2106304C1 |

| Патент США № 4316744, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ получения низкомодульного жидкого стекла | 1978 |

|

SU1013404A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское Свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Григорьев П.А., Матвеев М.А | |||

| Растворимое стекло | |||

| М.: Гос | |||

| издательство литературы по строительным мате риалам, 1956, с | |||

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-02—Подача