|

1чЭ

со

00 Изобретение относится к литейному производству, а именно к способа получения силикатных связующих. Известны мокрые способы получени растворимых силикатов щелочных металлов, связанные с гидротермальной и гидробаротермальной обработкой предварительно подготовленной компо зиции, состоящей из щелочного водно го раствора и кремнезема fl . Однако известные способы продолжительны :по времени, требует значительного расхода тепловой энергии и не позволяют получать из-за непол ного растворения кремнезема при сок ращении времени растворения высокие связующие свойства силикатных связуюйщх. Применение в известных способах исходного аморфного .кремнезема в виде пылей - отходов промышлен ного производства увеличивает время их растворения и сообщает формовочным смесям, приготовленным на связуюошх из этих материалов, высокую остаточную прочность (прочность стержней или форм после заливки). Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения силикатного связующего, заключающийся во взаимодействии летучих пылей, содержащих кремнезем, и водных растворов едких щелочей при повьаиенных температурах и избьигочном давлении. Согласно способу связующее приготавливают в еле- , дующей чоспедовательности операций: предварительно приготавливают водпа& pacTBOjp едкой щелочи концентрации 6-15%, загружают автоклав или реактор кремнеземом в виде промыш-. ленных отходов, затем загружают автоклав згфанее подготовленным 6-15% ным раствором едкой щелоки, варка связующего производится с подогревом да 120-190 0 при давлении 2,918,6 бар далее выгрузка и охлаждение С23. Однако дайиый способ не предусма ривает нспользовгшия тепловой энергии, вьаделя«ввчейся при растворении ххшсталлической щелочи в воде из-за его зивчмтельнр замедляется процес 1ФИГОТОШЮИИЯ растворимых :я1ликатов смнжгиотся их связующие свойства. Цель изобретения - иитенсификащ1я щюцесса тфиготовления связуюв|его путем сокращеиия времени его вриготорлеиня и экономии электроэнергкн, а также пювыаение {фочности и у1|у шение выбиваемости смесей, Шэставленная цель достигается Tei.1, что согласно способу получения .силм с&тйого связующего, включаю11 ему рагстоорение кристаллической едкой К1ШЮЧИ в В€$де, загрузку в автоклав Ш1 О1; фмого креьшезема, нагрев и -вып держку при нагреве и избыточном давлении, растворение кристаллической едкой щелочи в воде производят после загрузки еев автоклав едно-временно с аморфным кремнеземом. При зтом в качестве аморфного, кремнезема применяют кремнистые осадочные породы - диатолит, трепел, спонголит, опоки. 1фемнистые осадочные породы (коп) представляют собой высокодисперсный, пористый материал с сильно развитой поверхностью. Химический состав КОП, мас.%: Аморфный кремнезем (SiOg)74-96 Оксиды (AljOj, Fe,0., CaO, MgOJ 3-25 Потери после прока- . . ливания Сппп) Остальное Удельная поверхность кремнеземистых осадочных пород составляет 2590 MVr. Ускорение процесса приготовления связующего происходит за счет двух факторов: более высокой температуры в автоклаве или реакторе за счет тепла, вьщеляеомго при растворении кристаллической щелочи в воде, и испрльзования в качестве аморфного кремнезема кремнистых осадочных пород, имекхцих боле тон ко дисперсную структуру. Скорость растворения кремнезема в вода, при прочих равных условиях, увеличивается с повьоиением температуры. В то же время при растворении кристаллической щелочи, например едкого натра выделяется 9940 ккал/кг на 200 воды. Это тепло повышает температуру композиции и ускоряет процесс растворения кремнезема, если вода, едкий натр и кремнезем одновременно помещены в какую-либо емкость. Повьаиение связующих свойств силикатного связующего, приготавливаеМОго по предлагаемому способу, объясняется следукхцими причинами, в щелочной среде растворимость кремнезема сильно возрастает с повышением температуры и с уменьшением размеров зерен SiO за счет интенсивной деполимеризации кремнезема с образованием силикатных ионов.. С увеличением количества растворенного кремнезема связующая способность силикатного связую(1|его увеличивается. По предлагаемому спосс бу, в отличие от известного, темпераггура среды выше и размер зерен меньШё, т.е. большая часть аморфного кремнезема за равный про южуток времени перейдет в раствор. Пример. Исходные мaтepиaJ . одновременно загружают в автоклавы, представляющие собой герьютическй закрываемое емкости из нержавеющей

стали и помещают в термостат, предт варительно нагретый до 95°С, В течение часа производят термальную обработку их, затем автоклавы охлаждают и из них извлекают полученное связующее. Количественное соотношение кремнистых осадочных пород к кристаллической едкой щелочи, например едкому натру составляет (1,5-10):1, преимущественно ..- . (2-3): 1 мас.%, при содержании вода 30-7-0%, смесь обрабатывают при 85-250 С и давлении 1-30 10 Па, продолжительность варки - 0,.

Для получения сравнительньох данных п аллельно получают силикатные связующие по известному способу прототипу) и предлагаемому. В качестве аморфного кремнезема искусственного происхождения для известного способа используют крмнеземистую пыль (кп), -являющуюся побочным продактом производства кристаллического кремния и представляющую собой тонкую, непористую, высококремнеземистую пыль следующего общего химического состава, мас.%:

Общий углерод 3-10 А1ар .1-4

FejjOj1,5-1,6

СаО0,3-1,7

SiO,

Остальное

Удельная поверхность КП составляет около 20 ,

В качестве аморфного кремнезема по предлагаемому способу используют диатомит Сингилеевского месторождения, средний химический состав которого, мас.%:

79,78

SiO. 6,27

, 4,01 FeaO, 1,18 СаО

MgO1,19

SOj,0,84

ПППОстальное

Удельная поверхность диатомита Сенгилеевского месторождения составляет около 60 .

Предлагаемый способ обеспечивает получение силикатного связующего с модулем 1,5-4 ,0. регулировка 1эначения модуля осуществляется измене 20-при загрузке

нием соотношения - --- NaOH-В автоклав или реактор, где КОП кремнистые осадочные,породы, NaOHедкий натр, взятый в обезвоженном состоянии.

Плотность силикатных связующих, получаемых по предлагаемому способу, можёт колебаться в пределах 1,11,7 г/см. Плотность силикатного связующего регулируется либо измене0нием концентрации силикатных образований IK аз О и SiO-j), либо изменением модуля Сосновные окислы , KgO и т.д. повышают плотность несколько больше, чем кремнезем), ли5бо изменением термодинамических параметров варки связующего.

Приготавливают формовочные смеси с одинаковым количественным содержа0нием силикатных связующих. Для проверки прочности при сжатии испытывают образцы по ГОСТ 2189-78. Выбиваемость смесей определяют по показателям прочности стандартных образ5цов при сжатии после нагрева до 1000°С в печи в течение 30 мин и охлаждения вместе с печью.

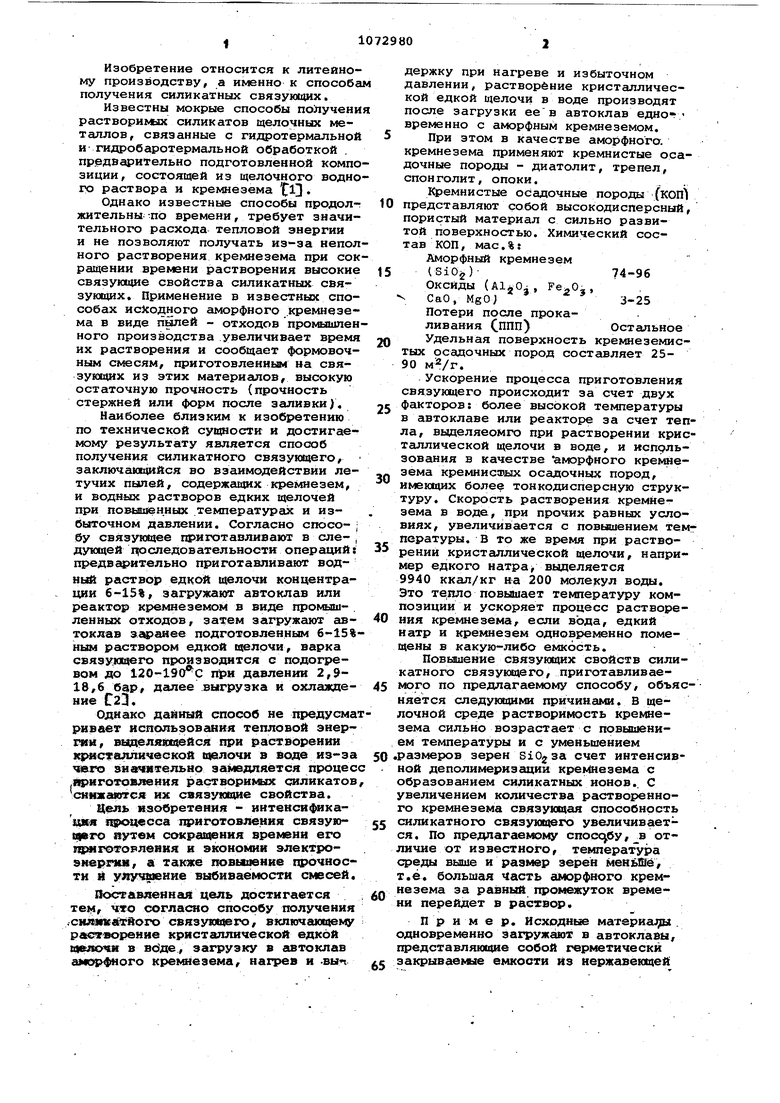

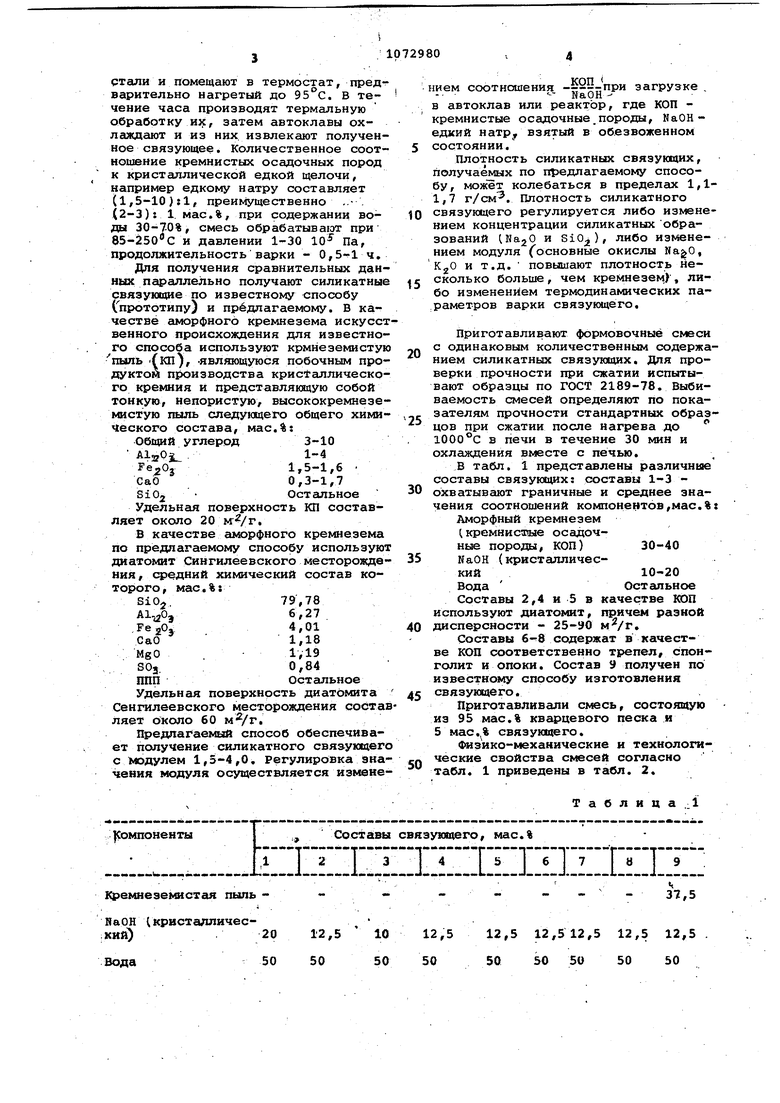

В табл. 1 представлены различнЕяе составы связуюйу1х: составы 1-3 0охватывают граничные и среднее значения ссютношений компонентов,мас.%: Аморфный кремнезем (кремнистые осадочные порода, коп) 30-40

5 NaOH (кристаллический10-20Вода Остальное Составы 2,4 и 5 в качестве ШП используют диатомит, причем разной дисперсности - 25-ЭО .

0

Составы содержат в качестве КОП соответственно трепел, спонголит и опоки. Состав 9 получен по известному способу изготовления связующего.

5

Приготавливали смесь, состоящую из 95 мас.% кварцевого песка и 5 мас.% связуюьхего.

4эдзико-механические и технологические свойства смесей согласно

0 табл. 1 приведены в табл. 2.

Таблица.:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1995 |

|

RU2096124C1 |

| Способ получения силикатного связующего | 1985 |

|

SU1243883A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2189941C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

1.СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СВЯЗУЮЩЕГО, включакяций растворе вне кристаллической едкой щелочи в воде, загрузку в автоклав аморфного кремнеземау нагрев и выдержку при нагреве и избыточном давлении, о тличающийся тем, что, с целью интенсификации процесса приготовления связующего путем сокращения времени его приготовления и экономии электроэнергии, а также повьидения прочности и улучшения выбиваемости смесей, растворение кристаллической едкой щелочи в воде производят после загрузки ее в автоклав одновременно с аморфным кремнеземом. 2. Способ по п..1, о т л и ч аю щ и и с я тем, что в качестве аморфного кремнезема применяют кремнистЕле осадочные породы - диатомит, о трепел, спонголит, опоки. (Л

NaOH Чкристалличес.хий)20 12,5 10 50 50 12,5 12,5 12,512,5 12,5 12,5 50 50 50 50 50 50

дисперсч

37,5

40 37,5

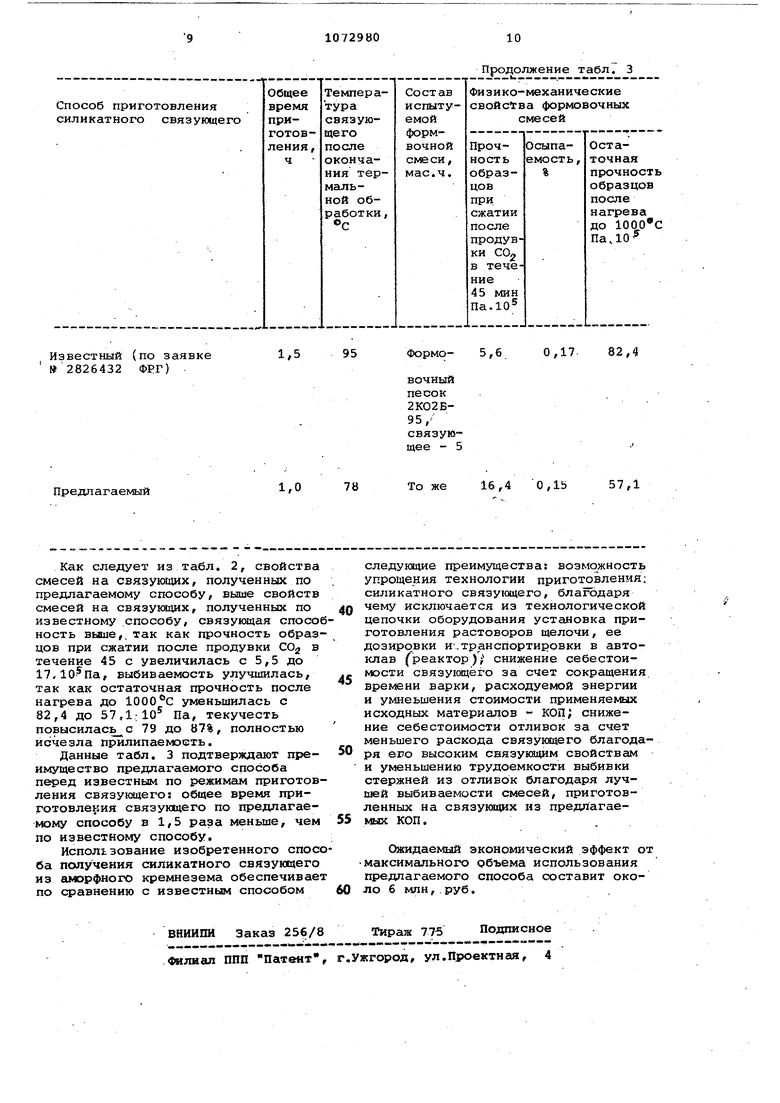

30 Физико-механические и технологические свойi:i:1, 2 ства смесей Прочность при сжатии после продувки СО в течение 45 с. Па,10 10,8 12,2 0,15 0,10 Осыпаемость, % Остаточная прочность после нагрева до , Па,10 57.1 Практ Живучесть, ч Прочность при сжатии после продувки СО, Па,-юЗ, через 17,4 17,3 15.2 Прочность при сжатии до продувки СОд, Па 10 С в сьфом состоянии) ) Текучесть до продувки Газопроницаемость до 160 продувки, ед. Газопроницаемость после продувки СО2, ед. Прилипаемость к оснастке после продувки, % Газотворность при заливке металлом, Термостойкость,С

Продолжение табл. 1

37,Ь

37,5

37,5 37,5

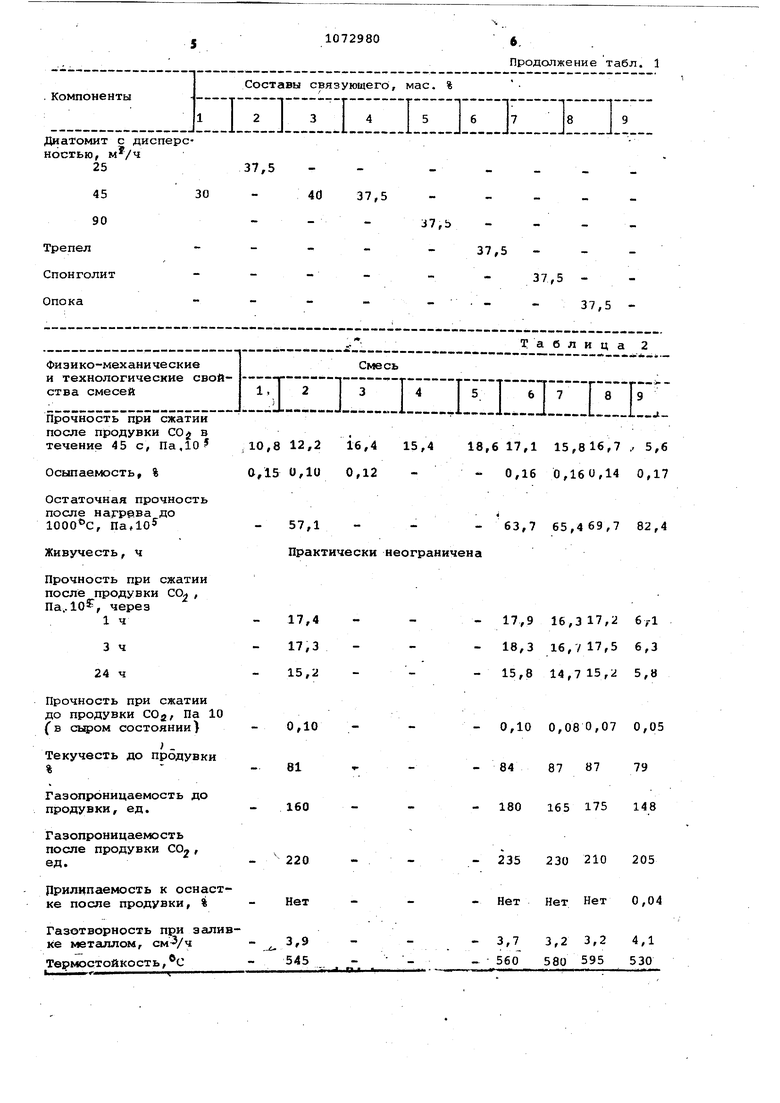

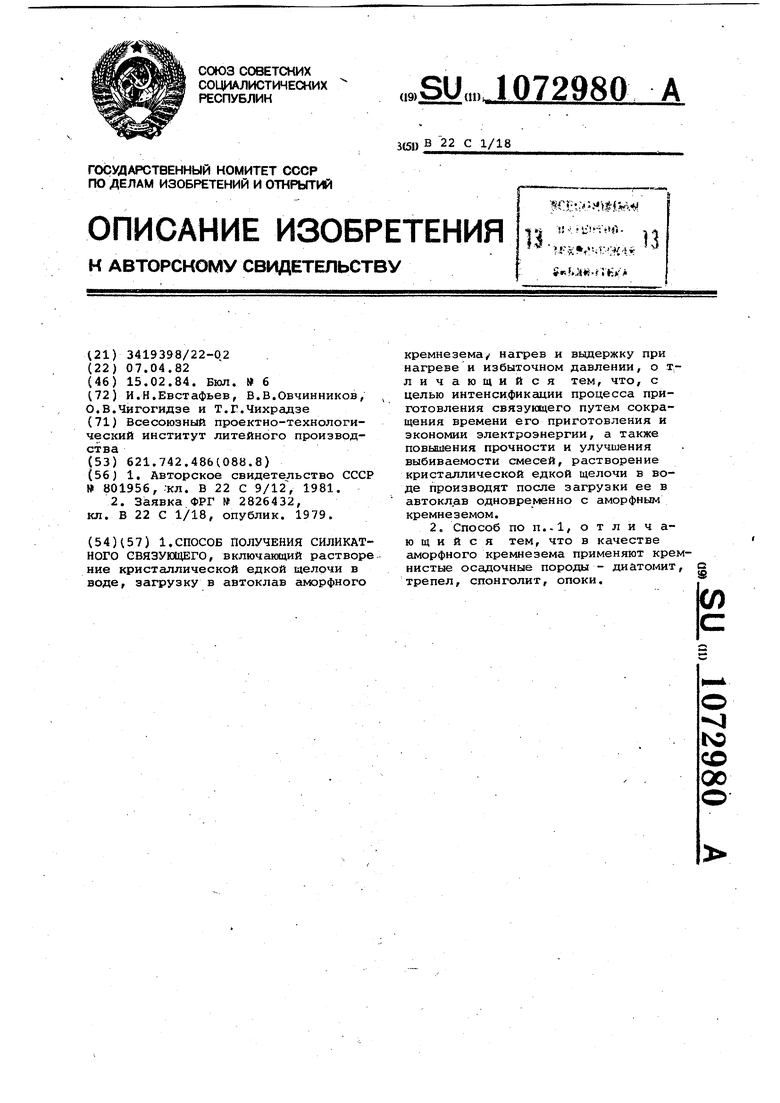

Таблица 2 niz:: 15,816,7 0,160,14 65,469,7 82,4 16,3 17,2 16,7 17,5 14,7 15,2 0,080,07 0,05 87 87 79 165 175 148 30 210 ет Нет ,2 3,2 80 595 В табл. 3 в зависимости от порядка аагрузки компонентов приведены свойства смесей с использованием

КП 3,0

заявке ФРГ) NaOH 1,0 (кристаллический)

вода

Диатомит 3,0 КаОН 1,0 (кристаллический ) Вода 4,0

КП - кремнеземистая пыль.

Таблица 3

1,0 0,Ь

95

1,Q

95 iсвязующего, полученного по предлагаемому и нэГвестному спосо1бам.

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для изготовления литейных стерж-НЕй и фОРМ, ОТВЕРждАЕМыХ пРОдуВКОйВОздуХОМ | 1979 |

|

SU801956A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЛЕЧЕНИЕ КОКЦИДИОЗА ВНУТРИМЫШЕЧНЫМИ КОМПОЗИЦИЯМИ ТРИАЗИНА | 2013 |

|

RU2826432C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1984-02-15—Публикация

1982-04-07—Подача