Изобретение относится к литейном производству и может быть исполь- завано при производстве отливок по выплавляемым моделям.

Цель изобретения - обеспечение разной скорости охлаждения по высоте залитой металлом оболочки, а также усиление разницы скорости ох- (лаждения по высоте залитой металлом оболочки.

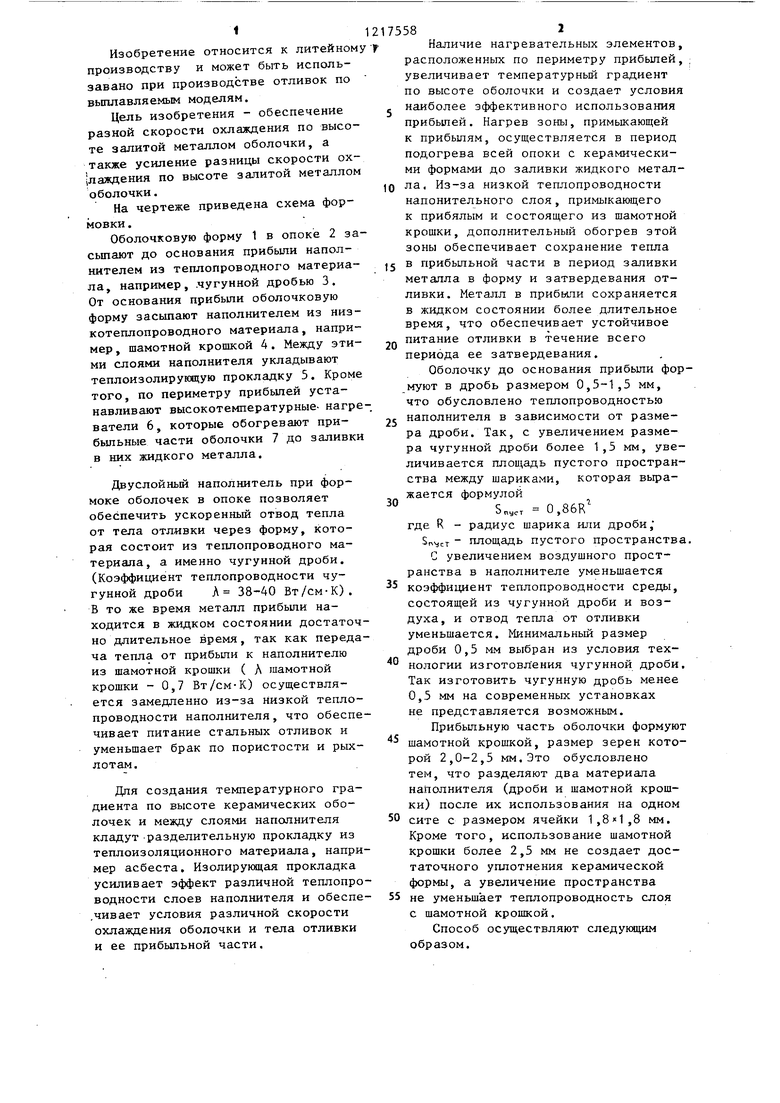

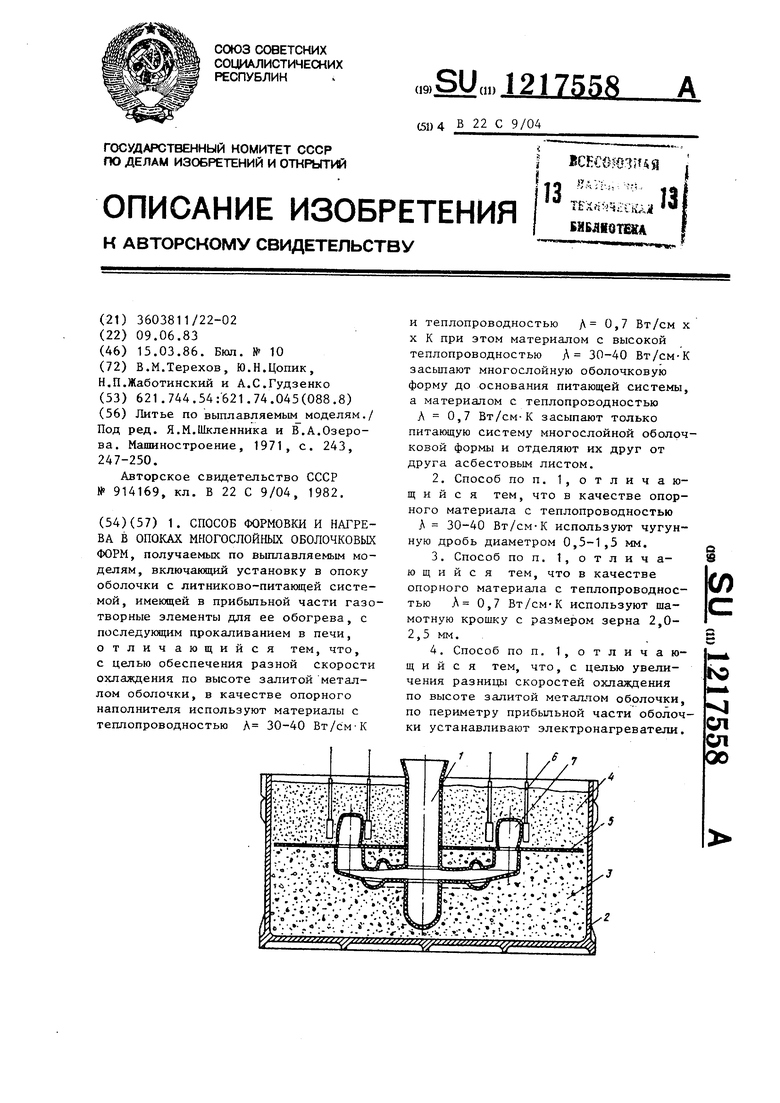

На чертеже приведена схема формовки .

Оболочковую форму 1 в опоке 2 за сьтают до основания прибыли наполнителем из теплопроводного материала, например, .чугунной дробью 3. От основания прибыли оболочковую форму засыпают наполнителем из низкотеплопроводного материала, например , шамотной кроткой 4. Между этими слоями наполнителя укладывают теплоизолирующую прокладку 5. Кроме того, по периметру прибьшей устанавливают высокотемпературные- нагреватели 6, которые обогревают прибыльные части оболочки 7 до заливки в них жидкого металла,

Двуслойньм наполнитель при фор- моке оболочек в опоке позволяет обеспечить ускоренный отвод тепла от тела отливки через форму, которая состоит из теплопроводного материала, а именно чугунной дроби. (Коэффициент теплопроводности чугунной дроби Л 38-40 Вт/см-К). В то же время металл прибыли находится в жидком состоянии достаточно длительное время, так как передача тепла от прибыли к наполнителю из шамотной крошки ( Л шамотной крошки - 0,7 Вт/см-К) осуществляется замедленно из-за Низкой теплопроводности наполнителя, что обеспечивает питание стальных отливок и уменьшает брак по пористости и рых- лотам.

Для создания температурного градиента по высоте керамических оболочек и между слоями наполнителя кладут-разделительную прокладку из теплоизоляционного материала, например асбеста. Изолиругадая прокладка усиливает эффект различной теплопроводности слоев наполнителя и обеспе .чивает условия различной скорости охлаждения оболочки и тела отливки и ее прибыльной части.

175582

Наличие нагревательных элементов, расположенных по периметру прибылей, увеличивает температурный градиент по высоте оболочки и создает условия

- наиболее эффективного использования прибьшей. Нагрев зоны, примыкающей к прибылям, осуществляется в период подогрева всей опоки с керамическими формами до заливки жидкого метал)Q ла, Из-за низкой теплопроводности напонительного слоя, примыкающего к прибялым и состоящего из шамотной крошки, дополнительный обогрев этой зоны обеспечивает сохранение тепла

15 S прибыльной части в период заливки металла в форму и затвердевания отливки. Металл в прибьши сохраняется в жидком состоянии более длительное время, что обеспечивает устойчивое питание отливки в течение всего периода ее затвердевания.

Оболочку до основания прибыли формуют в дробь размером 0,5-1,5 мм, что обусловлено теплопроводностью

25 наполнителя в зависимости от размера дроби. Так, с увеличением размера чугунной дроби более 1,5 мм, увеличивается площадь пустого пространства между шариками, которая вьфа- жается формулой

SnycT О ,86R где R - радиус шарика или дроби,

SnvicT площадь пустого пространства.

С увеличением воздушного пространства в наполнителе уменьшается

35 коэффициент теплопроводности среды, состоящей из чугунной дроби и воздуха, и отвод тепла от отливки уменьшается. Минимальный размер дроби 0,5 мм выбран из условия технологии изготовления чугунной дроби. Так изготовить чугунную дробь менее 0,5 мм на современных установках не представляется возможным.

Прибыльную часть оболочки формуют

шамотной крошкой, размер зерен которой 2,0-2,5 мм. Это обусловлено тем, что разделяют два материала наполнителя (дроби и шамотной крошки) после их использования на одном

50 сите с размером ячейки 1,,8 мм. Кроме того, использование шамотной крошки более 2,5 мм не создает достаточного уплотнения керамической формы, а увеличение пространства

55 не уменьшает теплопроводность слоя с шамотной крошкой.

Способ осуществляют следующим образом.

30

40

3

в опоку засьшают чугунную дробь размером 0,5-1,5 мм на высоту 40- 50 мм. Затем на дробь устанавливают оболочки и засьшают их дробью до основания прибыльных частей оболочки. Уплотняют дробь .вибрированием в течение 0,2-0,5 мин. Затем на дробь в опорку кладут слой теплоизолирующей прокладки (асбестовый лист По периметру прибылей устанавливают нагревательные элементы (спиральные пластинчатые или силитовые) и засьшют шамотную крошку с размером зерна 2,0-2,5 мм до верхнего уровня опоки Вибрированием опоки в течение 0,2- 0,5 мин уплотняют наполнитель.

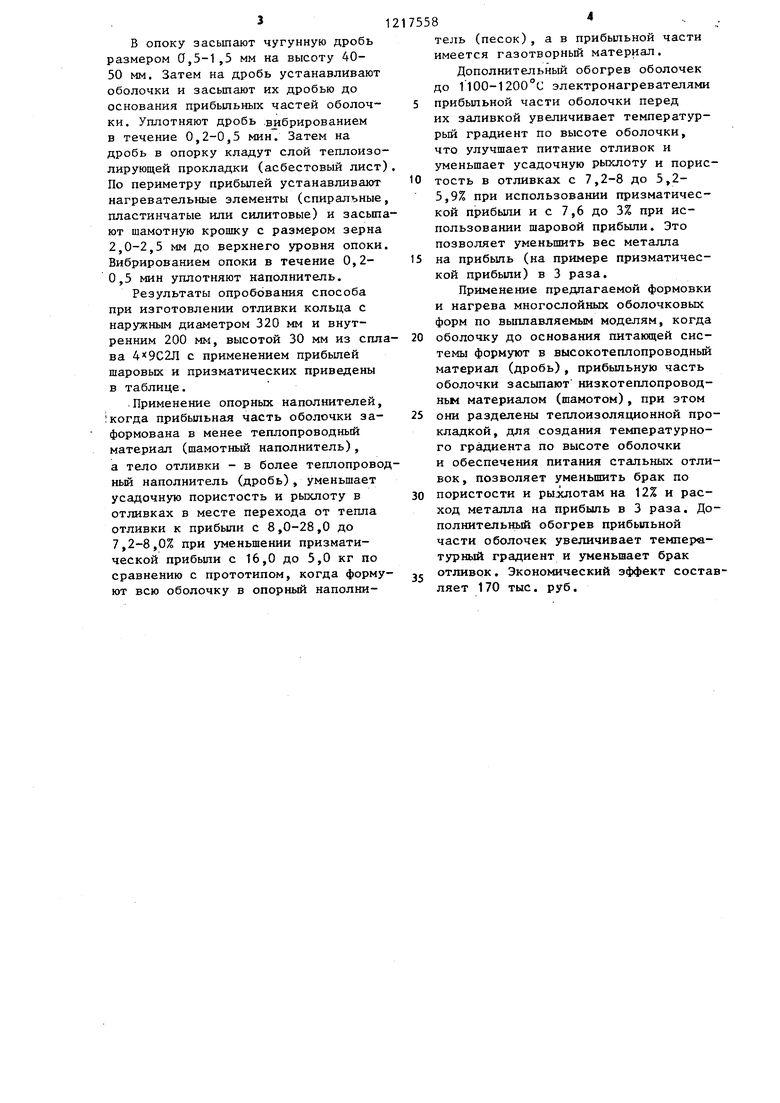

Результаты опробования способа при изготовлении отливки кольца с наружным диаметром 320 мм и внутренним 200 мм, высотой 30 мм из сплва с применением прибылей шаровых и призматических приведены в таблице.

Применение опорных наполнителей, :когда прибыльная часть оболочки за- формована в менее теплопроводный материал (шамотный наполнитель), а тело отливки - в более теплопрово ньй наполнитель (дробь) , уменьшает усадочную пористость и рыхлоту в отливках в месте перехода от тепла отливки к прибыли с 8,0-28,0 до 7,2-8,0% при уменьшении призматической прибьши с 16,0 до 5,0 кг по сравнению с прототипом, когда формуют всю оболочку в опорный наполни17558

тель (песок) , а в прибьиьной части имеется газотворный материал.

Дополнительный обогрев оболочек до 1100-1200°С электронагревателями

5 прибыльной части оболочки перед их заливкой увеличивает температур- рый градиент по высоте оболочки, что улучшает питание отливок и уменьшает усадочную рыхлоту и порис10 тость в отливках с 7,2-8 до 5,2- 5,9% при использовании призматической прибьши и с 7,6 до 3% при использовании шаровой прибыли. Это позволяет уменьшить вес металла

15 на прибыль (на примере призматической прибыли) в 3 раза.

Применение предлагаемой формовки и нагрева многослойных оболочковых форм по вьшлавляемым моделям, когда 20 оболочку до основания питающей системы формуют в высокотеплопроводньй материал (дробь) , прибыльную часть оболочки засыпают низкотеплопровод- ньм материалом (шамотом), при этом

25 они разделены теплоизоляционной прокладкой, для создания температурного градиента по высоте оболочки и обеспечения питания стальных отливок , позволяет уменьшить брак по

30 пористости и рыхлотам на 12% и расход металла на прибыль в 3 раза. Дополнительный обогрев прибыльной части оболочек увеличивает температурный градиент и уменьшает брак

JC отливок. Экономический эффект составляет 170 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

| Способ изготовления цельнолитых облопаченных роторов | 1959 |

|

SU145994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Способ заливки литейных форм | 1986 |

|

SU1411099A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| Литье по выплавляемым моделям./ Под ред | |||

| Я.М.Шкленника и В.А.Озерова | |||

| Машиностроение, 1971, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Авторское свидетельство СССР № 914169, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1983-06-09—Подача