Изобретение относится к области заливки расплавов и может быть использовано в литейном производстве. .

Цель изобретения - улучшение качества отливок и повьшение выхода годного литья.

Предложенный способ заливки применим для форм с открытыми прибылями и такая технология применяется, глав- ным образом, для фасонных ответственных отливок, имеющих разные толщины стенок и резкие переходы от тонких к топстым местам. В этих случаях для получения отливок без усадочных рако- вин и рыхлот .необходимо создать условия гарантированной подпитки жидким металлом утолщенных частей и направленной кристаллизации.

Заливку согласно предложенному способу начинают с заполнения формы с заданной скоростью через литниковую чашу до подъема металла в прибылях на 1/3 их высоты, а затем производят перерыв подачи металпа и его вы- дерласу.

Вьщержка после прерьшания заливки, равная 0,1-0,5 от времени заливки формы через чашу необходима для обеспечения равномерной и спокойной первона чальной направленной кристаллизации отливки. Если эта .выдержка менее 0,1 от времени заливки формь: через чашу, то не обеспечивается равномерная и спокойная первоначальная направлен- ная кристаллизация отливки, а также усложняется подготовка к последующей заливке формы из-за нехватки времени. Если вьщержка более 0,5 от времени заливки формы через.чашу, то это при- водит к перемерзанию металла в прибылях и последующая порция горячего металла, заливаемая в открытую при- бьть, уже не расплавит его.

Последующая заливка металла в од- ну из открытых прибылей позволяет пополнить прибьти новой порцией горячего металла и тем самым улучшить питание отливок, так как горячий металл

в прибылях увеличивает продолжитель

кость питания. Это позволяет также .уменьшить объем прибылей на 5-10%, В первый момент дальнейшая заливка металла в открытую прибыль производится с той же скоростью расхода металла, что и при первоначальной заливке,Это обеспечивает интенсивное перемешивание и разогрев металла в нижней части прибыли. При достижении уровня метал

0 5

0 с 0

г

0

ла в прибылях, равного 2/3 их высоты, скорость расхода уменьшают в 1,5-2 раза для увеличения интервала пополнения прибылей горячим металлом и их интенсивной работы по подпитке отливки на последуюш;их стадиях кристаллизации. Такой способ управления заливкой позволяет дополнительно уменьшить объем прибылей на 3-5% и улучшить качество отливок за счет уменьшения усадочных раковин и рыхлот. Снижение скорости расхода менее чем в 1,5 раза не увеличивает существенно времени работы прибылей. Снижение скорости расхода более чем в 2 раза приводит к переохлаждению металла в прибылях и к ухудшению подпитки отливки,

В нач,зле выдержки после прерывания заливки через чащу на зеркало металла открытых прибылей, не участвующих в заливке (т.е. тех прибьшей, че рез которые не производится последующая заливка), насыпают слой зк- зотермической смеси из расчета 0,1- 0,15 кг на каждый квадратный дециметр поверхности зеркала металла. Наличие экзотермической смеси на зеркале металла в открытых прибылях с начала указанной вьщержки способствует разогреву и поддержанию высокой температуры металла в них в период подъема мета,пла по высоте прибыли при заливке и после. Это увеличивает время подпитки отливки горячим металлом на Ю-15%о При этом при заливке горячего металла в одну из прибылей в других прибылях металл поднимается уже частично охлажденным и поэтому подпитка отливки этими прибылями частично- ухудшается, Указанный недостаток устраняет экзотермическая смесь, которая компенсирует потери-температуры мет.алла в тех прибьшях, которые не участвуют в заливке, в результате чего питание вс ей отливки получается равномерным. Слой экзотермической смеси менее О,1 кг/дм не обеспечивает должного разогрева и поддержания высокой Температуры жидкого металла в прибылях в течение всего периода пo : питки. Слой экзотермической смеси более 0,15 кг/дм приводит к нерационально1угу перерасходу ее. 1

В качестве экзотермической смеси для сплавов на основе черных металлов можно рекомендовать следующий состав, мас.%: алюминиевый порошок

марки АПВ 34; железная окалина (куз- ) 33; шамотный порошок 33.

Алюминиевый порошок является окисляемым элементом в смеси, железная окалина - окислителем шамотный порошок - наполнителем и теплоизолято- ром.

Опытно-промышленная проверка предлагаемого способа была проведена на отливках корпусов гидронасосов 8КЕ. ОСЮ.399 весом 48 кг (материал - нержавеющая сталь 12Х18Н9ТЛ). По тех- ническим условиям отливки испытываются гидравлическим давлением , 7,35 МПа, течь и потение не допускаются. По известному способу заливка производилась в разовые песчаные формы с закрытьдми прибылями только в литниковую чашу. Брак отливок по уса- дочным раковинам и пористости в среднем составлял 80%. С целью уменьшения брака бьша разработана новая технология заливки указанньгх корпусов

o

Экзотермическая смесь вступает в реакцию с жидким металлом и в течение подъема металла по высоте прибылей при дальнейшей заливке разогревает и поддерживает высокую температуру металла. После указанной вьвдержки производят дальнейшую заливку металла из ковша в третью открытую прибыль (в которую не насыпали экзотермическую смесь) со скоростью расхода металла 5 кг/с до заполнения прибылей на 2/3 их высоты, после чего скорость расхода уменьшают до 2,5-3 кг/с и с этой г скоростью завершают заливку формы. Такой режим дальнейшей заливки обеспечивает питание отливки горячим металлом в течение полной ее кристаллизации и тем самым сзтцественно улучшает качество литья. В результате заливки литейных форм согласно предлагаемому способу брак отливок 8КЕ.003.399 уменьшился с 80 до 10%. Заливку литейных форм предлагаемым

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма | 1987 |

|

SU1470422A1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| Литейная форма | 1980 |

|

SU999340A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Прибыль | 1986 |

|

SU1437141A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 1992 |

|

RU2088372C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Литейная форма | 1986 |

|

SU1405944A1 |

| Способ центробежного литья с вертикальной осью вращения и форма для его осуществления | 1985 |

|

SU1338968A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2014 |

|

RU2571238C2 |

Изобретение относится к технологии заливки расплавов и может быть использовано в литейном производстве. Цель - улучшение качества отливок и повьшение выхода годного литья. Заполнение формы с заданной скоростью начинают через литниковую чашу до подъема металла в прибылях на 1/3 их высоты, затем заливку прерьшают и делают выдержку металла, во время которой на зеркало металла в прибьтях за- сьтают теплозащитный материал, а потом производят окончательную заливку , через одну из прибылей до заполнения формы.Вьвдержку металла осуществляют в течение О, 1-0,5 времеш предыдущей ей заливки, а последующую заливку начинают с первоначально заданной скоростью и по достгсжении уровня металла в прибылях 2/3 их высоты скорость заливки уменьшают в 1,5-2,0 раза, J з.п. ф-лы. 2 табл. «

насосов по предлагаемому способу так- 25 способом производили при различных

же в разовые песчанные формы, но уже с тремя открытыми прибылями.

Заливка согласно предлагаемому спЪсобу применительно к указанным i отливкам производится следующим образом. Расплавленная сталь 12Х18Н9ТЛ при 1560-1580°С чайниковым ковшом заливается в литниковую чашу формы в течение 14с до заполнения открытых П1 ибьшей на 1/3 их высоты. В этом случае скорость расхода металла при весе отливки 48 кг и веса 1/3 прибылей 22 кг составляет

48 +22 - / 5 кг/с.

Эта скорость определяется для каждой отливки индивидуально. При достижении уровня металла в открытых прибылях, равного 1/3 их высоты, заливку в. чашу прерывают и дают вьздержку 1,5- 7 с. За время этой выдержки происходит равномерная, спокойная первоначальная кристаллизация отливки. Кроме того, вьщержка способствует растягиванию времени подпитки отливки,что в конечном счете положительно влияет на качество отливки. Сразу же после прерьшания заливки в чашу формы на зеркало металла двух прибылей, не

участвующих в дальнейшей заливке, насыпают слой экзотермической смеси по их высоты, .выдержку металла, во время 0,2-0,3 кг в каждую прибыль (площадь которой на зеркало металла в прибы- зеркала металла каддой прибыли равна

2 яг).

лях засыпают теплозащитный материал, и последующую заливку через одну из

35

режимах. Результаты заливки приведены в табл.1 и 2,

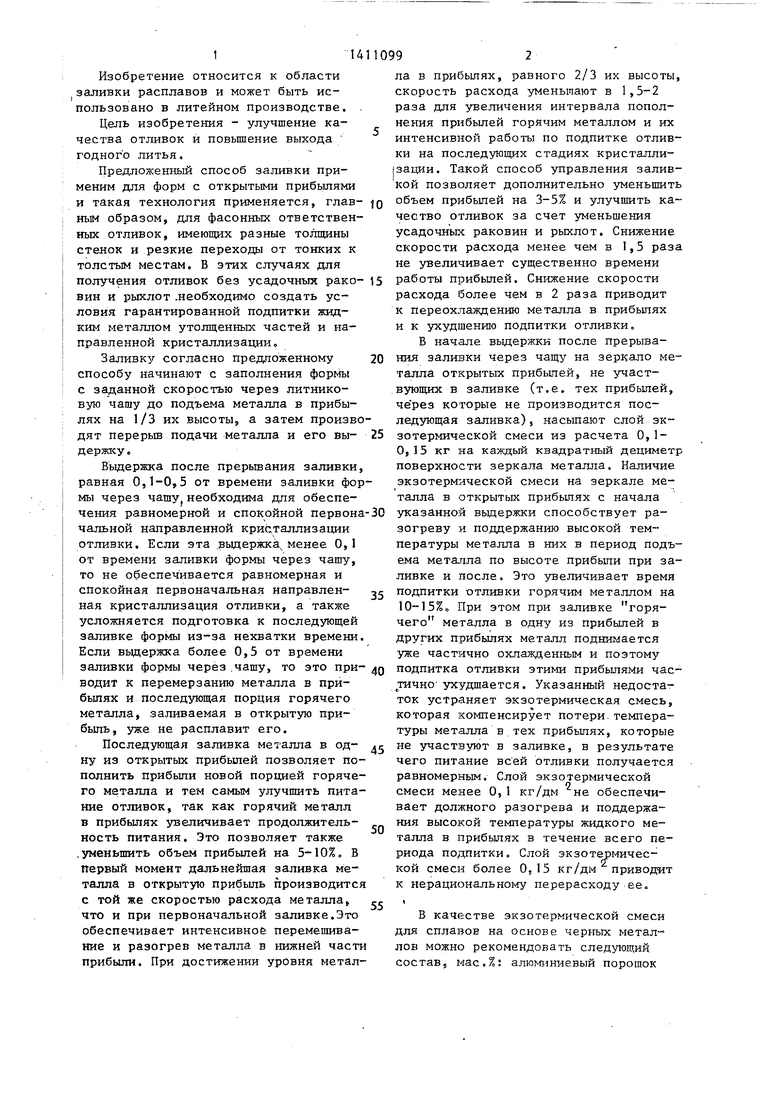

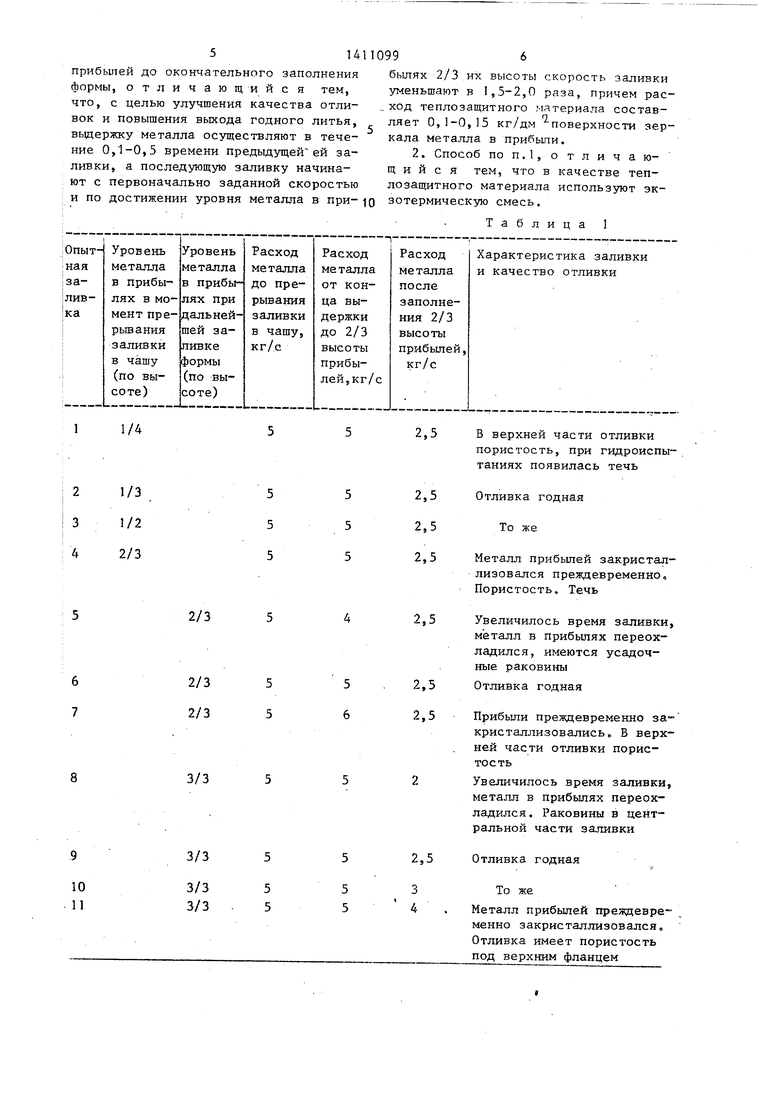

Из табл.1 и 2 видно, что отливки 30 получаются качественными при дости- жении металла в прибылях 1/3 их высоты, .прерывании заливки и выдержке 0,1-0,5 от времени заливки формы че- ре,з чашу при одинаковой скорости расхода металла до заполнения 2/3 высоты прибылей, после чего скорость расхода уменьшается в 1,5-2 раза. Расход экзотермической смеси наиболее рационален из расчета 0,1-0,15 кг на .Q каждый квадратный дециметр поверхности зеркала металла прибыли.

Таким образом, предложенный способ литейных форм резко сокращает Ърак литья в ев зли с ликвидацией дефектов усадочного происхождения, позволяет уменьшить расход металла на прибыли и тем самым повысить выход годного литья.

45

50

Формула изобретения

их высоты, .выдержку металла, во время которой на зеркало металла в прибы-

их высоты, .выдержку металла, во время которой на зеркало металла в прибы-

лях засыпают теплозащитный материал, и последующую заливку через одну из

прибыпей до окончательного заполнения формы, отличающийся тем, что, с целью улучшения качества отливок и повышения выхода годного литья, вьщержку металла осуществляют в течение 0,1-0,5 времени предыдущей ей заливки, а последующую заливку начинают с первоначально заданной скоростью и по достижении уровня металла в при-

1/4

1/3 1/2 2/3

5 5 5

2/3

2/3 2/3

3/3

3/3

3/3 3/3

5 5

5 5

былях 2/3 их высоты скорость заливки уменьшают в 1,5-2,0 раза, причем расход теплозащитного материала составляет 0,1-0,15 кг/дм поверхности зеркала мета;гша в прибыли.

Таблица 1

2,5 В верхней части отливки

пористость, при гидроиспы-. таниях появилась течь

2,5 Отливка годная 2,5 То же

2,5 Металл прибьтей закристаллизовался преждевременно. Пористость. Течь

2,5 Увеличилось время заливки, металл в прибылях переохладился, имеются усадочные раковины

2,5 Отливка годная

2,5 Прибыли преждевременно за- кристаллизовались В верхней части отливки пористость

2Увеличилось время заливки, металл в прибьшях переохладился . Раковины в центральной части заливки

2,5 Отливка годная

3То же

51/3-3/35

61/3-3/35

71/3-3/35

81/3-3/35

Таблица 2

металл его полностью не расплавил, отливка имела пористость под верхним фланцем

Металл в прибылях преждевременно закристаллизовался. Отливка имела йористость в средней части

Отливка годная То же

Часть экзотермической смеси не участвовала в работе. Отливка годная

| Способ заливки литейных форм | 1981 |

|

SU1061928A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Власов Н.Н | |||

| и др | |||

| Справочник по разливке черных металлов | |||

| М.; Металлургия, 1981, с.224-225. | |||

Авторы

Даты

1988-07-23—Публикация

1986-09-08—Подача