.

Изобретение относится к порошковой металлургии, в частности к способам формования изделий из негшас тичных керамических порошков с использованием пластифицирующих до БОК и может быть использовано при производстве изделий из ферритовьк материалов.

Цель изобретения - улучшение смачивания частиц порошка раствором связки, уменьшение потерь давлния на трение о стенки пресс-формы износа пресс-форм при формовании изделий.

Изобретение основано на введении в водньй раствор поливиниловог спирта комплексной добавки, содержащей лимонную кислоту, карбамид, диэ(||ир триэтаноламина и олеиновой кислоты, при их определенном соотношении, обеспечивающем одновременное улучшение смачиваемости частиц порошка, снижение потерь давления на трение о стенки пресс- формы и износа пресс-форм при прессовании изделий при сохранении на высоком уровне механической прочности прессовок.

В предлагаемом сочетании поливиниловый спирт склеивает частицы порошка, обеспечивая необходимую механическую прочность прессовок.

Карбамид и лимонная кислота улучшают смачивание частиц порошка раствором связки при гранулировании, уменьшая содержание пыли и улучшая реологические характеристики пресс-порошка в процессе прессования.

Диэфир триэтаноламина и олеиновой кислоты представляет собой маслянистую жидкость умеренной вязкости и вводится в пресс-порошок в качестве наружной смазки для уменьшения потерь давления на трение пресс-порошка о стенки пресс-формы, что уменьшает скорость износа пресс-форм, повьш1ает однородность распределения плотности в прессовках сложной формы, исключает прессовочные трещины.

Пример 1. Расчетные количества поливинилового спирта ПВС марки 16/1, ГОСТ 10779-79 и воды нагревают в пищеварочном котле до полного растворения(ПБС), после чего нагрев выключают и добавляют при помешивании лимонную кислоту

175702

ГОСТ 3652-69 4 и карбамид ГОСТ 669/-77 4 Охлажденную связку вводят в порошок Mvi- Z-h феррита марки 2000НМ-1 в количестве 10 мас.%, 5 перемешивают в бегунковом смесителе и просеивают через металлическую сетку с размером ячейки 0,5 мм. Полученный пресс-порошок подсушивают до необходимой влажности. Рас10 четное количество диэфира триэтаноламина и олеиновой кислоты вводят в пресс-порошок напылением на поверхность гранул с помощью пульверизатора.

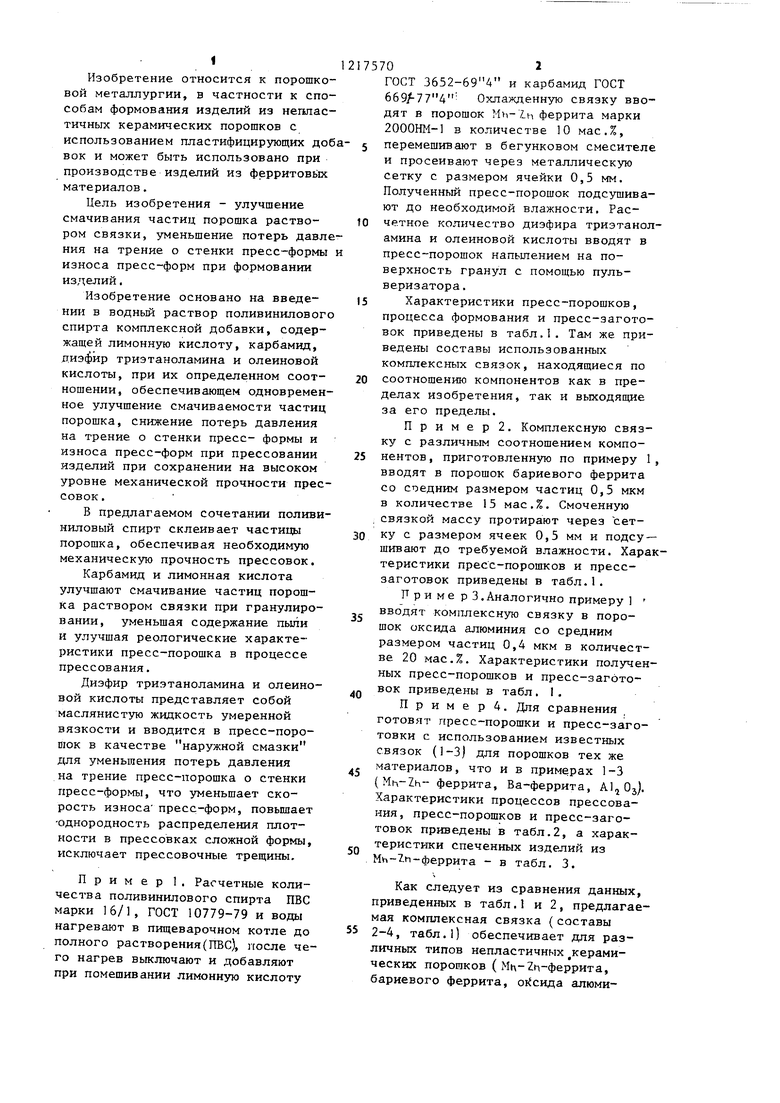

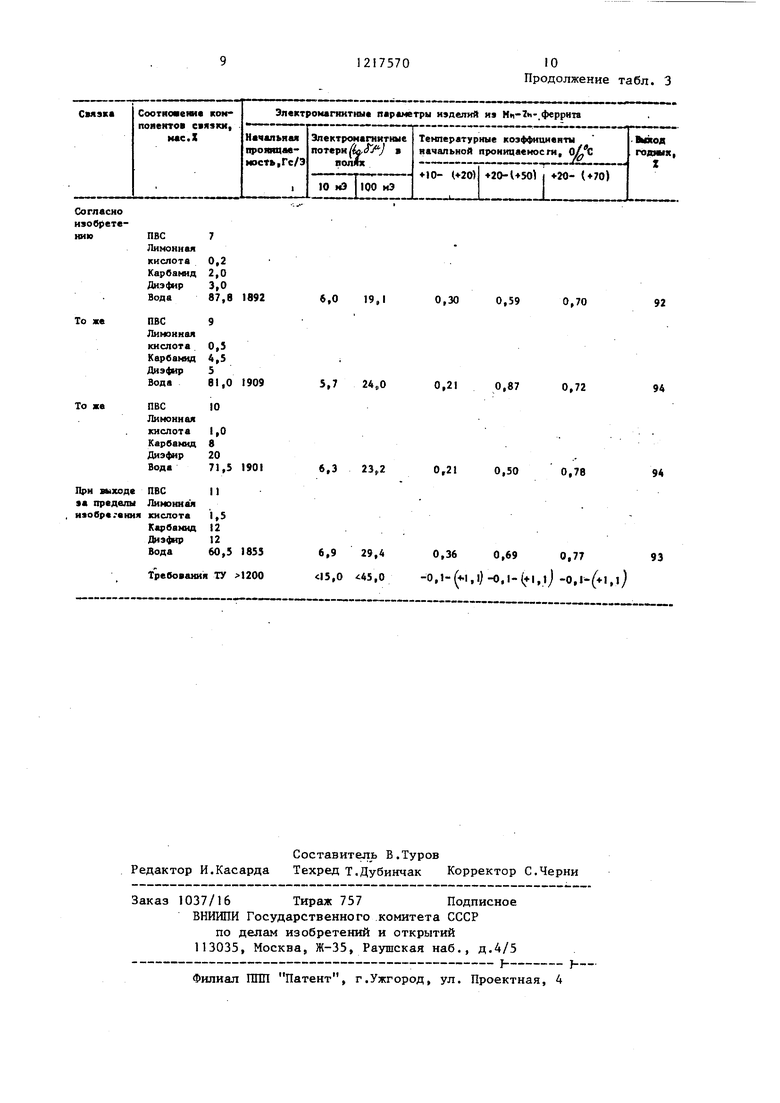

15 Характеристики пресс-порошков, процесса формования и пресс-заготовок приведены в табл.1. Там же приведены составы использованных комплексных связок, находящиеся по

20 соотношению компонентов как в пределах изобретения, так и выходящие за его пределы.

Пример 2. Комплексную связку с различным соотношением компо25 нентов, приготовленную по примеру 1, вводят в порошок бариевого феррита со средним размером частиц 0,5 мкм в количестве 15 мас.%. Смоченную связкой массу протирают через сет30 ку с размером ячеек 0,5 мм и подсушивают до требуемой влажности. Характеристики пресс-порошков и пресс- заготовок приведены в табл.1.

Приме р 3. Аналогично примеру вводят комплексную связку в порошок оксида алюминия со средним размером частиц 0,4 мкм в количестве 20 мас.%. Характеристики полученных пресс-порошков и пресс-заготовок приведены в табл. I.

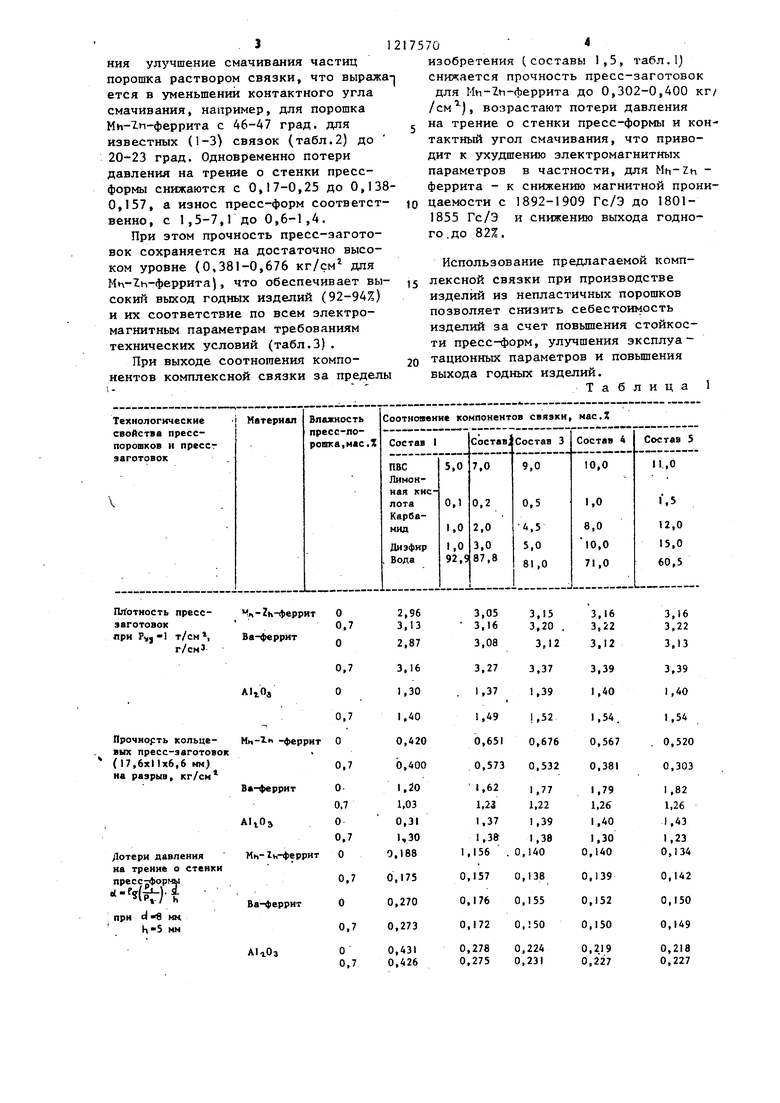

П р и м е р 4. Для сравнения готовят пресс-порошки и пресс-заготовки с использованием известных связок (1-3) для порошков тех же

, материалов, что и в примерах 1-3 (Mh-Zh- феррита, Ва-феррита, . Характеристики процессов прессования, пресс-порошков и пресс-заготовок приведены в табл.2, а харак40

50

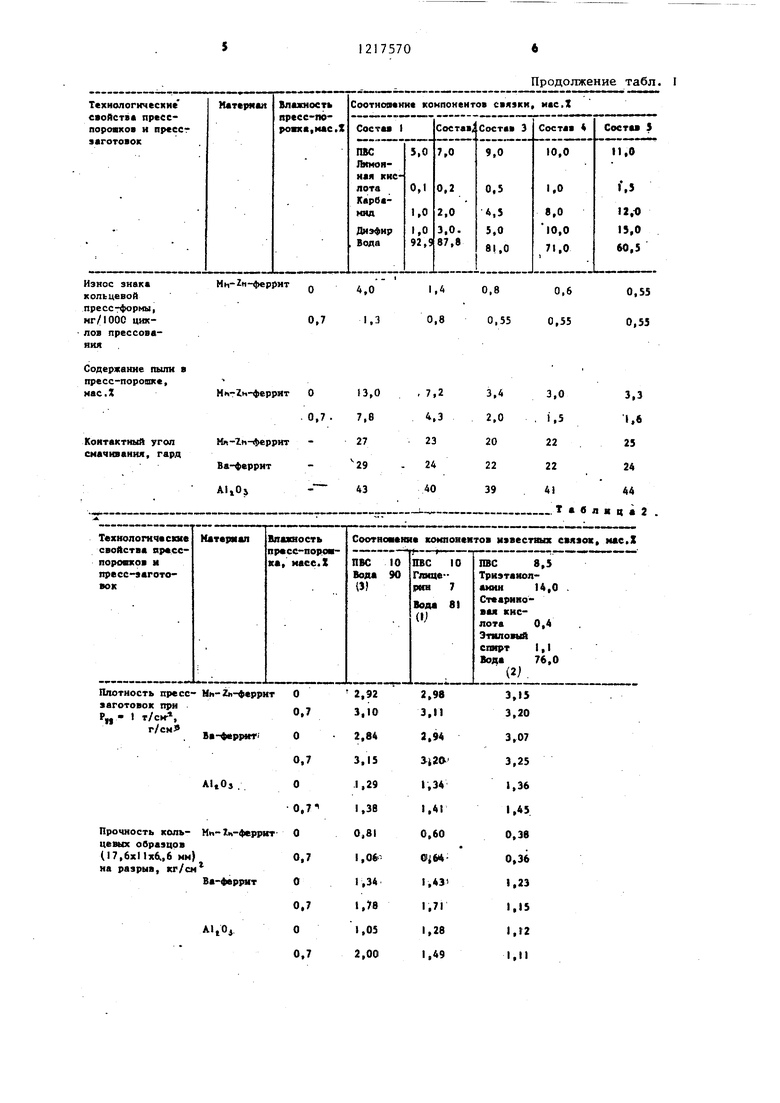

теристики спеченных изделий из Mh-In-феррита - в табл. 3.

Как следует из сравнения данных, приведенных в табл.1 и 2, предлагаемая комплексная связка (составы 2-4, табл.1) обеспечивает для различных типов непластичных керамических порошков ( Mti-Zh-феррита, бариевого феррита, алюми31

ния улучшение смачивания частиц порошка раствором связки, что выражай ется в уменьшении контактного угла смачивания, например, для порошка Mh-ln-феррита с 46-47 град, для известных (1-3) связок (табл.2) до 20-23 град. Одновременно потери давления на трение о стенки пресс- формы снижаются с 0,17-0,25 до 0,138- 0,157, а износ пресс-форм соответст- венно, с 1,5-7,1 до 0,6-1,4.

При зтом прочность пресс-заготовок сохраняется на достаточно высоком уровне (0,381-0,676 кг/см для Mn-Ih-феррита), что обеспечивает вы- сокий выход годных изделий (92-94%) и их соответствие по всем электромагнитным параметрам требованиям технических условий (табл.3).

При выходе соотношения компо- нентов комплексной связки за пределы

Плотность пресс- заготовок при Р.,, -1 т/см, г/см

Прочиорть кольцевых пресс-заготовок (17,6x11x6,6 нм) на разрыв, кг/см

Дотери давлекня на трение о стенки прессгформь

Mfr): прн d «в мм h-5 мм

70 4 изобретения (.составы 1,5, табл.1) снижается прочность пресс-заготовок для Mh-Ih-феррита до 0,302-0,400 кг/ /см ), возрастают потери давления на трение о стенки пресс-формы и контактный угол смачивания, что приводит к ухудшению злектромагнитных параметров в частности, для Mh-Zh - феррита - к снижению магнитной проницаемости с 1892-1909 Гс/Э до 1801- 1855 Гс/Э и снижению выхода годного.до 82%.

Использование предлагаемой комплексной связки при производстве изделий из непластичных порошков позволяет снизить себестоимость изделий за счет повьш1ения стойкости пресс-форм, улучшения зксплуа тационных параметров и повьштения выхода годных изделий.

Таблица 1

1875

6,9 23,7

1904

6,9 23,2

ПВС5

Лимонная

кислота0,1

Карбамид1,0

Диэфир1,0

Вода92,9 16,01

6,0 18,4

Таблиц З

0,19

0,77

0,87

90

0,22

0,78

0,86

71

0,24

0,62 .

0,62

82

жеПВС9

Лимонная

кислота.О,)

Карбамид4,5

Диэфир5

ВодаВ 1,0 1909

жеПВС10

Лимонная

кислота1,0

Карбамид8

Диэфир20 Вода

выходе ПВС пределы Лимонная бре.-ення кислота Карбамид Диэ4ир Вода

71,5 1901 11

1,5

12

12

60,5 1853

Требования ТУ 1200

5,7 2«„0

6,3

23,2

6,9 29,А 15,0 45,0

0,21

0,87

0,72

94

0,21

0,50

0,78

94

0,36

0,69

0,77

93

-0,l-(l,l)-O.I-(+l,lj -0,l-(+I,l)

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ СВЯЗКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕПЛАСТИЧНЫХ КЕРАМИЧЕСКИХ ПОРОШКОВ | 2016 |

|

RU2637252C1 |

| Разжижитель керамических шликеров | 1985 |

|

SU1310368A1 |

| Жидкая связка для керамических пресспорошков | 1978 |

|

SU697464A1 |

| СВЯЗКА ФЕРРИТОВЫХ ПРЕСС-ПОРОШКОВ | 1992 |

|

RU2009018C1 |

| СВЯЗКА ДЛЯ ЭКСТРУЗИИ КЕРАМИЧЕСКИХ МАСС | 1992 |

|

RU2047581C1 |

| Разжижитель керамических шликеров | 1982 |

|

SU1058937A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЕРРИТОВЫХ ПОРОШКОВ НА ДИСКОВОМ ГРАНУЛЯТОРЕ | 1999 |

|

RU2164840C2 |

| СВЯЗКА ДЛЯ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1988 |

|

RU2022706C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637703C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2014310C1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-06—Подача