Изобретение относится к машиностроению и может быть использовано для контроля поверхностного упрочнения деталей дробью.

Целью изобретения является обесп чение универсальности, повышение точности и объективности контроля режима поверхностного упрочнения деталей дробью.

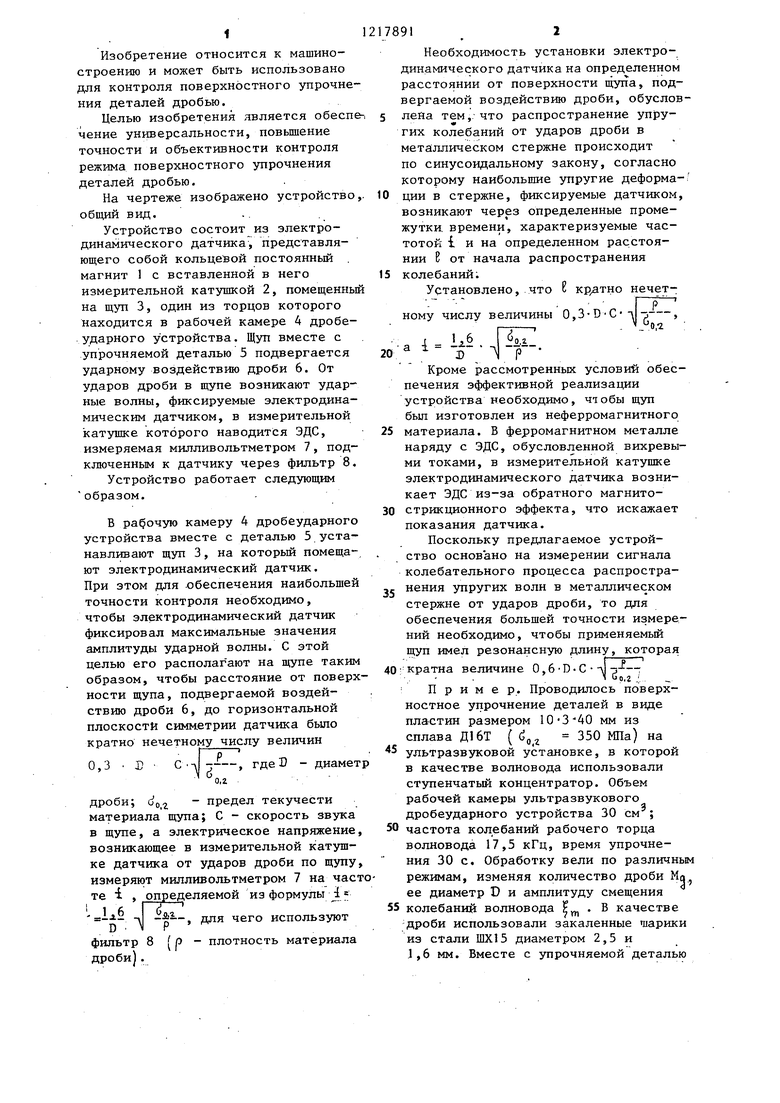

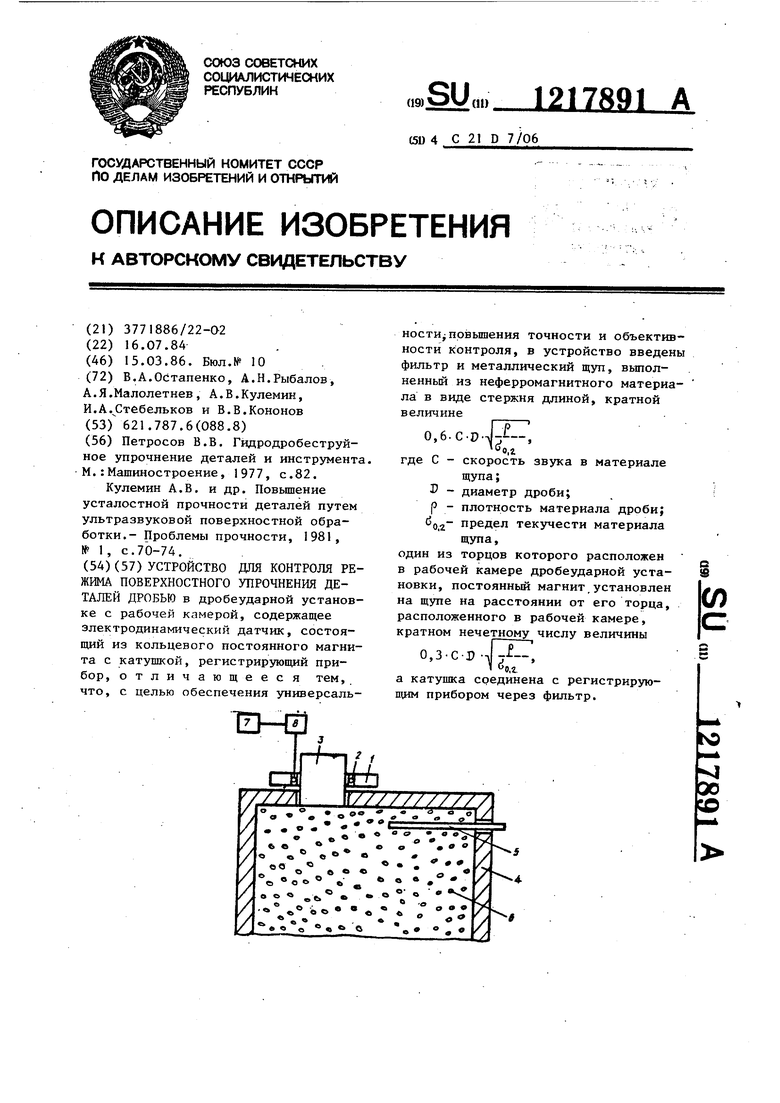

На чертеже изображено устройство общий вид.

Устройство состоит из электродинамического датчика, представляющего собой кольцевой постоянный магнит 1 с вставленной в него измерительной катзшкой 2, помещенны на щуп 3, один из торцов которого находится в рабочей камере 4 дробе- ударного устройства. Щуп вместе с упрочняемой деталью 5 подвергается ударному воздействию дроби 6. От ударов дроби в щупе возникают ударные волны, фиксируемые электродинамическим датчиком, в измерительной катушке которого наводится ЭДС, измеряемая милливольтметром 7, подключенным к датчику через фильтр 8.

Устройство работает следующим образом.

В рабочую камеру 4 дробеударного устройства вместе с деталью 5 устанавливают щуп 3, на который помещают электродинамический датчик. При этом для .обеспечения наибольшей точности контроля необходимо, чтобы электродинамический датчик фиксировал максимальные значения амплитуды ударной волны. С этой целью его располаг ают на щупе таким образом, чтобы расстояние от поверхности щупа, подвергаемой воздей- ствию дроби 6, до горизонтальной плоскости симметрии датчика было кратно нечетному числу величин

0,3 J} С; т|з, где В - диамет

о,г

дроби; do, - предел текучести материала щупа; С - скорость звука в щупе, а электрическое напряжение, возникающее в измерительной катушке датчика от ударов дроби по щупу, измеряют милливольтметром 7 на частте i , определяемой из формулы i- I , g С /

-)1 -§--, для чего используют

фильтр 8 (р плотность материала дроби).

17891 2

Необходимость установки электродинамического датчика на определенном расстоянии от поверхности щупа, подвергаемой воздействию дроби, обуслов5 лена тем, что распространение упругих колебаний от ударов дроби в металлическом стержне происходит по синусоидальному закону, согласно которому наибольшие упругие деформа10 ции в стержне, фиксируемые датчиком, возникают через определенные промежутки, времени, характеризуемые частотой i и на определенном рарстоя- нии В от начала распространения

15 колебаний;

Установлено, что Е кратно нечетному числу величины 0,3-D-С

s Р

Кроме рассмотренных условий обеспечения эффективной реализации устройства необходимо, чтобы щуп был изготовлен из неферромагнитного

материала. В ферромагнитном металле наряду с ЭДС, обусловленной вихревыми токами, в измерительной катушке электродинамического датчика возникает ЭДС из-за обратного магнитострикционного эффекта, что искажает показания датчика.

Поскольку предлагаемое устройство основано на измерении сигнала колебательного процесса распространения упругих волн в металлическом стержне от ударов дроби, то для обеспечения большей точности измерений необходимо, чтобы применяемый щуп имел резонансную длину, которая

кратна величине 0,6 D-C - . о.г 4 Пример. Проводилось поверхностное упрочнение деталей в виде пластин размером 103-40 мм из сплава Д16Т ( d 350 МПа) на

ультразвуковой установке, в которой в качестве волновода использовали ступенчатый концентратор. Объем рабочей камеры ультразвукового

дробеударного устройства 30 см ;

частота колебаний рабочего торца волновода 17,5 кГц, время упрочнения 30 с. Обработку вели по различным режимам, изменяя количество дроби Мд ее диаметр D и амплитуду смещения

колебаний волновода . В качестве дроби использовали закаленные шарики из стали ШХ15 диаметром 2,5 и 1,6 мм. Вместе с упрочняемой деталью

в рабочую камеру помещали щуп, изготовленный в виде цилиндрическо стержня диаметром 30 мм из того же материала, что и деталь. Длина щуп 1, для шариков диаметром 2,5 мм была равной 69 мм, а для шариков диаметром 1,6 мм - L 66 мм.

Контроль интенсивности процесса упрочнения деталей проводили по пртотипу и по предлагаемому техническому решению. Для этого электродинамический датчик помещали и на рабочий волновод и на щуп. Расстояние 8 от поверхности щупа, подвергаемой ударам дроби, до горизонтальной плоскости симметрии датчик помещенного на щуп, бьшо равно: для шариков 1) 2,5мм В 52мм; для шариков 1,6 мм 6 33 мм. Электрическое напряжение в измерительной катушке датчика.измеряли , широкодиапазонным милливольтметром типа ВЗ-39. Частота измеряемого сигнала равна: для шариков D 2,5 мм 140 кГц; для шариков Л 1,6 мм i 220 кГц.

Для объективной оценки качества упрочнения определяли остаточные напряжения в упрочненных деталях деформационным методом на приборе ПИОН.

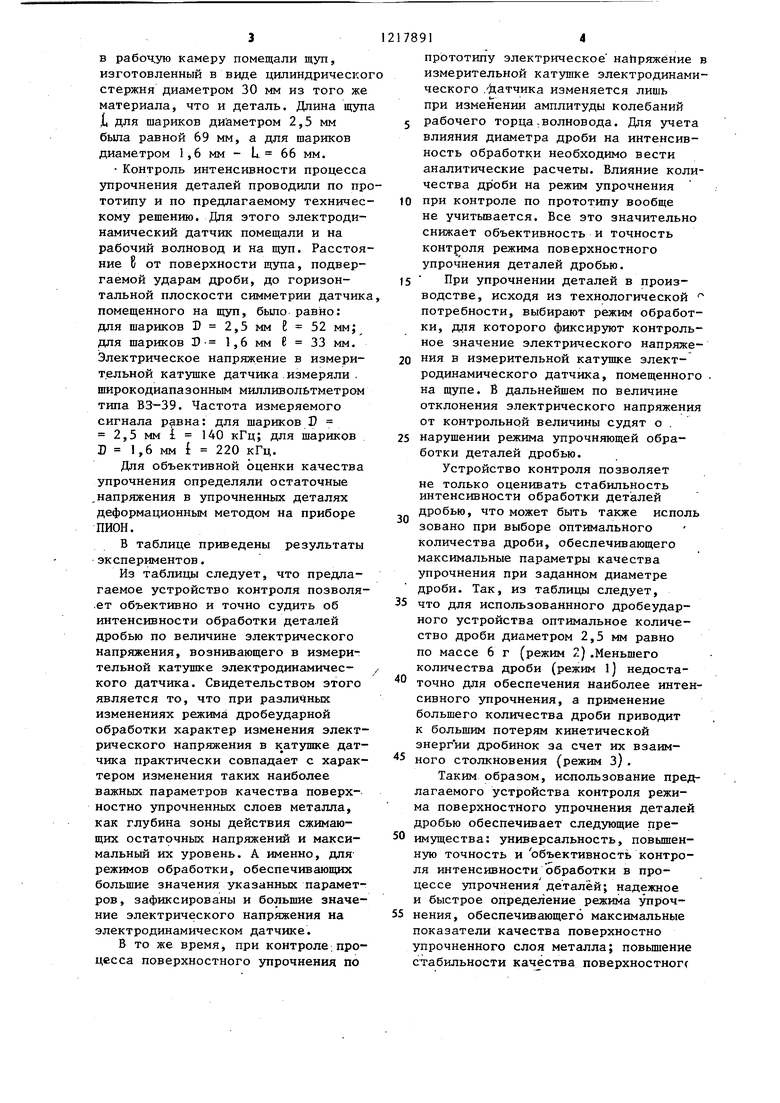

В таблице приведены результаты экспериментов.

Из таблицы следует, что предлагаемое устройство контроля позволя- .ет объективно и точно судить об интенсивности обработки деталей дробью по величине электрического напряжения, вознивающего в измерительной катушке электродинамичес- кого датчика. Свидетельством этого является то, что при различных изменениях режима дробеударной обработки характер изменения электрического напряжения в к атушке датчика практически совпадает с характером изменения таких наиболее важных параметров качества поверхностно упрочненных слоев металла, как глубина зоны действия сжимающих остаточных напряжений и максимальный их уровень. А именно, для- режимов обработки, обеспечивающих большие значения указанных параметров, зафиксированы и большие значение электрического напряжения на электродинамическом датчике.

В то же время, при контроле.процесса поверхностного упрочнения по

прототипу электрическое найряжённе в измерительной катушке электродинамического /Датчика изменяется лишь при изменении амплитуды колебаний 5 рабочего торца.волновода. Для учета влияния диаметра дроби на интенсивность обработки необходимо вести аналитические расчеты. Влияние количества др оби на режим упрочнения

0 при контроле по прототипу вообще не учитывается. Все это значительно снижает объективность и точность контроля режима поверхностного упрочнения деталей дробью.

5 При упрочнении деталей в производстве, исходя из технологической потребности, выбирают режим обработки, для которого фиксируют контрольное значение электрического напряже0 ния в измерительной катушке электродинамического датчика, помещенного . на щупе. В дальнейшем по величине отклонения электрического напряжения от контрольной величины судят о .

5 нарушении режима упрочняющей обработки деталей дробью.

Устройство контроля позволяет

не только оценивать стабильность интенсивности обработки деталей дробью, что может быть также исполь зовано при выборе оптимального количества дроби, обеспечивающего максимальные параметры качества упрочнения при заданном диаметре дроби. Так, из таблицы следует,

5 что для использованнного дробеудар- ного устройства оптимальное количество дроби диаметром 2,5 мм равно по массе 6 г (режим 2).Меньшего количества дроби (режим 1) недоста0 точно для обеспечения наиболее интенсивного упрочнения, а применение большего количества дроби приводит к большим потерям кинетической энергии дробинок за счет их взаим ного столкновения (режим З).

Таким образом, использование предлагаемого устройства контроля режима поверхностного упрочнения деталей дробью обеспечивает следующие пре0

0

имущества: универсальность, повышенную точность и объективность контроля интенсивности обработки в процессе упрочнения деталей; надежное и быстрое определение режима упроч- нения, обеспечивающего максимальные показатели качества поверхностно упрочненного слоя металла; повьщ1ение стабильности качества поверхностног(

упрочнения за счет непрерьюного контроля его режима и, как следствие

Составитель В.Этинген Редактор П.Парфенова Техред Л.Микеш Корректор А.Зимокосов

1084/32

Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ПИП Патент, г.Ужгород, ул.Проектная,4

этого, повышение надежности и долговечности упрочненных деталей машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения деталей дробью | 1987 |

|

SU1447888A1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| Способ поверхностного упрочнения деталей дробью | 1983 |

|

SU1174232A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ | 1998 |

|

RU2160660C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ | 1996 |

|

RU2106236C1 |

| СПОСОБ УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ | 1996 |

|

RU2120849C1 |

| Устройство для поверхностного упрочнения деталей | 1983 |

|

SU1399081A1 |

| Способ поверхностного упрочненияМЕТАлличЕСКиХ дЕТАлий | 1978 |

|

SU814695A1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| Петросов В.В | |||

| Гидродробеструйное упрочнение деталей и инструмента | |||

| М | |||

| : Машиностроение, 1977, с.82 | |||

| Кулемин А.В | |||

| и др | |||

| Повьппение усталостной прочности деталей путем ультразвуковой поверхностной обработки.- Проблемы прочности, 1981, № 1, с.70-74. |

Авторы

Даты

1986-03-15—Публикация

1984-07-16—Подача