Изобретение относится к дробеударной отделочно-упрочняющей технологии цилиндрических поверхностей деталей, в том числе блоков или гильз цилиндров двигателей внутреннего сгорания, а также компрессоров.

Известны установки, устройства и способы отделочно-упрочняющей обработки деталей с цилиндрической формой поверхности дробеударным методом (см. ав. св. СССР N 272345, N 698751, N 872235, N 1553361, N 1523319, N 1609542).

Известен также способ обработки осесимметричных деталей цилиндрической формы стальными шариками в среде смазывающе-охлаждающей жидкости (СОЖ), которая одновременно является их энергоносителем в потоке, скорость которого соизмерима с округлой скоростью вращения детали (ав. св. СССР N 814695, 1981). В данном способе дробеударной обработки (взят в качестве прототипа) удар о преграду единичного шарика носит контактно-сдвиговой характер с элементами обкатки, а само пятно зоны деформационного нагружения дробевого потока преобразуется в кольцевой деформационный источник нагружения движущейся с заданной подачей относительно потока (пучка) дроби.

Такой вид деформационного нагружения существенно повышает качество макро- и микрорельефа (Ra до 0,16 мкм) обработанной поверхности и обеспечивает создание наклепанного слоя без образования подслойного максимума остаточных напряжений сжатия, при этом отраженные шарики уходят на 100% в пристеночные ловители, желюзные решетки рабочей камеры. Для формирования аналогичной макро- и микротопографии и напряженно-деформированного состояния разработана подобная схема, но для внутренней цилиндрической поверхности, которая также "бесшумна", то есть без наложения вторичных, рекашетирующих ударов на обработанную поверхность в стесненных условиях цилиндра.

Кроме того, схема предусматривает устранение отрицательного влияния таких краевых условий, как интенсивный эрозионный съем металла на торцах цилиндра, в результате чего идет их скругление, что недопустимо для блоков цилиндров ДВС и компрессоров.

Технический результат изобретения - расширение технологических возможностей и обеспечение равномерности отделки и упрочнения в результате обработки внутренних поверхностей цилиндра, включая граничные участки их торцов.

Указанный результат достигается тем, что в способе отделочно-упрочняющей обработки цилиндрических поверхностей деталей дробью, эжектируемой жидким или газовым энергоносителем в условиях окружных соизмеримых относительных скоростей дроби и поверхности, на торцы цилиндра устанавливают фальш-цилиндры, затем подают дополнительный энергоноситель к блоку форсунок и опорам эжекторного ускорителя - турбонасадки, формируют ее турбиной совместно с соплами-ловителями дискообразный дробефакельный инструмент и ведут обработку цилиндра с фальш-цилиндрами в пределах заданного хода инструмента и его осевой подачи.

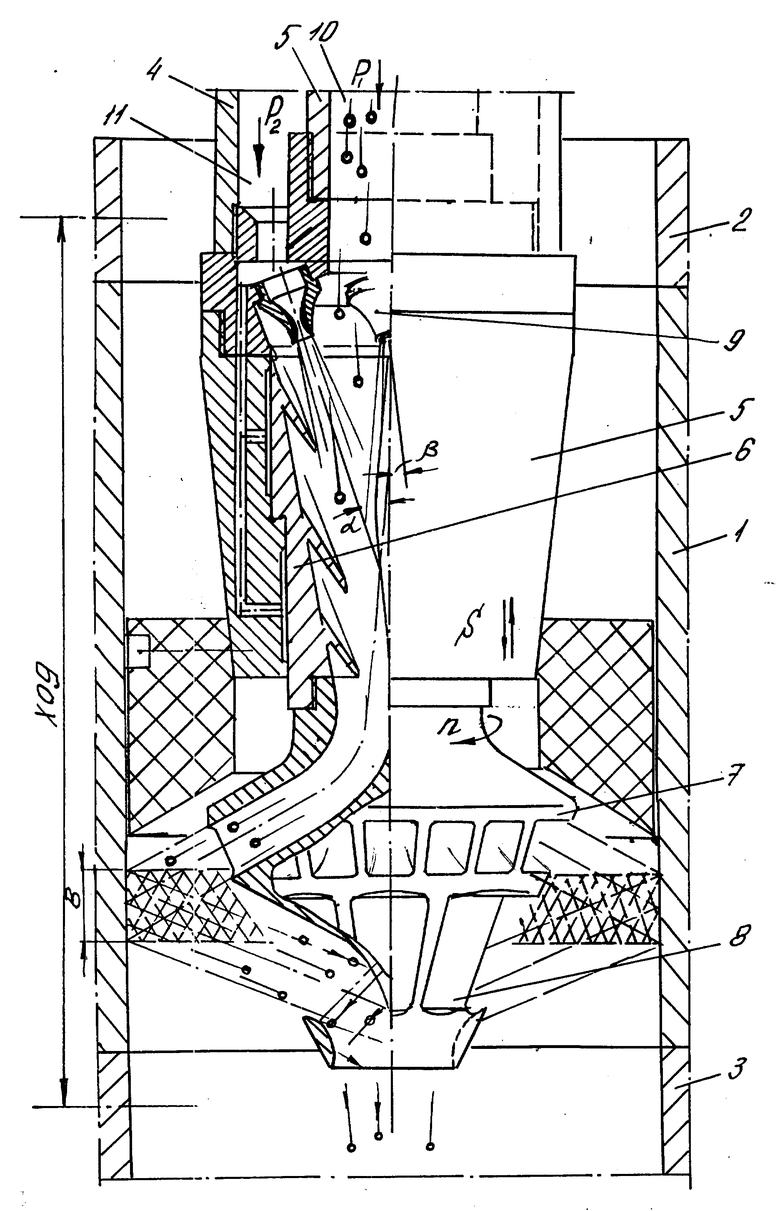

На чертеже приведена схема осуществления описываемого способа.

На станине пневмодробеструйной установки, выполненной на базе специализированного модуля автоматической линии на хонингование цилиндров ДВС, закрепляется блок 1 с фальш-цилиндрами 2, 3. Предварительно блок цилиндров проходит полный цикл обработки за исключением финишной операции хонингования, вместо которой введена операция по предложенному способу. Над блоком соосно цилиндрам расположены шпиндели 4, несущие эжекторные ускорители 5, сопловой узел, включающий в свой состав турбонасадку 6 с турбиной 7, которая также включает окна-ловители 8, блок форсунок 9, связанных посредством коаксиально расположенных каналов 10 и 11 с подачей рабочей смеси через канал 10, поступающей в смесительную зону трубонасадки 6, и отдельно СОЖ, поступающую в блок форсунок 9 и опоры вращения трубонасадки 6.

Пример. Проводится дробеударная отделочно-упрочняющая операция блока цилиндра ВАЗ-2101, прошедшего полный технологический цикл обработки, за исключением хонинговальной операции.

Давление рабочей смеси, поступающей через канал 10 (подшипниковые шарики 1,8...2,0 мм), составляет P=0,30...0,45 МПа; давление СОЖ, поступающей через канал 11 в блок форсунок 9 и опоры трубонасадка 6, составляет: 1,5...1,6 МПа. Исходная шероховатость поверхности цилиндров: Ra=0,35 мкм. Исходная твердость поверхности цилиндров: HB=210-240. Геометрия и материал фальш-цилиндров 2, 3 технологически подобны блоку цилиндров 1: в качестве дроби - подшипниковые шарики ⊘ 1,8-2,0 мм ГОСТ 37622-70, III-IV степени точности, в качестве СОЖ - трансформаторное масло с присадком поверхностно-активного вещества (ПАВ). Количество двойных ходов в минуту шпинделя с ускорителем 12; частота вращения турбины при давлении P=1,5 МПа СОЖ перед форсунками 9 ускорителя 5 составляет - 12000 мин.

Полученные сравнительные данные по традиционной операции хонингования и отделочно-упрочняющей обработки дискообразным дробефакельным инструментом, сформированным турбонасадкой 6 ускорителя 5, показывают, что топографический макро- и микрорельеф имеет более качественный характер, сопоставимый с выглаженной поверхностью, при этом по высотным параметрам шероховатость у предложенного способа составляет Rа=0,18 мкм, что и у процесса хонингования, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики новой поверхности.

Кроме того, замеры остаточных напряжений с темплетов фальш-цилиндров показали плавное распределение σо.н. с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя в пределах 80...120 мкм возросла до HB 250...280 единиц.

Использование предлагаемого способа отделочно-упрочняющей обработки позволяет расширить технологические возможности предлагаемого способа в результате обработки внутренних поверхностей цилиндров, включая граничные участки их торцов.

Изобретение относится к дробеударной отделочно-упрочняющей технологии цилиндрических поверхностей деталей, в том числе блоков или гильз цилиндров двигателей внутреннего сгорания, а также компрессоров. На обрабатываемые цилиндры устанавливают фальш-цилиндры, затем энергоноситель подводят к форсункам и опорам эжекторного ускорителя, формируют его турбиной дискообразный дробефакельный инструмент. 1 ил.

Способ отделочно-упрочняющей обработки цилиндрических поверхностей стальными шариками, которые разгоняют сопловым узлом в условиях соотносительных скоростей шариков и перемещения обрабатываемой поверхности, отличающийся тем, что на торцы цилиндра устанавливают в один уровень к его внутренней поверхности фальш-цилиндры, в качестве соплового узла берут установленную в опорах с каналами для подачи энергоносителя турбонасадку с сопловой турбиной и соплами-ловителями, вращательное перемещение последним сообщают путем подачи энергоносителя через каналы опор турбонасадки с обеспечением последней скорости вращения, соизмеримой со скоростью подачи стальных шариков с энергоносителем и образования дискообразного дробефакельного инструмента.

| SU, авторское свидетельство, 698751, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-03-10—Публикация

1996-06-14—Подача