Изобретение относится к области поверхностного упрочнения металлических изделий дробью, ультразвуковыми колебаниями или в смешанном варианте.

Известны многие способы обработки деталей струйно-абразивным или дробеструйным методом а/с N 1030152A от 03.08.98 г., N 5037003 от 06.03.76 г., N 878548 от 07.11.81 г., N 872235, N 1553361, N 272345, N 698751, N 814695, БИ N 11 1981 г., N 21001163, N 2106236.

Известны способы обработки коленвалов N 1606300 A1 от 15.11.90 г., N 1734957 A-1 от 23.05.92 г., N 1761422 A-1 от 15.09.92 г., N 2007287 С-1 от 15.02.94 г. и др.

Известны установки, устройства и способы отделочно-упрочняющей обработки поверхностей цилиндрических деталей дробеструйным методом, при использовании (вместо сопла) сопловой головки, при котором само пятно зоны деформационного нагружения дробевого потока преобразуется в кольцевой деформационный источник нагружения, движущийся с заданной подачей относительно потока (пучка) дроби. Такой вид деформационного нагружения более доступен для деталей симметричных в своем сечении по всей своей длине и менее доступен для коленвалов, так как они в своем сечении по всей длине (в том числе шеек) имеют несоосность и своеобразную конфигурацию. В связи с чем затрудняется равномерная обработка шатунных шеек коленвалов, так как их поверхности при вращении коленвала находятся на циклическом расстоянии по отношению сопла, из которого поступает дробевой поток, а также сложность равномерного вращения коленвала.

Для формирования равномерной макро- и микротопографии, где (Ra до 0,18 мкм) при напряженно-деформационном состоянии поверхностного слоя, разработана своеобразная схема, при которой обработка внутренней поверхности цилиндров будет равномерной по всей поверхности. Удар о преграду единичного шарика будет носить контактно-сдвиговой характер без элементов обкатки, а сами пятна зоны деформационного нагружения дробевых потоков сливаются в наклепанно-нагруженную кольцевую обойму.

Кроме того, схема предусматривает устранение отрицательного влияния таких краевых условий, как интенсивный эрозийный съем металла на кромках обрабатываемых цилиндров, в результате чего происходит изменение их конфигурации, что нежелательно для кромок цилиндров для всех моделей и модификаций цилиндров гильз и блоков ДВС, компрессоров.

Техническим результатом изобретения является множительное расширение технологических возможностей при финишной обработке поверхностей деталей (валов, цилиндров) при обеспечении повышения производительности, которое достигается при одновременном воздействии ультразвуковых колебаний и подаче деталей в направлении от зоны ультразвуковой обработки к зоне дробеструйного воздействия (при обработке валов и обработке поверхностей цилиндров, блоков или гильз), а также обойм подшипников скольжения с помощью специальной турбонасадки и дробефакельной головки.

Технический результат достигается тем, что в способе отделочно-упрочняющей обработки шеек коленвалов дробью, эжектируемую жидким или воздухогазообразным энергоносителем без или с наличием ультразвуковых колебаний в условиях окружных соизмеримых относительных скоростей дроби, заложена схема, исключающая неравномерную обработку поверхностей деталей (валов, цилиндров, гильз, блоков).

На схемах 1 - 5 показано осуществление описываемого способа.

На станке, на специальной установке или на автоматической линии по обработке шеек коленчатых валов, которые оснащены пневмо-гидродробеструйно-ультразвуковой системой, закрепляется обрабатываемая деталь. Предварительно коленчатый вал проходит полный цикл обработки шеек по обычной технологии. При проведении тонкой обточки исключается их шлифовка, вместо которой вводится операция по предлагаемому способу. Регулировку степени обработки можно производить за счет расстояния сопел, расположенных от обрабатываемой поверхности и величины диаметра отверстия в зависимости от величины обрабатываемой поверхности, а также величины давления дробеультразвукового потока.

Примеры.

Раздел 1.

Часть 1. Проводится дробеударная отделочно-упрочняющая операция вала, прошедшего полный технологический цикл обработки с возможным исключением окончательной обработки шлифовкой.

Давление рабочей смеси, поступающей в канал, равно P=3-10 мПа.

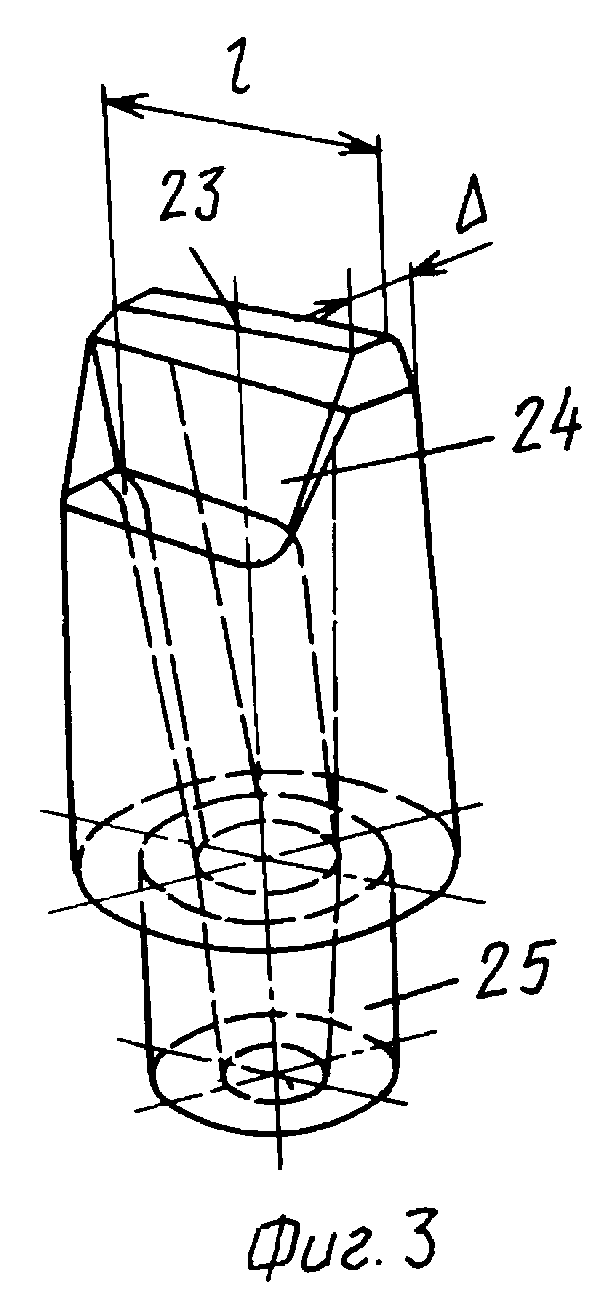

Исходная шероховатость поверхности обрабатываемых шеек до 0,3-0,4 мкм, исходная твердость HB = 80-120 мПа. Полученные сравнительные данные по традиционной операции тонкой шлифовки и отделочно-упрочняющей обработки, где для обработки валов основной волновод 4 (фиг.2) оканчивается наконечником 22 (фиг. 2, 3). Площадка 23 наконечника 22 находится в процессе обработки в контакте на ширине Δ и длине l с поверхностью изделия 10. Контактирование осуществляется приложением статического усилия P, с помощью предварительного динамометрического нагружения поверхности изделия на торец волновода, показывает, что топографический макро- и микрорельеф имеет более качественный характер, сопоставляемый с отшлифованной поверхностью шеек, при этом по высотным параметрам шероховатость у предложенного способа составляет Ra = 16-18 мкм, что и у процесса шлифовки, но с более качественной кривой опорной поверхности выступов, что значительно повышают противоизносные характеристики обрабатываемой поверхности предлагаемым способом.

Кроме этого, замеры остаточных напряжений показали плавное распределение εо.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя до дробеструйной обработки 80-120 мПа возросло до HB 240-285 единиц.

При обработке поверхностей шеек коленвалов стеклянными шариками по этой же схеме для достижения подобных результатов шероховатости и твердости необходимо увеличить давление рабочей смеси, получая при этом положительные результаты: дополнительный эффект, как насыщение приповерхностного слоя стекловолокнистыми микроэлементами, что способствует сохранению рабочих поверхностей обрабатываемой детали от коррозии, придавая мягкий скользящий процесс работе пары трения поверхности цилиндра с поверхностью вала.

Наконечник 22 имеет щелевидное сопловое окно 24 для выброса дроби, например подшипниковых шариков диаметром 2,0 - 2,5 мм из стали ШХ15, на обрабатываемую поверхность. Наконечник 22 закреплен в теле волновода с помощью резьбового соединения 25. В зависимости от геометрической формы обрабатываемой поверхности (радиусные участки гантелей, пазы и т.д.) форма рабочей части инструмента-наконечника и его соплового окна меняется.

При применении совместно дробеструйной и ультразвуковой обработки происходит увеличение твердости на 3-4 единицы глубины упрочненного слоя и повышение остаточных сжимающих напряжений.

Механизм повышения деформационного эффекта заключается в том, что при дробеструйном высокоскоростном нагружении и одновременном высокочастотном ультразвуковом воздействии в зоне обработки происходит снижение сопротивления материала пластическому деформированию, за счет влияния термоактивности сходных по характеру процессов и сопровождающих их явлений - низкочастотного полномасштабного удара стальных шариков (160-180 ударов в секунду) и высокочастотных микроударов торца сопла волновода, в результате чего происходит снижение предела текучести и уменьшение области пластической деформации под каждым единичным шариком. При этом поликристалл деформируется без образования несплошностей по границам зерен, облегчаются условия развития микропластических сдвигов и соседние зерна более активно приспосабливаются к формоизменению зерен, расположенных ближе к поверхности металла. Применение этого способа увеличивает прочностные показатели поверхностного слоя и формирования в нем сжимающих напряжений - высокой интенсивности, что в конечном итоге повышает эксплуатационную стойкость рабочих поверхностей.

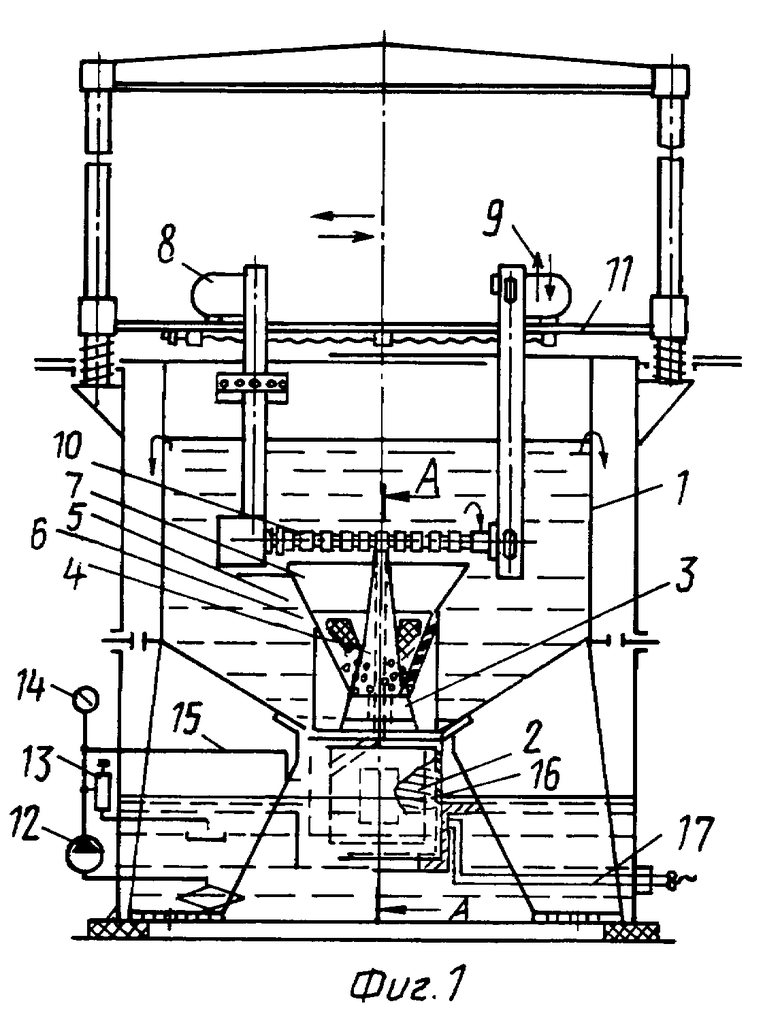

Часть 2, где на фиг.1 показана принципиальная кинематико-энергетическая схема установки: на фиг.2 - разрез А-А на фиг.1.

Установка содержит емкость 1 с жидкостью, например с трансформаторным маслом.

В основании емкости 1 установлен магнитострикционный ультразвуковой преобразователь 2, к концентратору 3 которого подсоединен экспоненциальный волновод 4. Вокруг волновода 4 установлен каркас 5 дробесборника с металлической сеткой 6 и эластичным диффузором 7.

В верхней части рабочей камеры размещены приводы 8 и 9 рабочей подачи и вспомогательных перемещений обрабатываемой детали 10. Приводы установлены на подпружиненной плите 11.

Установка снабжена гидростанцией, содержащей маслонасос 12, редуктор давления 13, манометр 14, магистраль 15, соединяющую насос 12 с гидрорессивером 16, который служит также камерой для охлаждения преобразователя 2.

Преобразователь 2 соединен выводами 17 с ультразвуковым генератором (не показан). Волновод 4 имеет центральный канал 18 (фиг.2), являющийся сопловым эжекционным каналом, а также дробезаборник 19 и форсунку 20, соединенную каналом 21 с охлаждающей камерой.

Раздел 2.

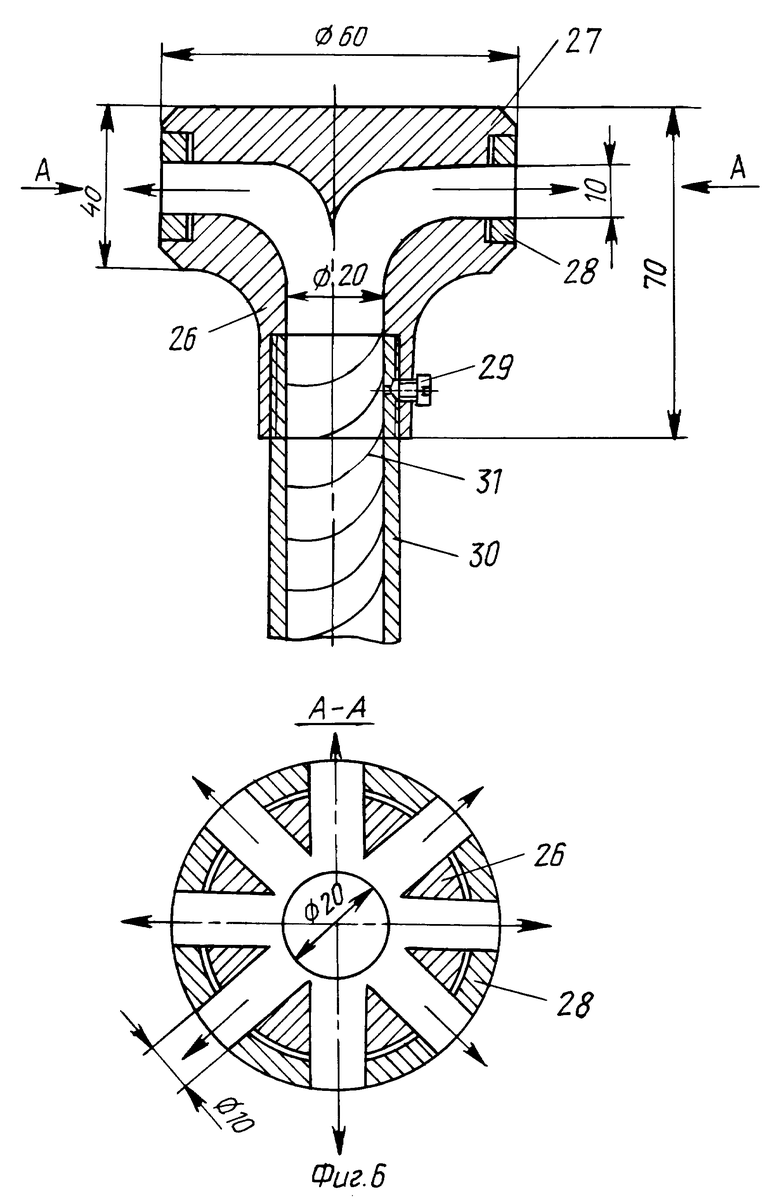

Часть 1, где на фиг. 1 показана принципиальная кинематико-энергетическая схема установки. На фиг. 2 - разрез А-А на фиг. 1. Для обработки поверхностей цилиндров блоков и гильз ДВС в плите 11 и в крышке емкости 1 сделаны окна, в которых устанавливаются в подвижной плите стакан, входящий в стакан, установленный в верхнюю крышку емкости под жидкость, которые должны иметь зазор между собой по величине меньше, чем ⊘ шариков, применяемых для обработки деталей (блоков, гильз, труб шарикоподшипниковых обойм и т.п.), при обработке гильз они служат стаканами. Для обработки поверхностей цилиндров применяются специальные турбогидродробеструйные насадки, с помощью которых производится подача суспензии в дробефакельную головку, вращая ее вокруг своей оси, с помощью которой происходит образование окружного дробефакельного потока (инструмента) для обработки внутренних поверхностей цилиндрической формы. Для реализации выполнения обработки поверхностей предусмотрена головка фиг. 6, с турбонасадкой фиг. 7, 8, которые способны обеспечить подачу суспензии при определенной степени концентрации дроби с ультразвуковыми колебаниями при определении сфокусированности окружного дробефакельного потока через форсунки дробефакельной головки.

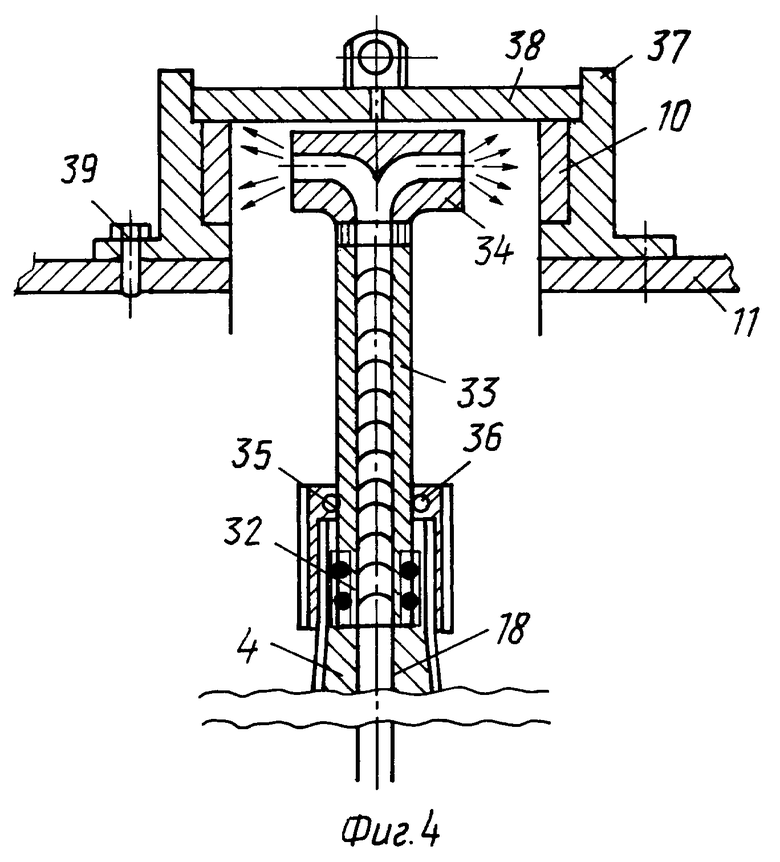

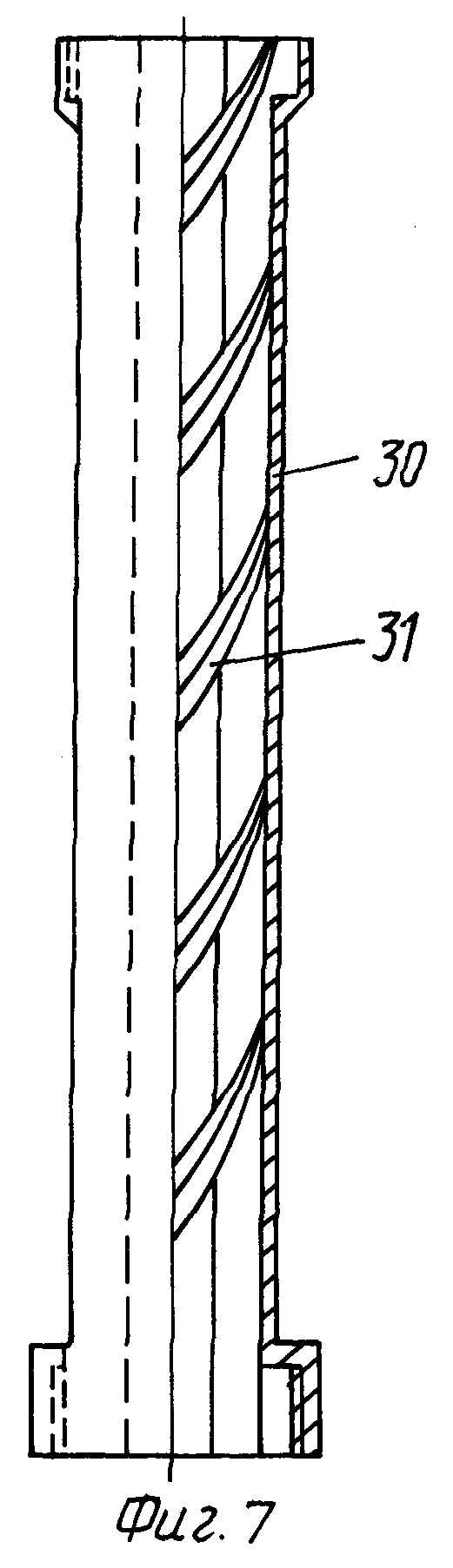

Сопловая головка фиг. 6 состоит из основного корпуса 26 с крышкой 27, соединенных между собой обоймой 28, а турбонасадка фиг. 7 состоит из корпуса 29, турбины 30 и ребер турбины 31.

Обработка внутренних цилиндрических поверхностей (в частности на фиг. 4 показана обработка обойм колец 7), производится при подаче дробеультразвукового потока через канал 18 волновода 4, на который устанавливается с подшипников 32 турбонасадка 33, с дробекафельной головкой 34, которые крепятся к волноводу с помощью гайки 35, которая по окружности в верхней части имеет вмонтированные шарики 36, способствующие центрации и более мягкому вращению турбонасадки. Сама обойма устанавливается в специальный корпус 37 с крышкой 38. Корпус под обойму подшипника крепится к подвижной плите 11 с помощью болтов 39 или с помощью приводов 8, 9. Подъем и опускание подвижного стола производится с помощью электродвигателей, установленных на опорные винты.

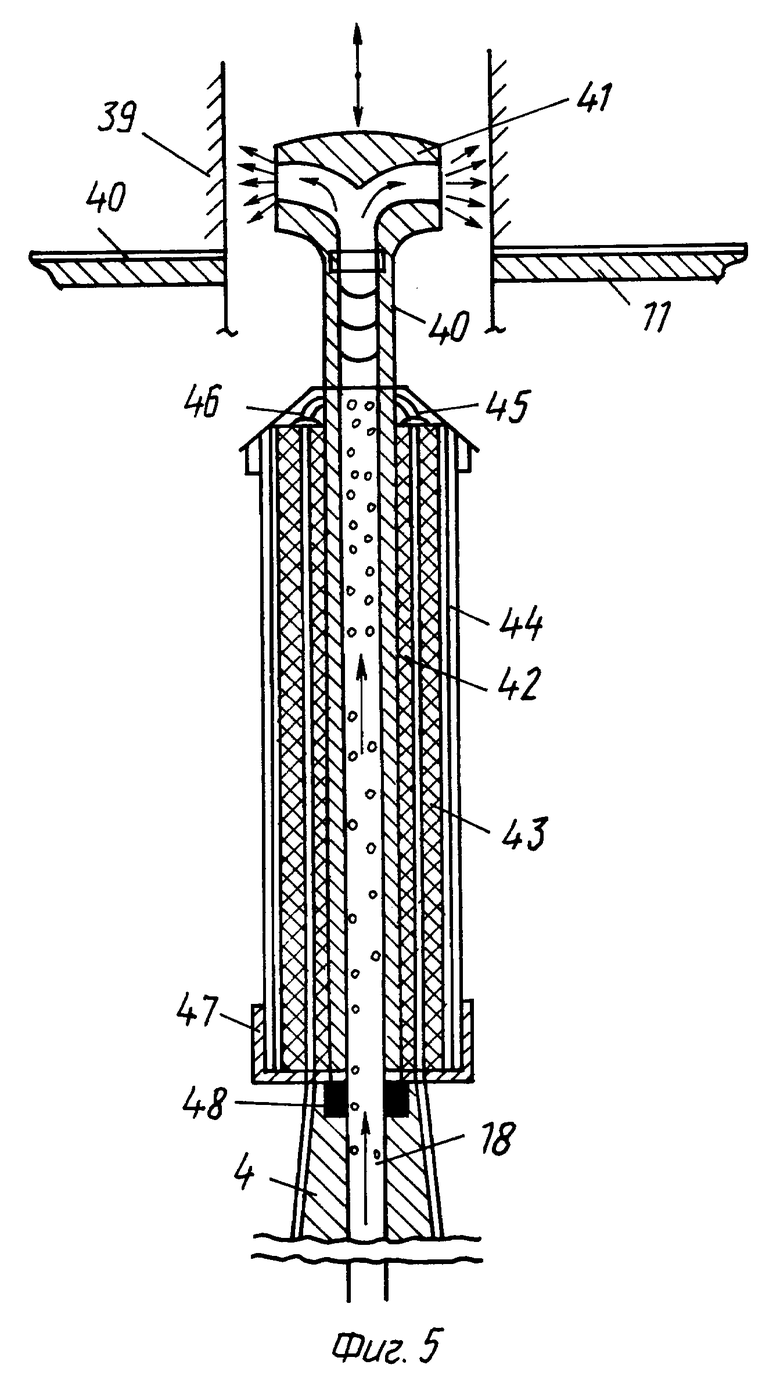

Часть 2, где на фиг. 5 показана обработка цилиндров блоков 39, которые крепятся на плите с помощью резиновой или паролоновой прокладки 40, а также с помощью приводов 8, 9, при подаче дробеультрозвукового потока по каналу 18, волновода 4 и турбонасадки с дробекафельной головкой 41. Сама турбонасадка выполнена с удлинителем, который состоит из трубы, на которой установлен ротор 42 со статором 43 и корпусом 44 с верхней крышкой 45, в которой имеются каналы 46 для подачи ультразвукового потока.

Вся турбонасадка с ультразвуковым генератором посажена на волновод 4 с помощью обоймы 47 и подшипника 48.

Применение турбонасадочного генератора позволяет дополнительно влиять на обрабатываемую поверхность, что позволяет ее использовать при ремонте ультразвукового преобразователя или в дополнение к нему, с целью ускорения и улучшения обработки поверхности детали.

Изобретение относится к области поверхностного упрочнения металлических деталей дробью. Дробь подают через ультразвуковой волновод, используя турбонасадку с дробефакельной головкой, которой сообщают вращение вокруг ее оси. Обработке могут быть подвергнуты гильзы, цилиндры и блоки двигателей внутреннего сгорания, обоймы подшипников. Технический результат изобретения выражается в повышении производительности обработки. 3 з.п. ф-лы, 8 ил.

| Способ поверхностного упрочнения деталей дробью | 1983 |

|

SU1174232A1 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОТОКОМШАРИКОВ | 0 |

|

SU318467A1 |

| Способ упрочнения наружных и внутренних поверхностей | 1971 |

|

SU439383A1 |

| Способ упрочнения наружных и внутренних поверхностей деталей | 1975 |

|

SU558056A2 |

| Способ поверхностного упрочнения | 1977 |

|

SU674882A1 |

Авторы

Даты

2000-02-20—Публикация

1998-04-06—Подача