Изобретение относится к литейному производству, а именно к процессам рафинирования алюминиевых сплавов, которые перед заливкой, например в прессформы литья под давлением, ббрабатьшаются флюсами для удаления неметаллических включений.

Целью изобретения является снижение температуры плавления флюса, повышение степени очистки обрабатьшае- мого сплава от газовых и неметаллических включений и снижения стоимости флюса.

В соответствии с изобретением флюс имеет следукяций состав, мас.%:

Хлористый

калий 65-70

Хлористый

натрий 26-33

Фторалюминат

калия 2-4

при отношении фторидной части к сум ме хлоридов в пределах 0,02-0,04,

Из анализа приведенного состава следует, что для ограничений содержания катионов натрия во флюсе количество хлористого натрия снижено в 1,3-1,7 раза по сравнению с применят емой при рафинировании литейных сплавов хлоридной основой флюсов, содержащей эквимольную концентрацию хлоридов натрия и калия. Незначительное содержание фторидов в составе предлагаемого флюса обусловлено дефицитностью калиевого криолита и стремлен ием снизить потери спЛава при возможном растворении его компонентов, которое возрастает при повышении концентрации-фторидов во,флюсе

Наличие хлоридов натрия и калия обеспечивает снижение потерь флюса от испарения, а также снижение его гигроскопичности.

Отсутствие в составе предлагаемого флюса хлористого магния позволяет применять его для рафинирования ли-. тейных алюминиевых сплавов, содержащих церий и титан,

Для оценки адгезионной активности и дегазирующих свойств флюсов, а также потерь алюминия в солевых расплавах и температуры плавления последних, были подготовлены солевые системы предлагаемого состава, содержащие калиевый криолит на верхнем, среднем и нижнем уровнях, Одновремен но бьши подготовлены флюсы предлагае мой системы с содержанием калиевого

криолита ниже и вьше заданных пределов, а также флюс-прототип. При этом содержание катионов калия по каждой предлагаемой смеси превьшало

содержание натрия в 2-6,5 раза. Суммарное содержание ингредиентов составляло 100%,

Температуру плавления каждой солевой системы определяли методом

дифференциального термического анализа, а способность флюсов к дегазации обрабатываемого расплава - с по- мощью непрерывной регистрации убыли массы реагентов в ходе взаимодействия

жидкого алюминия с исследуемыми флюсами ,

При изучении динамики убыли массы в качестве датчика был применен меха- ноэлектронный преобразователь, позволяющий преобразовывать изменения массы в вьпсодной электрический сигнал,

В ходе протекания химической реакции между металлом и флюсами масса

реагентов непрерывно изменяется за счет уноса летучих продуктов - три- хлорида алюминия, натрия и калия. Это вызывает деформацию механической системы датчика и приводит к разбалансу токов его анадов. Этот разба- ланс записьшается на ленте потенциометра КСП-4, включенного в диагональ измерительного моста.

Способность флюса к дегазации обрабатываемого сплава определяется

количеством генерируемого в ходе реакции трихлорида алюминия, в пузырьки которого диффундирует водород, растворенный в приповерхностных по отношению к этому пузырьку слоях алюминиевого расплава. Поэтому применение термогравиметрического метода в сочетании с химическим анализом возгонов позволяет оценить количество образующегося трихлорида алюминия, а также потери алюминия «а улет.

Общие потери алюминия на улет и на растворение) оценивали взвеши- ванием металлического слитка до и после реакции на аналитических весаз модели ВЛА-200-М. Освобождение металлического слитка от остатков соли после реакции осуществаляли кипячением реактора / тигля из окиси бериллия) с реагентами в дистиллированной воде. Во время опытов тигли закрывали крышкой нз окиси бериллия, в которой были выполнены два отверс

тия диаметром 1 мм. Они предупреждали выбрасывание и испарение солей и обеспечивали в то же время удаление летучих продуктов реакций, отличающихся высоким давлением насыщенного пара. Потери флюсов от испарения оценивали с помощью записи кривых испарения с открытой поверхности соответствующих флюсов. При этом в качестве датчика был также использован мехаиоэлектронный преобразователь.

Рафинирующую способность флюсов по отношению к включениям окиси алюминия оценивали по величине косинуса краевого угла смачивания включения

флюсом в среде металла/со5 б IT-eV. Эту величину рассчитывали на основе полученных экспериментальных данных при определении поверхностного натяжения рассматриваемых солевых систем, их межфазного натяжения на границе с металлом и фотографирования профиля капли алюминия в среде флюса Для анализа газосодержания металла, обработанного флюсами предлагаемого состава и состава-прототипа, заливали образцы, которые в дальнейшем подвергали вакуум-кристаллизации,

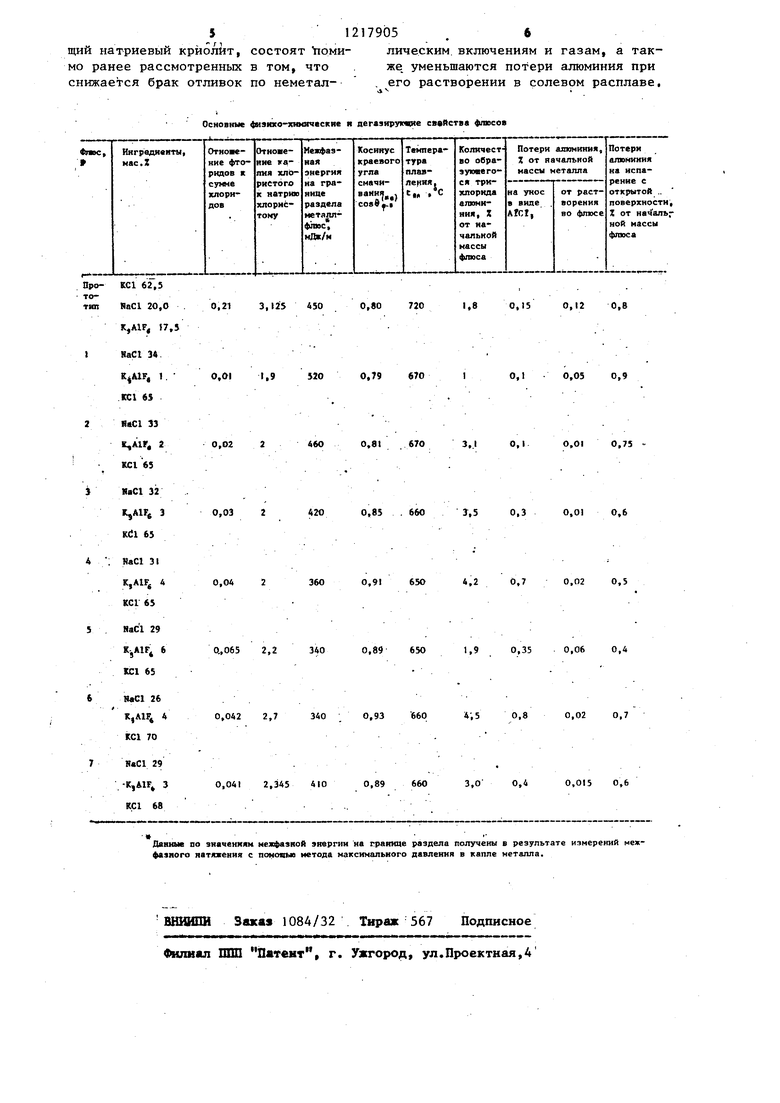

В результате анализа данных, представленных в таблице, и изучения темплетов проб, затвердевших при остаточном давлении 50 ГПа, установлено, следующее.

Значения мёжфазной энергии и смат чивающих характеристик предлагаемого ;фпюса предпочтительнее по сравнению с аналогичными свойствами прототипа. Это свидетельствует, во-первых, о снижении кинетических сопротивлений при переходе включениями межфазной границы металл -флюс,следствием которого является повышенная способность рафинирующей фазы предлагаемого состава к ассимиляции немета- лических частиц. Во-вторых, высокие значения косинуса краевого угла смачивания предлагаемого флюса свидетельствуют об удовлетворительной смачивающей способности этим флюсом включений окиси алюминия в среде металла. Такой процесс обычно реализуется при рафинировании сплавов жидкими флюсами, когда капли последнего эмульгированы в среде металла. Количество образующегося трихлррида алюминия при взаимодействии флюса предлагаемого состава с металличес-

2179054

КИМ алюминием заметно превьшает тако- вое, полученное для случая взаимодействия флюса-прототипа с металлом,

с Темплеты проб, отлитые из металла, обработанного флюсом предлагаемого состава с применением вакуум-кристаллизации, оказались наиболее плотными и соответствовали 1-2 баллам

10 пористости шкалы ВИАМ, Потери металлического алюминия во флюсе-прототипе превьштают таковые во флюсе предлагаемого состава. Потери от испарения с открытой поверхности флюса(5 прототипа выше таковых, обнаруженных для флюса предлагаемого состава, В случае применения флюсов с содержа- : нием фторалюмината калия чуть вьщ1е верхнего предлагаемого предела отме20 чается существенное снижение количества образующегося трихлорида алюми-, ния и возрастание потерь алюминия от растворения в солевом расплаве (таблица, флюс № 4,

25 На шлифах, приготовленных из металла, обработанного флюсом с содержанием фторалюмината калия в интерBajje 6-8 мае,%, уже выявляется газовая пористость, соответствующая 3-4 баЛ- лам пористости шкалы ВИАМ, тогда как

таковая соответствует 1-2 баллам на шлифах из металла, обработанного флюсом, содержащим 3-4 мас,% фторалюмината калия. Оптимальным с э той точки зрения следует признать отно35 шение 0,03-0,04 (таблица, флюсы № 2 ,и З), Цри увеличении этого отношения )до 0,06-0,09 наблюдается снижение количества образующегося трихлорида алюминия, а на шлифах вакуум-проб

0 выявляется пористость. Снижение дегазирующих свойств флюсов с повышенным отношение} фторидов к хло- ридной основе связано с образованием нелетучих нерастворимых в расплаве

5 соли фторкомплексов алюминия.

При чрезмерно низком отношении фторидов к хлоридной основе (менее 0,02) торможение процессов дегазации металла и смачивания вклю0 чений флюсами объясняется неразрушенной пленкой оксидов на поверхности обрабатываемого сплава (таблица , флюс № I},

-Преимущества: изобретения по Срав5 нению с базовым, в качестве которого принят легкоплавкий флюс для обработки литейных сплавов, в том числе :и системы алюминий -кремний,содержа51217905 , 6

щий натриевый криолит, состоят оми- лическим. включениям и газам, а так- мо ранее рассмотренных в том, что . же. уменьшаются потери алюминия при снижается брак отливок по неметал- . его растворении в солевом расплаве.

Основные фиэико-хнмячсские я дегаэяруяжие сввйства флюсов

КС1 62,5

BaCl 20,0

KjAlF, }7,5

HaCt 34 ЦШ, 1 KCl «S

8«С1 33 K,Air, 2 KCl 6S

HaCl 32 K,AlFe 3 Kdl 65

: SaCl 31

KjAlFg 4 KCl 65

HaC l 29 KjAlF 6 KCl 65

0,213,125 450

0,011,9

0,022

0,032

520

460

420

0,80720

0,79670

0,81 . 67O

0,85 . 660

0,04236O0,9165O

2,23400,89650

HaCl 26 KjAlFj 4

kCl 70

0,042 2,73400,93660

HaCl 29 K,AlFj 3 RCl 68

0,041 2,345 4100,89660

Данные no значениям нежфазкой энергнн на границе раздела получены в результате измерений меж- фазяого натяжения с понопьп метода максимального давления в капле металла.

ВНИИПИ Заказ 1084/32 Тираж 567 Подписное Филиал ШШ Патеит, г. Ужгород, ул.Проектная,4

Потери алюниния на нспа- рение с

..

поверхности, J от начальг ной наосы {шихта

0,807201,80,150,120,8

0,7967010,10,050,9

0,81 . 67O3,10,1O.OI0,75

0,85 . 6603,50,30,010,6

4,2 0,7 0,02 0,5

1,9 0,35 0,06 0,4

4;5 0,8 0,02 0,7

3,0 0,4 0.015 0,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ ОТ НАТРИЯ И КАЛЬЦИЯ | 1994 |

|

RU2068017C1 |

| Универсальный флюс для обработки алюминиевых сплавов | 1988 |

|

SU1576588A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| Способ рафинирования гартцинка от примеси алюминия. | 2021 |

|

RU2772055C1 |

| Флюс для обработки алюминиевых сплавов | 1980 |

|

SU933774A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СИЛУМИНОВ | 1995 |

|

RU2094514C1 |

| Способ рафинирования и модифицирования алюминиевокремниевых сплавов | 1977 |

|

SU899698A1 |

| ФЛЮС ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХСПЛАВОВ | 1973 |

|

SU453440A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Флюс для рафинирования алюминиевых сплавов | 1976 |

|

SU575376A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2112020C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-13—Подача