Поверхностная закалка образцов металла новых изделий из железоуглеродистых сплавов ведется обычно опытным путем с установлением результатов закалки посредством металлографического исследования темплетов (образцов с параллельными сторонами), вырезанных из закаленных изделий.

Для упрощения процесса разработки технологического режима поверхностной закалки изделий, сокращения затрат труда на механическую обработку закаленных изделий при вырезке темплетов и повышения точности оценки результатов и режима закалки предлагается приспособление в виде скобы с боковыми колодками с прорезями для термопар. Между этими колодками пришлифованными поверхностями зажимается испытываемая модель.

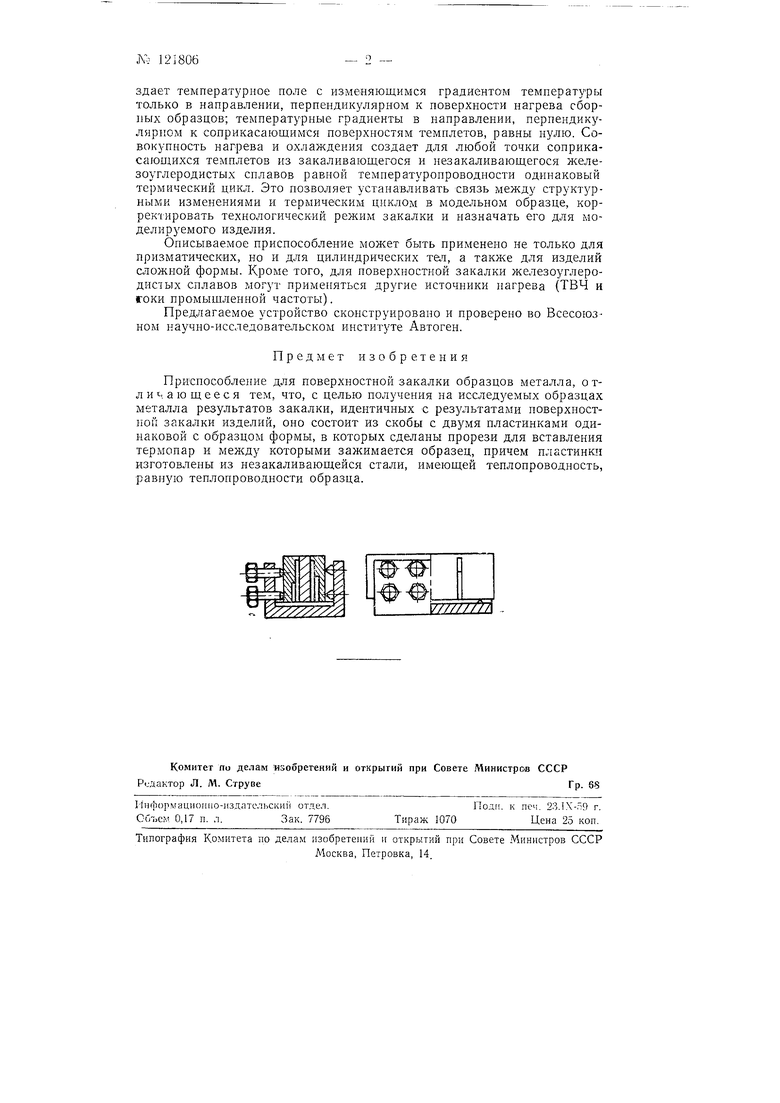

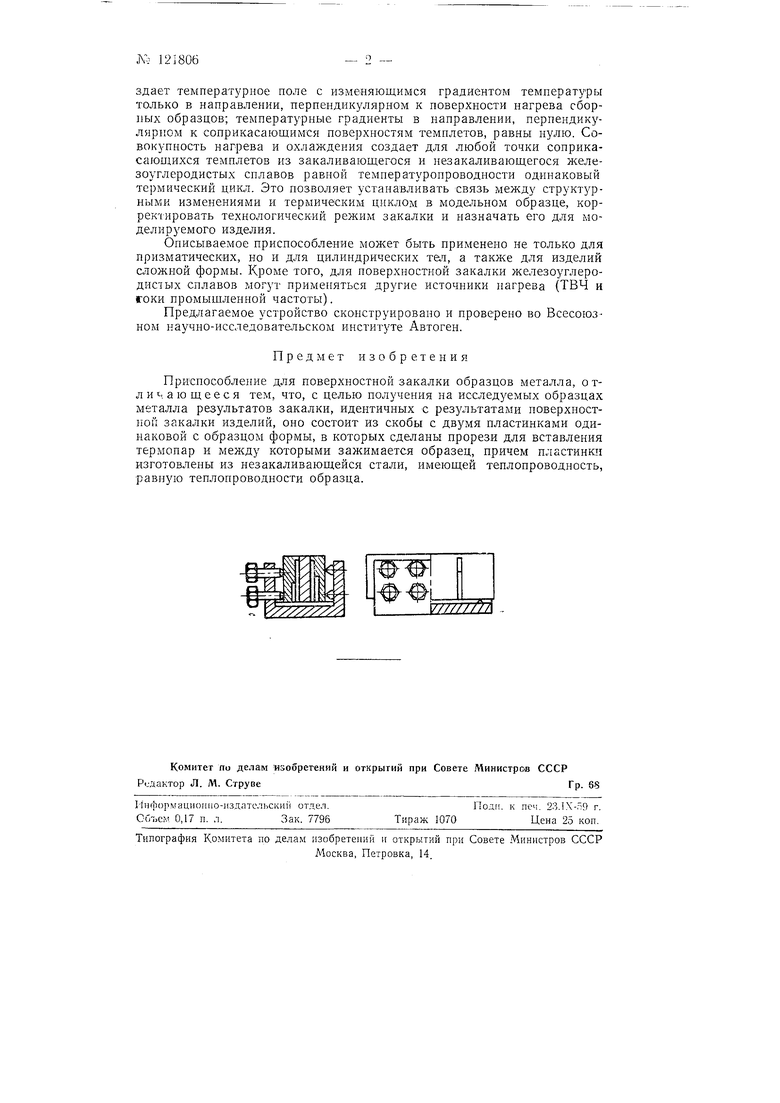

На чертеже изображено описывае.мое приспособление.

Приспособление состоит из зажимного устройства /, боковых колодок 2 и 3 с прорезями 4 для термопар сменного центрального образца 5 ii трехгранных опор 6. Боковые колодки выполняются из незакаливакицегося снлава.

После введения термопар в прорези 4, колодки 2 и прижимаются к образцу 5 при помощи винтов 7; производят пламенную поверхностную закалку составного образца, причем вдоль его верхней поверхности перемещают многопламенную горелку и разбрызгиватель. Структурные изменения фиксируются на центральном образце 5, а термический цикл записывается при помощи потенциометра.

Для фиксирования структурных изменений темплеты изготавлива1О{ся из материала моделируемого изделия, при этом толщина сборного модельного образца должна быть равной толщине моделируемого изделия, но не больще 100 мм. Нагрев многопламенными линейными горелками при плотном контакте шлифовальных поверхностей темплетов создает температурное поле с изменяющимся градиентом температуры только в направлении, перпендикулярном к новерхности нагрева сборных образцов; температурные градиенты в направлении, перпендикулярном к соприкасающимся поверхностям темплетов, равны нулю. Совокупность нагрева и охлаждения создает для любой точки соприкасающихся темплетов из закаливающегося и незакаливающегося железоуглеродистых сплавов равной температуропроводности одинаковый термический цикл. Это позволяет устанавливать связь между структурныу а изменениями и термическим циклом в модельном образце, корректировать технологический режим закалки и назначать его для моделируемого изделия.

Описываемое приспособление моясет быть применено не только для призматических, но и для цилиндрических тел, а также для изделий сложной формы. Кроме того, для поверхностной закалки железоуглеродистых сплавов могут применяться другие источники нагрева (ТВЧ и ГОКИ промышленной частоты).

Предлагаемое устройство сконструировано и проверено во Всесоюзном научно-исследовательском институте Автоген.

Предмет изобретения

Прнснособление для поверхностной закалки образцов металла, отличающееся тем, что, с целью получения на исследуемых образцах металла результатов закалки, идентичных с результатами поверхностной закалки изделий, оно состоит из скобы с двумя пластинками одинаковой с образцом формы, в которых сделаны ирорези для вставления термопар и между которыми зажимается образец, причем пластинки изготовлены из незакаливающейся стали, имеющей теплопроводность, равную теплопроводности образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219250C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 1973 |

|

SU377339A1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ (ПП) И РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2732272C1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

Авторы

Даты

1959-01-01—Публикация

1959-01-27—Подача