Изобретение относится к области термической обработки изделий и может быть использовано для упрочнения крупногабаритных изделий, в частности пазов дисков турбины газоперекачивающих агрегатов.

Из литературных источников известны установки, на которых производят закалку зубьев крупномодульных шестерен [1, 2, 3, 4], которые наиболее близки по форме к дискам турбины, при этом нагрев под закалку осуществляется с применением токов высокой частоты. Охлаждение при закалке осуществляется окунанием нагретого изделия в жидкость (водный раствор, масло, соляной раствор и т.д.).

Указанные установки не могут быть применены для термопластического упрочнения пазов дисков, так как имеют существенные недостатки.

Во-первых, они применяются для принципиально иной цели - закалки, что предполагает совершенно другую конструкцию установки как в части нагрева (принципиально иная конструкция индуктора), так и в части охлаждения. При закалке нагрев ведется выше точки АС3, что предопределяет необходимые структурно-фазовые изменения поверхностного слоя. При термопластическом упрочнении нагрев значительно ниже и исключает структурно-фазовые изменения. Объединяющим фактором в известных (для закалки шестерен) и в предлагаемой установке (для термоупрочнения) является только процесс нагрева токами высокой частоты.

Во-вторых, указанные установки являются стационарными, так как входящее в их состав оборудование (генераторы ТВЧ, ванны для охлаждения и т.д.) являются крупногабаритными и тяжелыми, а следовательно, их нельзя применить в полевых (на месте испытаний) условиях для обработки пазов дисков турбины газоперекачивающих агрегатов.

Наиболее близким является установка для пламенной поверхностной закалки ручьев барабана лебедки [5], содержащая поворотный стол и газовые горелки с форсунками для охлаждающей жидкости. В указанной установке газовая горелка с форсунками для охлаждения представляют собой единый узел, в который газ и охлаждающая жидкость попадают попеременно. В связи с близким расположением горелки и форсунки на обрабатываемую поверхность в первые секунды охлаждения попадает горячая вода. Для процесса закалки это не имеет значения.

Поскольку термоупрочнение происходит при таких высоких скоростях охлаждения, что весь процесс осуществляется за 0,03-0,05 с, то применение указанной установки для целей термоупрочнения невозможно. Кроме того, при термопластическом упрочнении расстояние от передних торцов горелки и форсунки до изделия должно быть разным и строго определенной величины. В противном случае в поверхностном слое изделия не удается сформировать необходимое поле сжимающих остаточных напряжений.

В основу изобретения поставлена задача создать компактное и мобильное устройство, позволяющее эффективно термоупрочнять элементы крупногабаритных изделий с любой сложностью профиля.

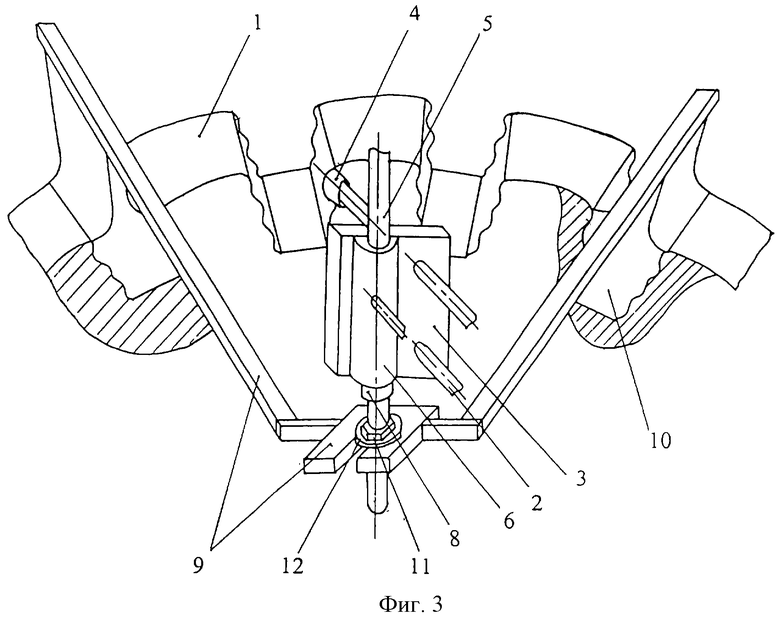

Данная задача решается за счет того, что в установке для термопластического упрочнения (ТПУ) крупногабаритных изделий, содержащей газовую горелку и спрейер, установленных на стойке, согласно изобретению горелка и спрейер расположены раздельно на расстоянии не менее 110 мм с возможностью их продольного перемещения, длина спрейера выбрана из соотношения Lспр= (1,7-2,3)Lгор, где Lгор - длина горелки, а стойка закреплена на раме, выполненной с крепежными элементами на концах, при этом крепежные элементы имеют форму и размеры замка лопатки.

Горелка и спрейер расположены раздельно на расстоянии не менее 110 мм в связи с тем, что меньшее расстояние не позволяет сохранять температуру охлаждающей жидкости (воды), равной 15-20oС (в процессе работы горелки происходит подогрев воды, находящейся в спрейере). Более высокая температура воды не обеспечивает необходимую скорость охлаждения и, соответственно, не удается сформировать оптимальное напряженно-деформированное состояние в поверхностном слое упрочняемом изделии. В то же время не целесообразно располагать горелку и спрейер на большом расстоянии друг от друга, так как это приведет к неоправданному увеличению габаритов установки.

Особенностью процесса ТПУ является то, что нагрев изделия на необходимую глубину (10-15 мм) должен осуществляться при плавном и равномерном повышении температуры поверхностного слоя одновременно по всей глубине. При этом разница между наибольшей и наименьшей температурами в области нагрева не должна превышать 20-25oС. Этого можно добиться только в том случае, если количество теплоты, подводимое от горелки к детали, равно теплоте, передаваемой посредством теплопроводности от поверхности вглубь изделия. Такой баланс подводимой и передаваемой теплоты обеспечивает необходимую равномерность температурного поля по всей толщине изделия.

При термопластическом упрочнении вслед за нагревом осуществляется ускоренное охлаждение поверхностного слоя водяным душем. Поскольку процесс охлаждения должен проходить с максимальной скоростью, то расстояние от спрейера до изделия выбирается исходя из условия создания наибольшего температурного перепада в поверхностном слое.

Таким образом, несоблюдение расстояний от газовой горелки или от спрейера до изделия означает нарушение режимов термоупрочнения. При конструировании установки это соответствие расстояний обеспечивается необходимым соотношением длин газовой горелки и спрейера, которое подчиняется зависимости Lспр= (1,7-2,3)Lгор. Большим значениям Lгор соответствуют меньшие значения коэффициента (1,7-2,3).

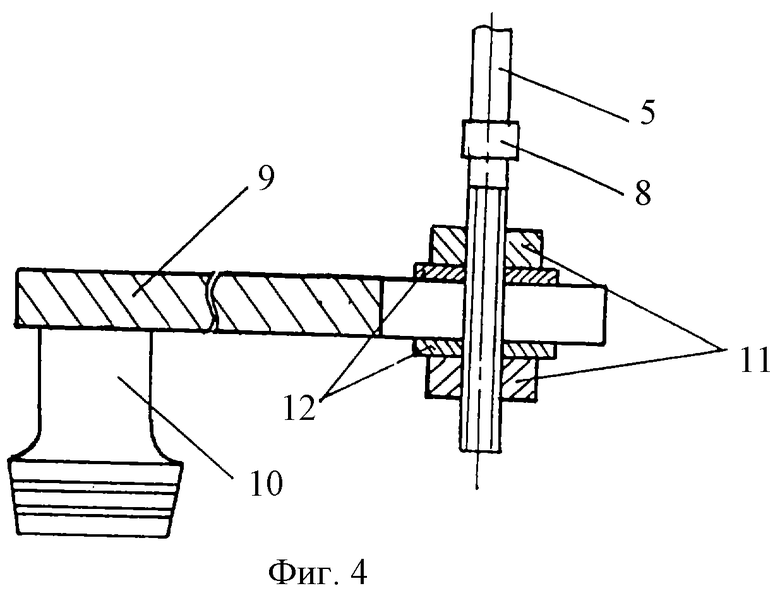

Крепежными элементами установки для термопластического упрочнения пазов являются замки лопаток, устанавливаемые в диск. Это сделано с целью соблюдения необходимой точности расположения горелки и спрейера относительно упрочняемого паза. Кроме того, в этом случае установка становится более компактной и мобильной, так как не требуется дополнительного стационарного устройства для закрепления платформы с газовой горелкой и спрейером.

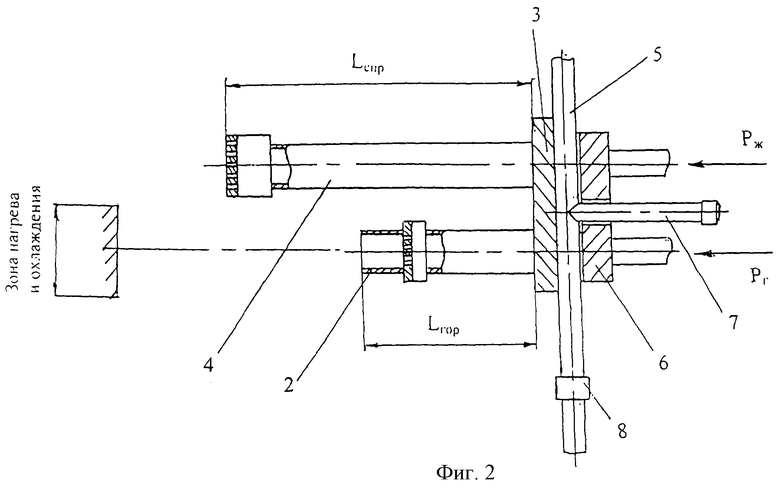

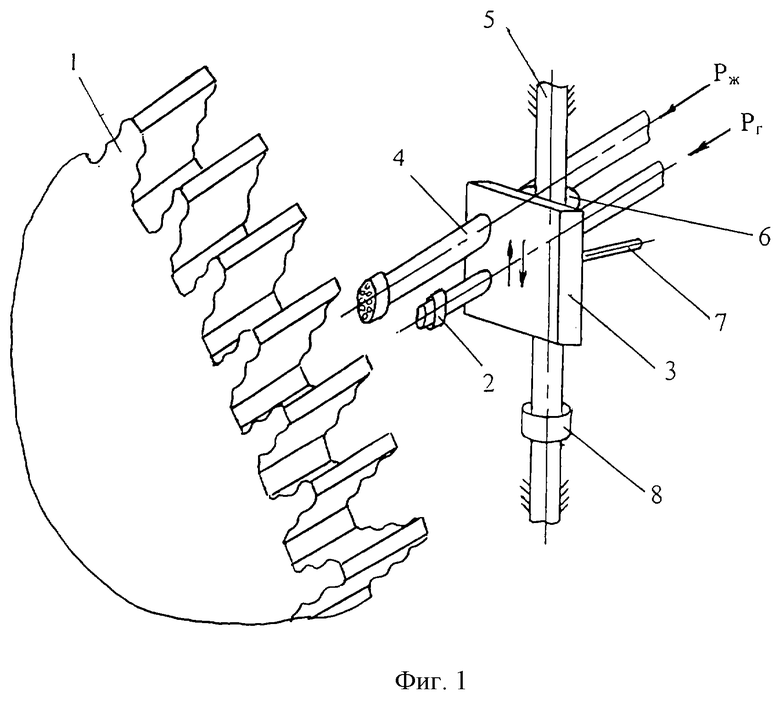

На фиг.1 изображен общий вид устройства, на фиг.2 - относительное расположение спрейера и газовой горелки, на фиг.3 - общая компоновка устройства с элементами крепления установки к изделию, на фиг.4 - узел закрепления стойки на раме.

Диск турбины 1 совместно с ротором (не показан) установлен в исходном для упрочнения состоянии. Устройство для нагрева 2, выполненное в виде газовой горелки, установлено на платформе 3 совместно со спрейером 4. Платформа 3 в процессе работы перемещается в вертикальном направлении по стойке 5. Направляющим элементом при этом является втулка 6. Установка платформы 3 в заданное положение происходит с помощью фиксатора 7. Неподвижная втулка 8 является ограничителем нижнего фиксированного положения платформы 3. Стойка 5 посредством гаек 11 и шайб 12 жестко закреплена на раме 9 с устройством нагрева-охлаждения, при этом рама 9 выполнена с крепежными элементами 10 на концах.

Установка работает следующим образом. Диск 1 с ротором устанавливается для упрочнения первого паза. Для обеспечения заданного положения торцов спрейера и газовой горелки относительно изделия перед упрочнением производится регулировка длин указанных элементов путем их продольного перемещения. После настройки платформа 3 переводится в такое положение, при котором ось горелки располагается на уровне упрочняемого паза. Для соблюдения данного условия во втулке 6 и стойке 5 имеется сквозное отверстие, в которое вставляется фиксатор 7, обеспечивающий неподвижность платформы в заданном положении в процессе нагрева паза. Затем в горелку 2 поступает газ (Рг) для нагрева паза. По окончании процесса нагрева фиксатор 7 вынимается из отверстия в стойке 5 и платформа 3 под собственным весом падает в свое нижнее положение, определяемое втулкой 8. Положение втулки 8 на стойке 5 выбирается таким образом, чтобы после падения платформы 3 ось спрейера 4 располагалась на уровне упрочняемого паза. Одновременно с этим вода под давлением (Рж) подается через спрейер на нагретый паз, охлаждая его поверхности до комнатной температуры. После обработки первого паза ротор поворачивается для обработки следующего.

Предлагаемая установка проста по конструкции, удобна в эксплуатации, компактна, мобильна и поэтому позволяет упрочнять елочные пазы дисков турбин не только в заводских, но и в полевых условиях, а именно непосредственно на газоперекачивающих станциях.

Источники информации, принятые во внимание

1. Головин Г.Ф., Зимин Н.В. Технология термической обработки металлов с применением индукционного нагрева. - Л.: Машиностроение, 1979. - 120 с.

2. Демичев А.Д. Поверхностная закалка индукционным способом. - Л.: Машиностроение, 1979. - 80 с.

3. Сидоренко В.Д. Применение индукционного нагрева в машиностроении. - Л.: Машиностроение, 1980. - 231 с.

4. Темопластическое упрочнение - резерв повышения прочности и надежности деталей машин: Монография / Б.А. Кравченко, В.Г. Круцило, Г.Н. Гутман. - Самара: СамГТУ, 2000. - 216 с.

5. А. С. 1738863 "Установка для пламенной поверхностной закалки ручьев барабана лебедки", МПК C 21 D 1/08, БИ 21, опубл. 07.06.92г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2107739C1 |

| СПОСОБ ПОВЫШЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2143011C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Способ поверхностного термоупрочнения изделий из металлических материалов и сплавов | 2024 |

|

RU2833956C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258086C1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2351660C2 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2121004C1 |

| Установка для термопластического упрочнения лопаток | 1977 |

|

SU726187A1 |

Изобретение относится к области термической обработки изделий и может быть использовано для упрочнения крупногабаритных изделий, в частности пазов дисков турбины газоперекачивающих агрегатов. Установка для термопластического упрочнения крупногабаритных изделий содержит газовую горелку и спрейер, установленные на стойке. Горелка и спрейер расположены раздельно на расстоянии не менее 110 мм с возможностью их продольного перемещения. Длина спрейера выбрана из соотношения Lcпp=(1,7-2,3)Lгop, где Lгop - длина горелки. Стойка закреплена на раме, выполненной с крепежными элементами на концах. Изобретение позволяет создать мобильное и компактное устройство для эффективного термоупрочнения элементов крупногабаритных изделий с любой сложностью профиля. 1 з.п. ф-лы, 4 ил.

| Установка для пламенной поверхностной закалки ручьев барабана лебедки | 1989 |

|

SU1738863A1 |

| Установка для термической обработки каждого зуба в отдельности дисковых пил для горячей резки металла | 1949 |

|

SU85557A1 |

| DE 3246790 А1, 20.06.1984 | |||

| DE 3536609 А, 16.04.1987. | |||

Авторы

Даты

2003-12-20—Публикация

2002-05-06—Подача