Изобретение относится к бурению, в частности к устройствам для обратного цементирования.

Целью изобретения является повышение надежности работы устройства путем уменьшения возможности как преждевре менного, так и запаздываюш,его его срабатывания.

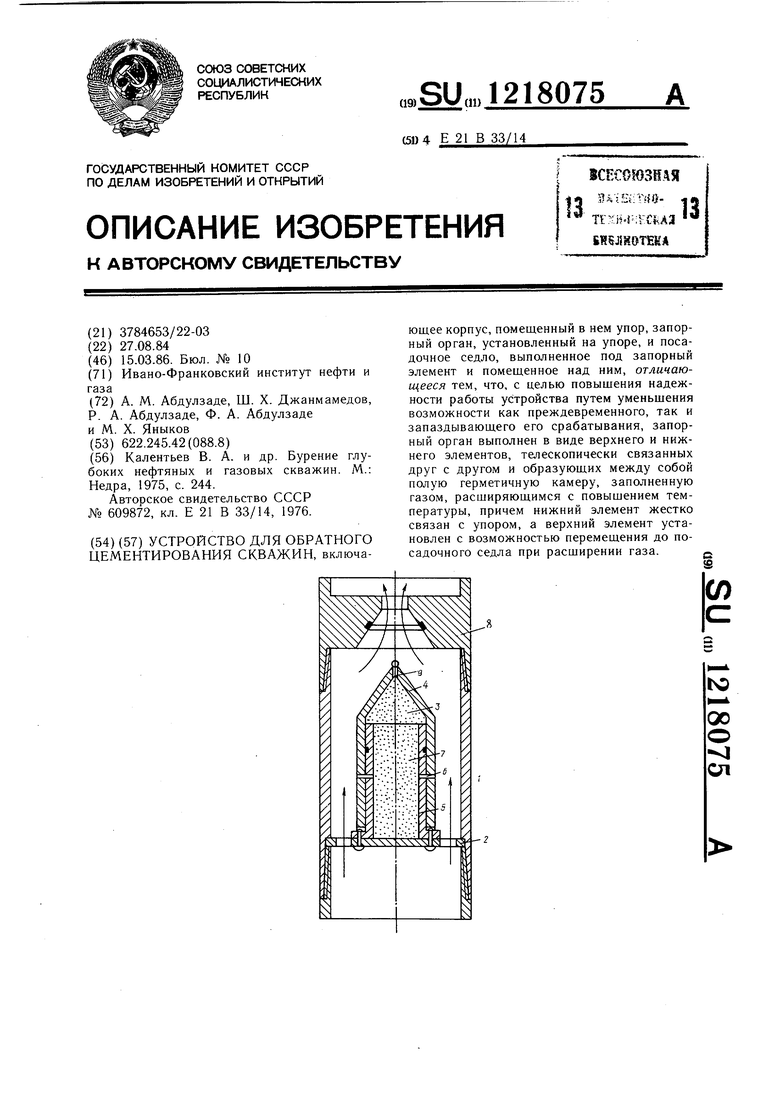

На чертеже показано устройство, обший

вид.

Устройство содержит корпус 1, упор 2, на котором жестко закреплен запорный элемент 3. Запорный элемент 3 выполнен в виде верхнего 4 и нижнего 5 элементов. Эти элементы телескопически связаны между собой, например, с помощью срезного элемента 6. Между собой элементы образуют полую герметичную камеру 7, заполненную газом, расширяющимся с повышением температуры. Над запорным элементом 3 установлено посадочное седло 8 под этот элемент.

Нижний элемент 5 жестко связан с упором 2. Верхний элемент 4 установлен и выполнен с возможностью его перемещения до посадочного седла 8 при расширении газа.

Запорный элемент 3 заполняется газом через клапан 9.

Устройство работает следующим образом. После установки устройства в башмаке обсадной колонны колонна труб опускается на забой. Устройство позволяет производить промывку по мере появления технологических осложнений. При достижении проектной глубины скважину подготавливают к цементированию путем прямой или обратной циркуляции. Затем в заколонное пространство закачивают цементный раствор

При необходимости первые порции цементного раствора можно затворить в горячей воде или перед цементом закачать горячую жидкость. При появлении первых порций цементного раствора на забое скважины или горячей жидкости происходит расшире- ние газа. От давления газа срезной элемент 6 срезается, а верхний элемент 5 перемещается до посадочного седла 8. При этом объем запорного элемента 3 увеличивается, его объемный вес относительно объемного

0 веса цементного раствора уменьшается. Запорный элемент приобретает плавучесть, что дополнительно способствует его герметичной посадке в посадочном седле 8.

Экономическая эффективность от внедрения предложенного изобретения заключа5 ется в повышении надежности срабатывания обратного клапана (исключается его Преждевременное срабатывание и предотвращается задержка в срабатывании). Это повышает качество цементирования обсадной колонны в зоне продуктивных пластов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапанное устройство обсадной колонны | 1984 |

|

SU1234591A2 |

| Устройство для обратного цементирования скважин | 1983 |

|

SU1113518A1 |

| Клапан для обсадной колонны | 1983 |

|

SU1164401A1 |

| Устройство для обратного цементирования обсадных колонн | 1982 |

|

SU1070300A1 |

| Клапан для обсадных колонн | 1982 |

|

SU1094948A1 |

| Клапан для обсадной колонны | 1984 |

|

SU1276803A1 |

| Клапан для обсадной колонны | 1983 |

|

SU1158745A1 |

| Обратный клапан для цементирования обсадных колонн | 1988 |

|

SU1659629A1 |

| Устройство для обратного цементирования обсадных колонн | 1980 |

|

SU891892A1 |

| Клапан для обратного цементирования скважин | 1988 |

|

SU1719617A1 |

| Калентьев В | |||

| А | |||

| и др | |||

| Бурение глубоких нефтяных и газовых скважин | |||

| М.: Недра, 1975, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Клапан для обратного цементирования обсадных колонн | 1976 |

|

SU609872A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-27—Подача