Изобретение относится к катализаторам для окисления сероводорода из газов и может найти применение в процессах очистки от сероводорода природных газов, газов нефтепереработки, Тадсже хвостовых газов процесса Клауса.

Известен катализатор.для газофазного окисления сероводорода содержащий оксиды титана и железа при следующем содержании компонентов, мас.%: оксид железа 0,05-0,3, диок-. сид титана - остальное.

Катализатор, содержащий 0,1 мас.% оксида железа и 99,9 мас.% диоксида титана является наиболее зффектив- нь1м и обеспечивает максимальную конверсию сероводорода 99,5% и селективность 100% при переработке больших кличеств сероводорода до 25%. Однако высокая активность катализатора такого состава может быть достигнута лишь при двухстадийном окислении сероводорода с раздельной подачей кислорода на каждую стадию и улав- ливанием образующейся серы и воды на промежуточной стадии. Производительность титан-железооксидного катализатора невысока, ибо«он проявляет высокую активность лищь при низких объемных скоростях подачи сырья не выше 3000 ч , увеличение объемной скорости до 15000 приводит к значительному снижению активности катализатора. Вместе с тем эффективная эксплуатация катализатора возможна лишь при повьшенных темпе- ратурах 285-300°С.

Наиболее близким к предлагаемому по технической сущности и достигае- мому эффекту является катализатор для очистки газов, содержащих соединения серы, например сероводород, сероуглерод, меркаптан, двуокись серы, путем их окисления, содержа- щий носитель - диоксид титана, или циркония, или кремния, или цеолит и один или несколько оксидов следующих металлов: Си, Ag, Zn, Cd, V, Za Cr, Mo, W, Fe, Co, Ni, Rh, Jr, Pd, Pt, Sn, Bi, при этом общее коли-, чество одного или нескольких металлов на носителе составляет 0,005- :25 мас.%.

Однако для известного катализатора характерна недостаточная активность. Так, при окислении сероводорода при 240 с и V 6000 ч в

5

0

5 0 5 о

.Q .,

5

5

342 .

присутствии катализатора, содержащего оксиды железа, хрома, цинка и диоксид титаяа в следующем соотношении, мас.%: 8, 9, ZnO 8, TiOj 75, степень конверсии сероводорода 81,5%, селективность 82,5%.

Целью изобретения является повышение активности катализатора.

Цель достигается тем, что катализатор для газофазного окисления сероводорода в, серу, включающий оксиды железа, хрома, цинка и диоксид титана, содержит указанные компоненты в следующем соотношении, мас.%:

Оксид железа 20-30 Оксид хрома20-50

Оксид цинка20-25

Диоксид титана 10-30 Предлагаемьй катализатор по сравнению с известным обладает повьш1ен- ной активностью. Так при окислении сероводорода при 240 С и V 6000 ч в присутствии предлагаемого катализатора конверсия сероводорода и селективность достигают 100%.

Катализатор готовят путем раздельного осаждения гидроксидов из водных раствороЁ хлоридов титана, железа, цинка и хрома 3 н. водным раствором аммиака. Полученные растворы гидроксидов сливают и смесь промывают дистиллированной водой, затем катализатор отфильтровывают, формуют, сушат и прокаливают при 500°С в течение 4 ч.

Пример 1. Катализатор со- 1става, мас.%: , 25, Ti02 25, Cr-jOg 25, Zn 0-25.

Для приготовления катализатора в отдельных емкостях растворяют 25,5 г хлорида железа в 943 мл дистиллированной воды 26,3 г хлорида хрома - в 1000 мл воды,- 12,5 г хлорида цинка - в 916 мл воды и 17,8 г хлорида титана - в 940 мл воды. К полученным растворам приливают 3 н. вод- ньш раствор аммиака до полного осаждения гидроксидов железа, хрома, цинка и титана. Гидроксиды сливают в общую емкость, тщательно перемешивают и смесь промывают дистиллированной водой до отрицательной реакции на ионы хлора. Далее катализатор отфильтровывают, формуют, сушат на воздухе при комнатной температуре и прокаливают при 500 С в течение 4 ч.

3

в результате получают катализатор указанного состава.

Пример 2. Катализатор состава, масЛ: FejOj 30, TiO 30, 20, ZnO 20.

Для приготовления катализатора растворяют 30,5 г хлорида железа в 1128 мл дистиллированной воды} 21 г хлорида хрома - в 788 мл воды. Юг хлорида цинка - в 734 мл воды 21,5 г хлорида титана - в 1133 мл воды. К полученным растворам приливают 3 н. водньй раствор аммиака до полного осаждения гидроксидов. Затем гидроксиды сливают, тщательно перемешивают и смесь промывают дистиллированной водой до отрицатель- ной реакции на ионы хлора. Затем катализатор отфильтровывают, формуют сушат на воздухе при комнатной тем- перётуре и прокаливают 4 ч при50Ь С.

В результате приготовления получают катализатор указанного состава.

Пример 3. Катализатор состава, мас.%: , 20, TiOg 10, 50, ZnO 20.

Для приготовления катализатора растворяют 20,3 г хлорида железа в 750 мл ВОДЫ} 7,1 г хлорида титана - в 375 мл воды; 52,6 г хлорида хрома - в 1975 мл роды и 10 г хлорида цинка - в 735 мл воды. Из полученных растворов 3 н. водным раствором аммиака осаждают соответствующие

1 TiO 25i Fe,0, 25; 220

2 Э

Cr,jO, 25; ZnO 25 240

260

TiO 30; Fe,jO, 3d, 220

CrjO, 20; ZnO 20 240

TiOj 10} Fe 0 20; 220

50; ZnO 20 240

191344

гидроксиды. Растворы гидроксидов смешивают и осадок промывают дистиллированной водой. Далее осадок отфильтровывают, катализатор формуют, су- 5 шат при комнатной температуре и прокаливают 4 ч при .

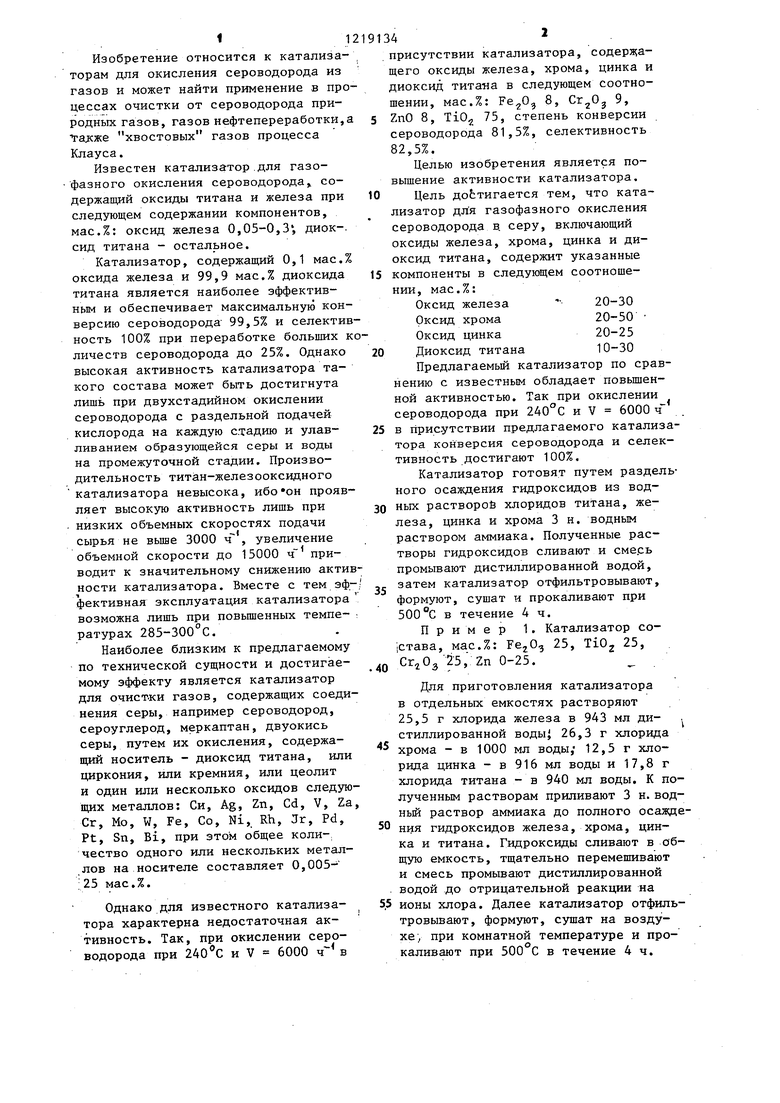

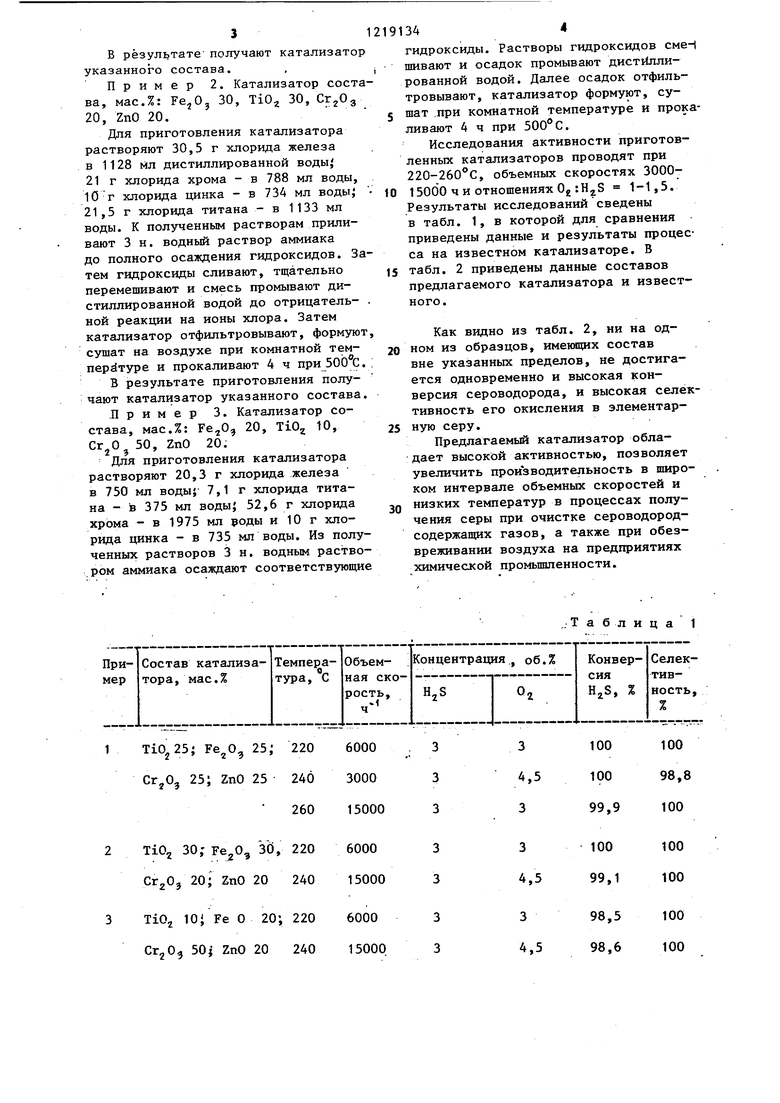

Исследования активности приготов- ленньгх катализаторов проводят при 220-260 С, объемных скоростях 3000- 10 15000 ч и отношениях Og 1-1,5. Результаты исследований сведены в табл. 1, в которой для сравнения приведены данные и результаты процесса на известном катализаторе. В табл. 2 приведены данные составов

15

предлагаемого катализатора и известного.

Как видно из табл. 2, ни на од- ном из образцов, имеющих состав вне указанных пределов, не достигается одновременно и высокая конверсия сероводорода, и высокая селективность его окисления в элементар- ную серу.

Предлагаемый катализатор обладает высокой активностью, позволяет увеличить производительность в широком интервале объемных скоростей и низких температур в процессах получения серы при очистке сероводород- содержащих газов, а также при обезвреживании воздуха на предприятиях химической промьшшенности.

г Т а б л и ц а 1

3 3 3

3 3

3 3

3 4,5

3

4,5

100 99,1

98,5 98,6

100 100

100 100

Редактор Л, Гратилло

Состаивтель В.Теплякова

Техред А.Комарнидкая Корректор Е.Сирохман

Заказ 1184/10Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, .г. Ужгород, ул. Проектная, 4

Продолжение табл.1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2251452C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| Катализатор для конвенсии оксида углерода | 1986 |

|

SU1482721A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА И МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2218988C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2008 |

|

RU2497588C2 |

| Способ получения элементарной серы | 1979 |

|

SU856974A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛОФИЗИЧЕСКАЯ МОДЕЛЬ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2481254C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-03-23—Публикация

1983-05-26—Подача