1

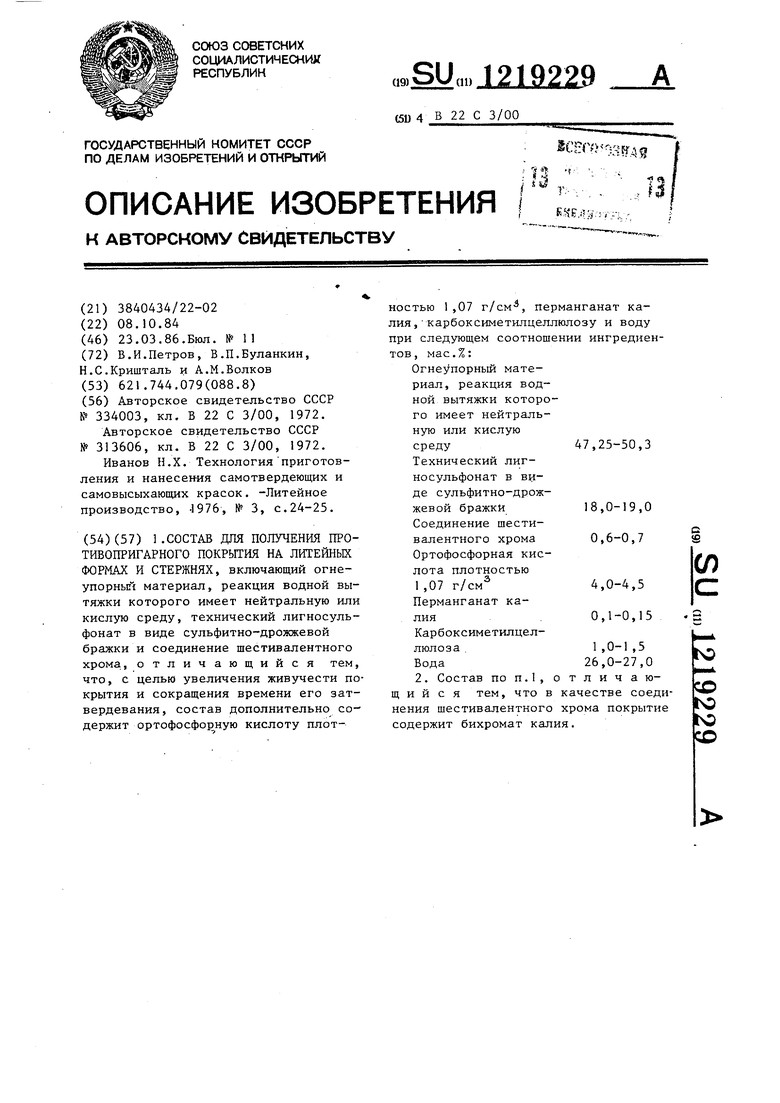

Изобретение относится к литейному производству и может быть использовано в качестве защитного противопригарного покрытия, наносимого на литейные формы и стержни.

Цель изобретения - увеличение живучести покрытия и сокращение времени его затвердевания.

В состав предлагаемого противопригарного покрытия входят огнеупорный наполнитель, технический лигно- сульфат, отвердитель в виде шестивалентного хрома, ортофосфорная кислота, перманганат калия, карбокси- метилцеллюлоза и вода.

В качестве огнеупорного наполнителя могут быть использованы, например, графит, пылевидный кварц, циркон, шамот и т.д., любые огнеупорные пылевидные материалы, реакция водной вытяжки которых имеет ней- тральную или кислую реакцию.

В качестве отвердителя - шестивалентного хрома - используется би- кромат калия, в качестве технического лигносульфата - сульфитно-дрожжевая бражка.

Ортофосфорная кислота используется плотностью 1,07 г/см ,

Перманганат калия используется для активации лигносульфата и обеспечения увеличения скорости высыхания покрытия, карбоксиметилцеллю- лоза - для увеличения седиментацион- ной устойчивости.

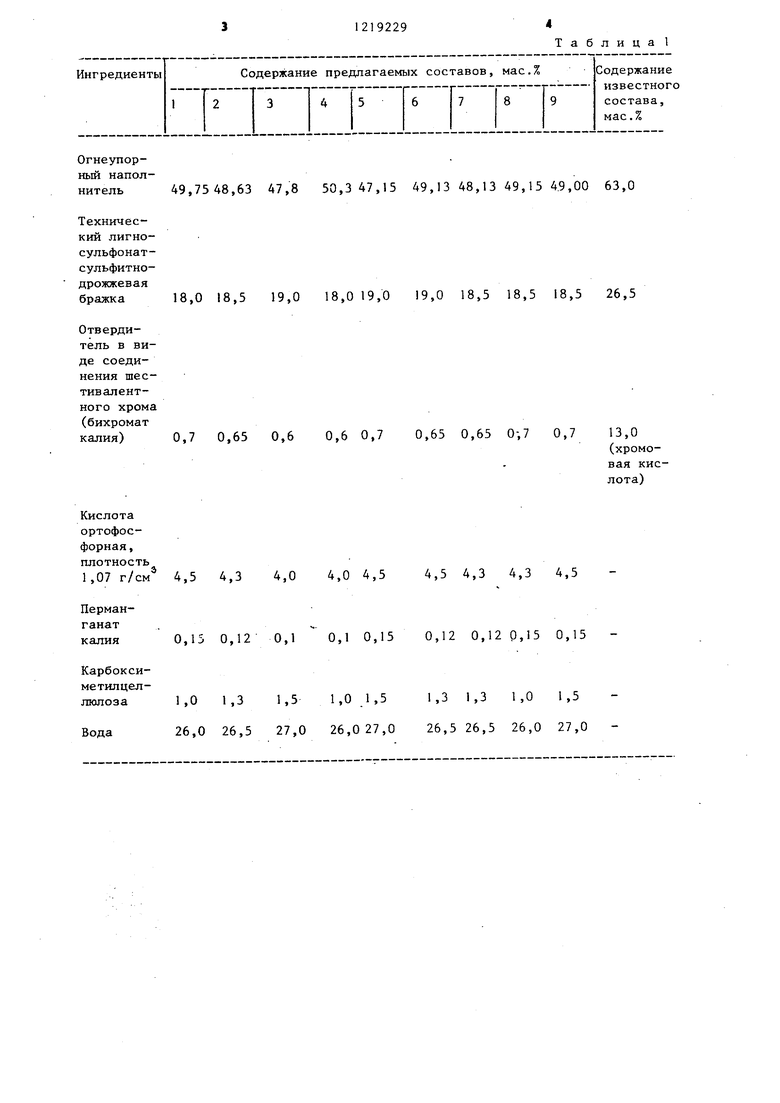

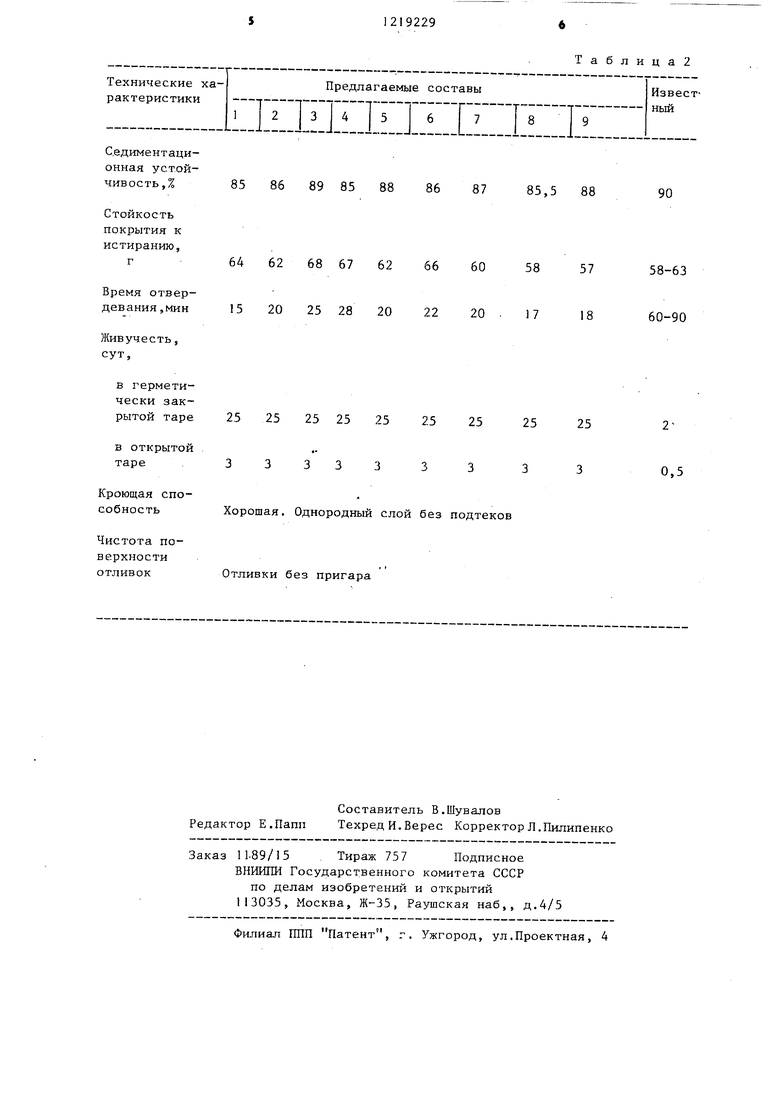

Составы предлагаемого покрытия, а также известное покрытие приведены в табл.1, их технологические свойства приведены в табл.2.

Каждая смесь готовилась в три стадии.

1-я стадия. Приготовление связующего.

Она заключается в активации лигносульфата 5%-ным раствором перман- ганата калия в количестве 10%, который вводят в СДБ. Смесь перемешивают в течение 5 мин и заливают в мешалку. . Одновременно вводят карбоксиме- тилцеллюлозу.

1922.92

Введение перманганата калия обеспечивает увеличение скорости высыхания покрытия. Если взять перманганат калия ниже 0,1%, то снижается 5 скорость высыхания покрытия. Введение перманганата калия 0,15% также нежелательно, что установлено из расчета экономичности.

Введение карбоксиметилцеллюлозы 10 увеличивает седиментационную устойчивость. Снижение содержания указанного продукта ниже 1,0% ведет к быст рому оседанию наполнителя, а увеличение свыше 1,5% - к неоправданному )5 расходу материала.

2-я стадия. Приготовление отвердителя .

Для этого в раствор ортофосфор- ной кислоты плотностью 1,07 г/см 20 засыпают расчетное количество би- хромата калия и смесь тш;ательно перемешивают 10 мин.

Введение в смесь ортофосфорной кислоты позволяет снизить содержание 25 шестивалентного хрома без снижения прочности покрытия. Увеличение содержания ортофосфорной кислоты свыше 4,5% ведет к резкому., снижению живучести смеси, а снижение - ниже jQ 4.,0% - к снижению качества покрытия.

3-я стадия.

В мешалку, в активированный раствор СДБ -заливают расчетное количество воды и отвердитель - раствор бих- ромата калия. Все это перемешивают

5мин. Затем засыпают огнеупорный наполнитель. После этого перемешивают 1,5-2 ч и сливают в герметически закрытую тару.

Использование изобретения ведет к увеличению живучести покрытия в

6раз, а также к сокращен1по времени затвердевания покрытия в 2 раза. Кроме того, сокращается трудоемкость в нанесении покрытий, сокращаются производственные площади, необходимые для осуществления процесса высыхания покрытых изделий, а также сокращается расход токсичного соединения шестивалентного хрома в 2-3 раза.

35

40

45

Огнеупорный наполнитель 49,7548,63 47,8

50,3 47,15 49,13 48,13 49,15 4.9,00 63,0

Технический лигно- сульфонат- сульфитно- дрожжевая бражка

18,0 18,5 19,0 18,0 19,0 19,0 18,5 18,5 18,5 26,5

Отверди- тель в виде соединения шестивалентного хрома (бихромат калия)

0,7 0,65 0,6 0,6 0,7 0,65 0,65 0-,7 0,7

Кислота

ортофосфорная,

плотность

1,07 г/см 4,5 4,3 4,0 4,0 4,5 4,5 4,3 4,3 4,5

Перманганат

калия 0,15 0,12

Карбокси- метилцел- лкшоза 1,0 1,3

0,1 0,1 0,15 0,12 0,12 0,15 0,15

Вода

26,0 26,5

1,5 1,0 1,5 27,0 26,027,0

1,3 1,3 1,0 1,5 26,5 26,5 26,0 27,0

Таблица 1

13,0 (хромовая кислота)

1,3 1,3 1,0 1,5 26,5 26,5 26,0 27,0

С.едиментаци- онная устойчивость ,%

Стойкость покрытия к истиранию, г

Время отвердевания ,мин

Л(ив учесть, сут,

в герметически закрытой таре

в открытой таре

Кроющая способность

Чистота поверхностиотливок

85 86 89 85 88 86 87 85,5 88

64 62 68 67 62 66 60 58 57

15 20 25 28 20 22 20 . 17 li

25 25 25 25 25 25 252525

33333

Хорошая, Однородный слой без подтеков

Отливки без пригара

Редактор Е.Папп

Составитель В.Шувалов

Техред И. Верес, Корректор Л .Пилипенко

11.89/15 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж--35, Раушская наб,, д.4/5

Филиал ППП Патент, г. Ужгород, ул.Проектная, 4

Та6лица2

90

58-63 60-90

0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ | 1991 |

|

RU2017557C1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU772674A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

| Самотвердеющий состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1201040A1 |

| Противопригарное покрытие длялиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU799891A1 |

| САМОТВЕРДЕЮЩЕЁ ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ | 1972 |

|

SU334003A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1071346A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРЛ\ И СТЕРЖНЕЙ | 1973 |

|

SU407625A1 |

| САМОТВЕРДЕЮЩЕЁ ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ | 0 |

|

SU334003A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| САМОТВЕРДЕЮЩАЯ ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 0 |

|

SU313606A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Иванов Н.Х | |||

| Технология приготовления и нанесения самотвердеющих и самовысыхаюпщх красок | |||

| -Литейное производство, -1976, № 3, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-08—Подача