Изобретение относится к порошковой металлургии, в частности к способам получения порошков тугоплавких соединений, и может быть использовано на предприятиях цветной металлургии для производства порошка карбида титана из отходов обработки титана

Цель изобретения - уменьшение энергоемкости и упрощение процесса.

Предложенный способ заключается в том, что термообработку стружки титановых сплавов проводят на воздухе при 850-1000°С в течение 0,5-2 ч затем стружку подвергают размолу, смешивают с сажей и нагревают в водороде до 1750-1850 0 с выдержкой при этой температуре 0,5-1 ч.

Режим термообработки на воздухе при 850°С и продолжительности вьщерж ки 0,5 ч обусловлен тем, что при меньшей температуре насьщение элементами внедрения (0, Nj) по всей толщине титановой стружки достигается за счет очень большой продолжительности вьщержки ( 10 ч), что приводит к увеличению энергоемкости процесса.

Выбор температуры Т 1000 С и продолжительности вьщержки 2 ч при этой температуре в качестве верхнего предела .температурного интервала и продолжительности вьщержки объясняется тем, что при этих параметоах процесса происходит сквозное на- сьш;ение элементами внедрения по всей толщине всех встречающихся на практике размеров стружки титановых сплавов (до 1,5 мм). Дальнейшее увеличение температуры и продолжительности выдержки нецелесообразно, так как увеличиваются энергоемкость процесса при неизменном качестве конечного продукта и содержание о азота и кислорода, которые трудно удалить при дальнейшей обработке, что приводит к усложнению процесса.

После размола в вибрационной мельнице в течение 0,2 ч полупродукт имеет средний размер зерна 50- 100 мкм и состав, мас.%: кислород 0,35-0,52; азот 0,45-0,62; углерод 0,1-0,2; остальное Ti.

Карбидизация смеси Ti-0-N с сажей проводится в гр фито-трубчатой печи в среде водорода до температуры 1750-1850 С с выдержкой при этой температуре 0,5-1 ч.

552

Выбор температуры и продолжительности выдержки 0,5 ч в качестве нижних пределов температуры и продолжительности процесса карбидизации объясняется тем, что при меньшей температуре карбид титана с содержанием связанного углерода не менее, 17,5 мас.% образуется при очень больших продолжительностях выдержки, что приводит к увеличению энергоемкости процесса.

Выбор температуры 1850 С и продолжительности выдержки при этой температуре 1 ч в качестве верхнего

предела Т карбидизации и продолжительности вьщержки объясняется тем, что при этих параметрах обеспечивается получение карбида титана с содержанием связанного углерода не

менее 17,5 мас.% для частиц порошка Ti-0-N размером 100 мкм, а дальнейшее увеличение температуры и продолжительности вьщержки приводит к росту энергоемкости процесса при

незначительном улучшении качества конечного продукта.

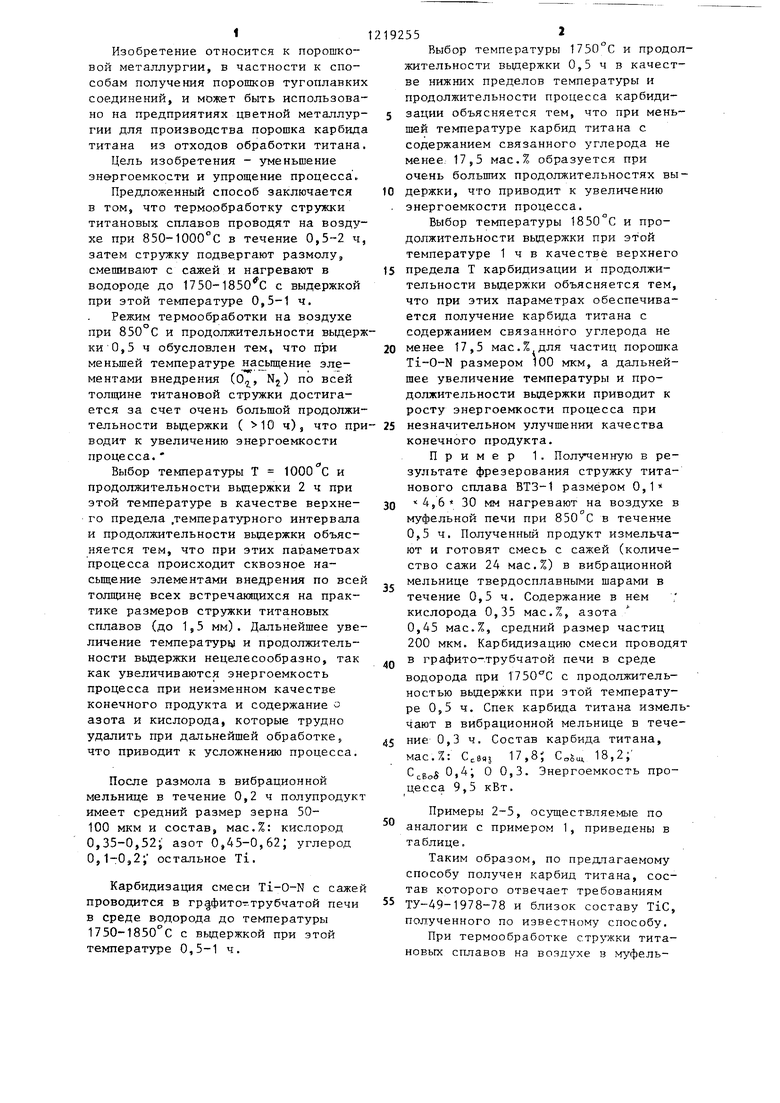

Пример 1. Полученную в результате фрезерования стружку титанового сплава ВТЗ-1 размером 0,1

4,6 30 мм нагревают на воздухе в муфельной печи при 850 С в течение 0,5 ч. Полученный продукт измельчают и готовят смесь с сажей (количество сажи 24 мас.%) в вибрационной мельнице твердосплавными шарами в течение 0,5 ч. Содержание в нем кислорода 0,35 мас.%, азота 0,45 мас.%, средний размер частиц 200 мкм. Карбидизацию смеси проводят

в графито-.трубчатой печи в среде водорода при Т750 С с продолжительностью выдержки при этой температуре 0,5 ч. Спек карбида титана измельчают в вибрационной мельнице в течение 0,3 ч. Состав карбида титана, мас.%: С;;вя} 17,8; , 18,2; 0,4; О 0,3. Энергоемкость процесса 9,5 кВт.

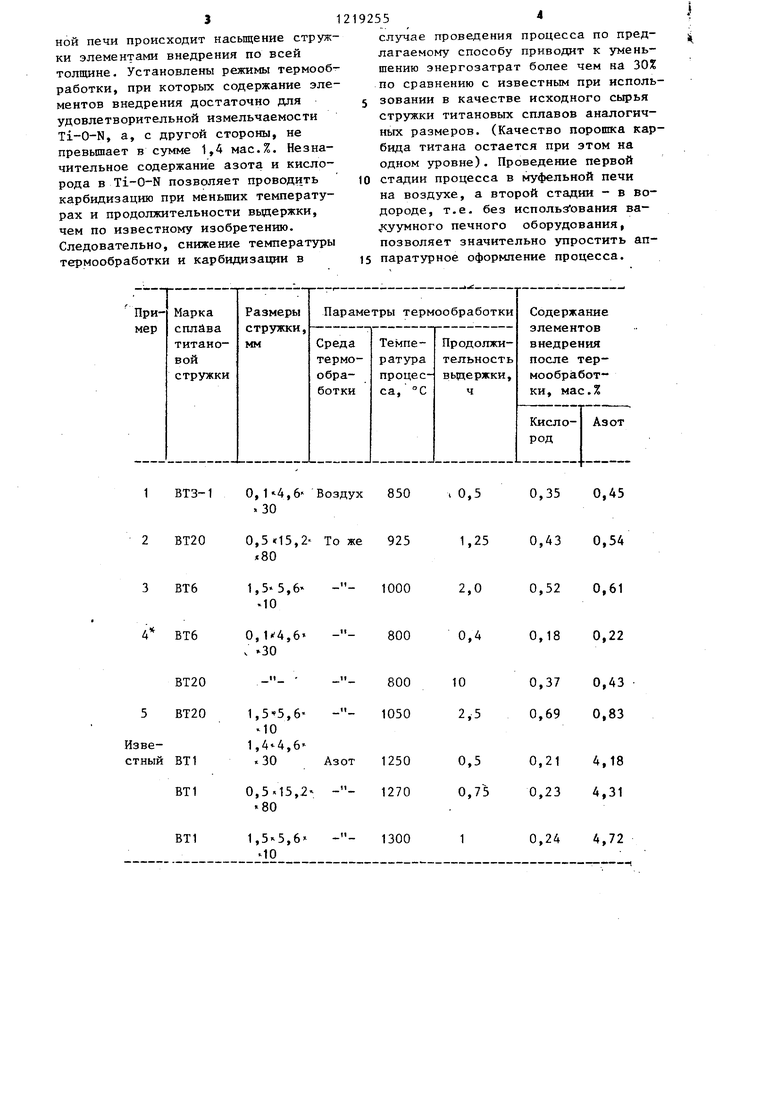

Примеры 2-5, осуществляемые по

аналогии с примером 1, приведены в таблице.

Таким образом, по предлагаемому способу получен карбид титана, состав которого отвечает требованиям ТУ-49-1978-78 и близок составу TiC, полученного по известному способу.

При термообработке стружки титановых сплавов на воздухе в муфельной печи происходит насьщение струж ки элементами внедрения по всей толщине. Установлены режимы термооб работки, при которых содержание эле ментов внедрения достаточно для удовлетворительной измельчаемоети Ti-0-N, а, с другой стороны, не превышает в сумме 1,4 мас.%. Незначительное содержание азота и кислорода в Ti-0-N позволяет проводить карбидизацию при меньших температурах и продолжительности выдержки, чем по известному изобретению. Следовательно, снижение температуры термообработки и карбидизации в

12192554

случае проведения процесса по предлагаемому способу приводит к уменьшению энергозатрат более чем на 30% по сравнению с известным при исполь5 зовании в качестве исходного сырья стружки титановых сплавов аналогичных размеров. (Качество порошка карбида титана остается при этом на одном уровне). Проведение первой

10 стадии процесса в муфельной печи на воздухе, а второй стадии - в водороде, т.е. без использ ования ва уумного печного оборудования, позволяет значительно упростить ап15 паратурное оформление процесса.

.

«.

В случае проведения термообработки при 800°С в течение 0,4 ч происходит насыщение элементами внедрения не по всей толщине стружки, поэтому качество конечного продукта - карбида титана невысокое. Чтобы получить TLC с аналогичным составом к предлагаемому способу необходима продолжительность выдержки при 800 С 10 ч, что значительно увеличивает энергоемкость процесса.

Составитель Л.Родина Редактор С.Патрушева Техред М.Надь

1190/16 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка карбида титана | 1990 |

|

SU1748951A1 |

| Способ получения порошка карбида титана | 1981 |

|

SU1002097A1 |

| Способ получения порошка сложного карбида на основе титана | 1989 |

|

SU1678534A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ТИТАНА | 2014 |

|

RU2561614C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА СЛОЖНОГО КАРБИДА ВОЛЬФРАМА И ТИТАНА | 2014 |

|

RU2562296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ТУГОПЛАВКИХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2086358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА БОРА | 2013 |

|

RU2576041C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВАНАДИЯ | 2015 |

|

RU2588512C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2032701C1 |

| Способ получения порошка карбида титана | 1981 |

|

SU1002097A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1122426, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-25—Подача