Изобретение относится к порошковой металлургии, в частности к способу получения порошка сложного карбида на основе титана.

Целью изо.бретения является расширение технологических возможностей, повышение физико-механических свойств твердого сплава на основе сложного карбида.. .

Расширение технологических возможностей способа обеспечивается за счет регулирования содержания легирующих элементов (Al, Mo, V, Zr, Cr) в сложном карбиде на основе титана.

Способ осуществляют следующим образом.

Титановые сплавы содепхат, %: AI 5-7, Мо 2-3, Zr 1,6-2; V 2-3; Cr U -2,2 и при их металлообработке образуется большое количество стружковых отходов, которые являются перспективным сырьем для производства порошков тугоплавких соединений титана.

Стружку титанового сплава нагревают на воздухе при 1120-1220 К с принудительной подачей воздуха при его расходе 0,5-10 м /ч. При этом происходит диффузионное насыщение поверхностного слоя стружки алюминием и цирконием, обладающих большим сродством к кислороду, и обеднение его молибденом и ванадием. Следует сказать, что поверхностный слой

VI 00

ел

со

Ьтакже значительно насыщен кислородом, в то время как внутренняя часть стружки име

ет незначительное содержание кислорода, так как скорость диффузии кислорода в ги- тановых сплавах при этих параметрах обработки на вохдухе невелика.

Поэтому охрупченный внешний слой легко измельчается до фракций размером менее 100 мкм, в то время как внутренний слой стружки, обладающий значительной вязкостью, измельчается значительно хуже, После измельчения в вибрационной мельнице в течение 0,5-1 ч и просева через сито 100 мкм прошедшая через сито фракция имеет следующий мэс.%: алюминий 0,5-20,5; молибден 0,5-5,0; ванадий 0,3-4,5; цирконий 0,5-5,5; кислород 3,5- 10,5; азот 1,5-2,0; титан - остальное.

После измельчения в вибрационной мельнице в течение 0,5-1 ч при массовом соотношении стружка : шары равном 1:5 - 1:10, и разделения полученного nor :ш« а по фракциям каждая образующаяся фракция содержит различное количество легирующих элементов и кислорода, и поэтому, используя ту или иную фракцию ТЮх в смеси с сзжей, можно получить сложный карбид на основе титана, содержащий разное количество Ai, Mo, V, Zr и Cr.

После смешивания сложного оксида с сажей проводится карбидизация в водородной печм при 2120-2170 К в течение 0,5-1 ч. Полученный сложный карбид на основе титана имеет следующий состав, мас.%: общий углерод 18,1-19,2; свободный углерод 0,1-0,2; кислород 0,1-0,3; азот 0,1-0,2; алюминий 0,5-19,5; ванадий 0,2-4; молибден 0,3-4,8; цирконий 0.5-5,5; титан - остальное.

Таким образом удаетс получить сложный карбид на основе титана с широким варьированием содержания легирующих элементов в нем.

Продолжительность карбидизации смеси ТЮх с сажей зависит от размера частиц порошка ТЮх. Чем больше размер частиц ТЮх. тем больше времени при данной температуре требуется для карбидизации частиц по всему объему. Поэтому продолжительность выдержки при температуре карбидизации определяется из соотношения

г

Т - К X и макс.

где k - коэффициент;

ймакс - максимальный размер частиц, м Выбор расхода воздуха 0.5 м 5/ч при его принудительной подаче в качестве нижнего предела расхода воздуха объясняется тем.

что при меньшем расходе не наблюдается достаточного охрупчивэния стружки и выход годного будет незначительным.

Выбор расхода воздуха 10 м /ч при его

принудительной подаче в качестве верхнего предела расхода воздуха объясняется тем, что при большем расходе наблюдается значительное охрупчивание внутренней части стружки, выравнивание

0 концентрации легирующих элементов по объему и поэтому содержание легирующих элементов в просеянном порошке будет соответствовать их содержанию в исходной стружке, что меньше содержания леги5 рующих элементов в карбида титана по предлагаемому способу.

Выбор соотношения стружка: шары-1:5 в вибрационной мельнице в качестве нижних пределов времени измельчения и со0 отношения стружки: шары объясняется тем, что при меньших продолжительно- стях размола и соотношений стружка:ша- ры существенно измельчить охрупченную стружку не представляется возможным и

5 разделить порошок TiOx по функциям с различным содержанием легирующих элементов не удается.

Выбор продолжительности измельчения 1 ч и соотношения стружка; шары 1:10

0 в качестве верхних пределов т размола и соотношения стружка: шары в вибрационной мельнице объясняется тем, что при больших продолжительностях измельчения и соотношения стружкая: начинает разма5 лываться менее хрупкая и содержащая меньшее количество легирующих элементов внутренняя часть стружки, и в этом случае не представляется возможным точный контроль содержания легирующих элемен0 тов в сложном карбиде.

Разделение порошка ТЮх по фракциям необходимо, чтобы получить исходный продукт с различным содержанием в нем легирующих элементов.

5Выбор продолжительности выдержки,

определяемой из соотношения г k x d макс, где ,8 x 10 , в качестве нижних пределов Т и г карбидизации объясняется тем, что при меньшей продолжительности выдерж0 ки не удается получить качественный карбид на основе титана, В этом случае содержание свободного углерода превышает 0,5 мас,%, а кислорода 0,6 мас.%, что негативно отражается на физико-механиче5 ск.их свойствах сплава, изготовленного из этого карбида.

Выбор продолжительности выдержки при k-3,6 x 101 в качестве верхних пределов г карбидизации объясняется тем, что

при большем времени наблюдается возгонка легколетучего алюминия и растут энергозатраты, в то время как качество порошка сложного карбида на основе титана снижается.

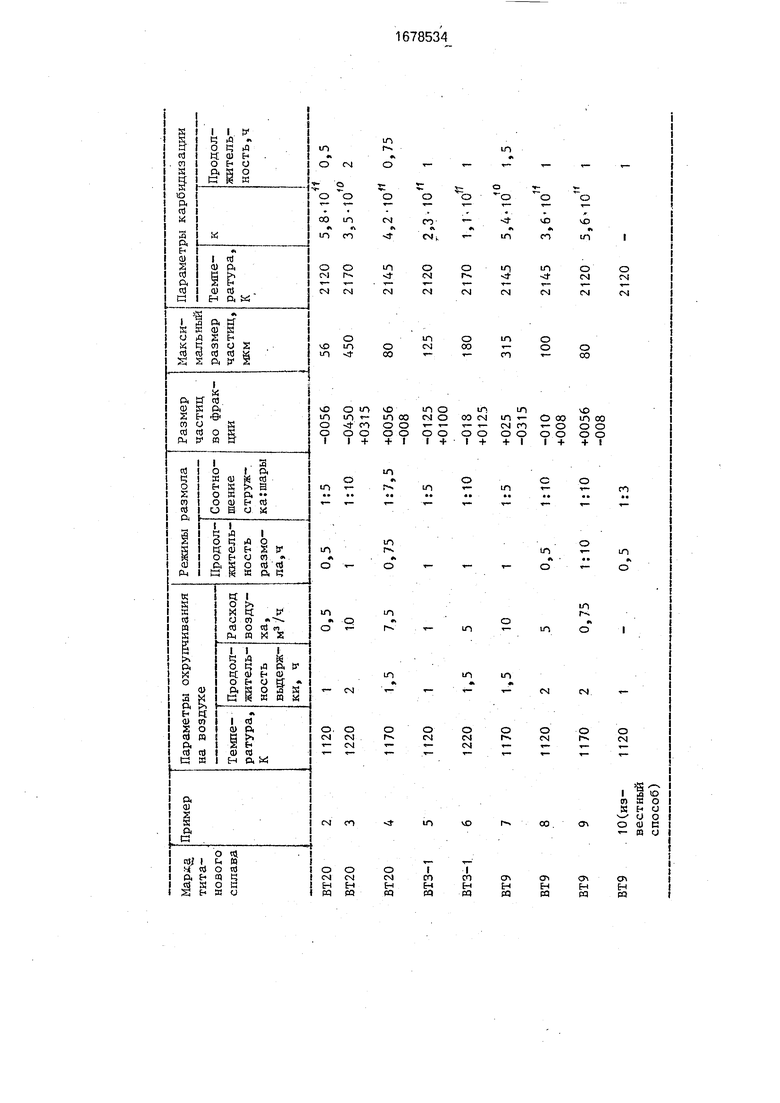

П р и м е р 1. Стружку титанового сплава нагреваю, на воздухе при 1120-1220 К в течение 1-2 ч с принудительной подачей вочдуха при его расходе 0,5-10 м3/ч, окисленную стружку размалывают в вибромельнице в течение 0,5-1 ч при массовом соотношении стружка: шары, равном 1:5 - 1 10. После размола порошок рассеивают на фракции, смешивают с сажей и подвергают карбидизации при 2120- 2170 К в течение времени, определяемого из соотношения

о

d макс.

где k- коэффициент, изменяющийся в пределах 3.5-1010- 5,8-1011;

- максимальный размер частиц.

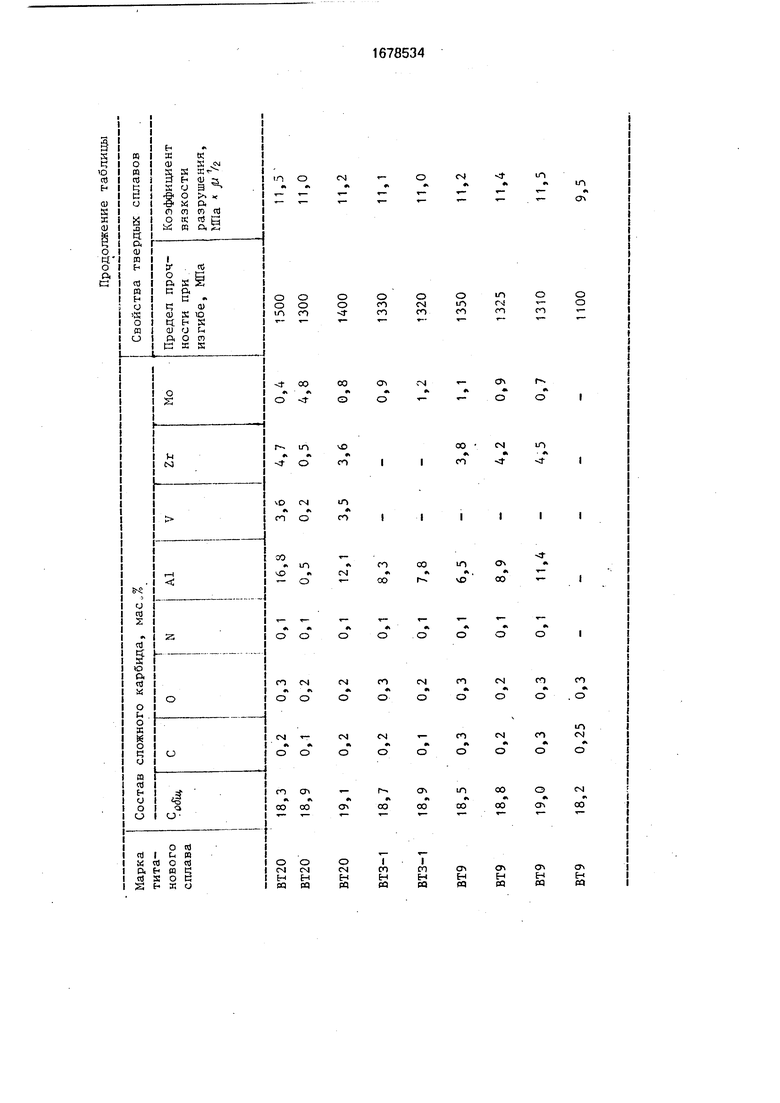

Характеристики получаемых карбидов и твердых сплавов на их основе (содержание в сплаве никеля 15 мас.% и молибдена 6 мас.% приведены в таблице, в которой представлены аналогичные данные для известного способа.

Как следует из данных таблицы применением сложного карбида на основе титана, полученного предлагаемым способом, обуславливается повышение прочности при изгибе спеченного твердого сплава на его основе в 1,2-1,4 раза, коэффициента вязкости разрушения в 1,2-1,3 раза. Расширение технологических возможностей способа обес- 5 печивается за счет регулирования содержания легирующих элементов в порошке сложного карбида.

Формула и з о б р о т е ч и я

0Способ получения порошка сложного

карбида на основе титана, включающий термообработку титапозой струх-; ч нг. ЕСздухе, ее размол в зибрммоьнсй ме ькице, смешивание с сажей, ::арбидизэ ., от5 л и ч а ю щ и и с я там, что, г, целью расширения текнолг и5 сч-кцх BO.W)KMQ- стей и повышения -ф:ми110--мл- -:и1:еских свойств твердого сплава is c-Cf-iose cn-jxno- tn карбид, термсобрЈ 5этку стр ЧЮБО0 ;. «т с принудительной подачей при его расходе 0,5-10 м3/-1. размол сселенной стружки осуществляют при мчссовпи соотношении стружка: шары, равном 1:5 - после размола порошок рассгиг ают на

5 фракции, а карбидизацию прозодлт в теме ние времени, определяемого из со- т;-юи j- ния

Т k d %:зкс,

где k - коэффициент, измен ющ йся г про- 0 делах 3,5-Ю10-5,8-1011:

dMaKc - максимальный размео частиц, м.

вестный способ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка карбида титана | 1990 |

|

SU1748951A1 |

| Способ получения порошка карбида титана | 1984 |

|

SU1219255A1 |

| Способ получения порошка тугоплавкого соединения титана | 1989 |

|

SU1708527A1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Способ получения порошка карбида титана | 1981 |

|

SU1002097A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПРОСТЫХ И СЛОЖНЫХ МОНОКАРБИДОВ VIА ГРУППЫ МЕТАЛЛОВ СО СВЯЗКОЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2015190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАРБОНИТРИДА | 1991 |

|

RU2023656C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения сложного карбида на основе титана. Целью изобретения является расширение технологических возможностей, повышение физико-технических свойств передачи твердого сплава на его основе. Стружку ти;анового сплава нагревают на воздухе при 1120-1220 К в течение 1-2 ч с принудительной подачей воздуха при его расходе 0.5-10 м /ч, размол окисленной стружки осуществляют в вибромельнице в течение 0,5-1 ч при соотношении стружка: шары {1:5)-(1:10), после размола порошок рассеивают на фракции, смешивают с сажей и карбидизируют ри 2120-2170 К в течение времени, определяемого из соотношения 1 k d макс, где k - коэффициент, изменяющийся в пределах (3,5х1010)-(5,8х101 ), ймакс - максимальный размер частиц, м. Применение способа позволяет в 1,2- 1,4 раза повысить прочность при изгибе, в 1,2-1,3 раза - коэффициент вязкого разрушения твердого сплзва на его основе. Расширение технологических возможностей обеспечивается регулированием содержания легирующих элементов в порошке сложного карбида. 1 табл. (Л

| Авторское свидетельство СССР № 1122426, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения порошка карбида титана | 1984 |

|

SU1219255A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-28—Подача