1

Изобретение относится к строительной индустрии и может быть использовано в промышленности строительных материалов для изготовления бетонных и железобетонных изделий неавтоклавного твердения на основе пылеватых мелкозернистых песков

кр

(М

Целью изобретения является повышение прочности и морозостойкости.

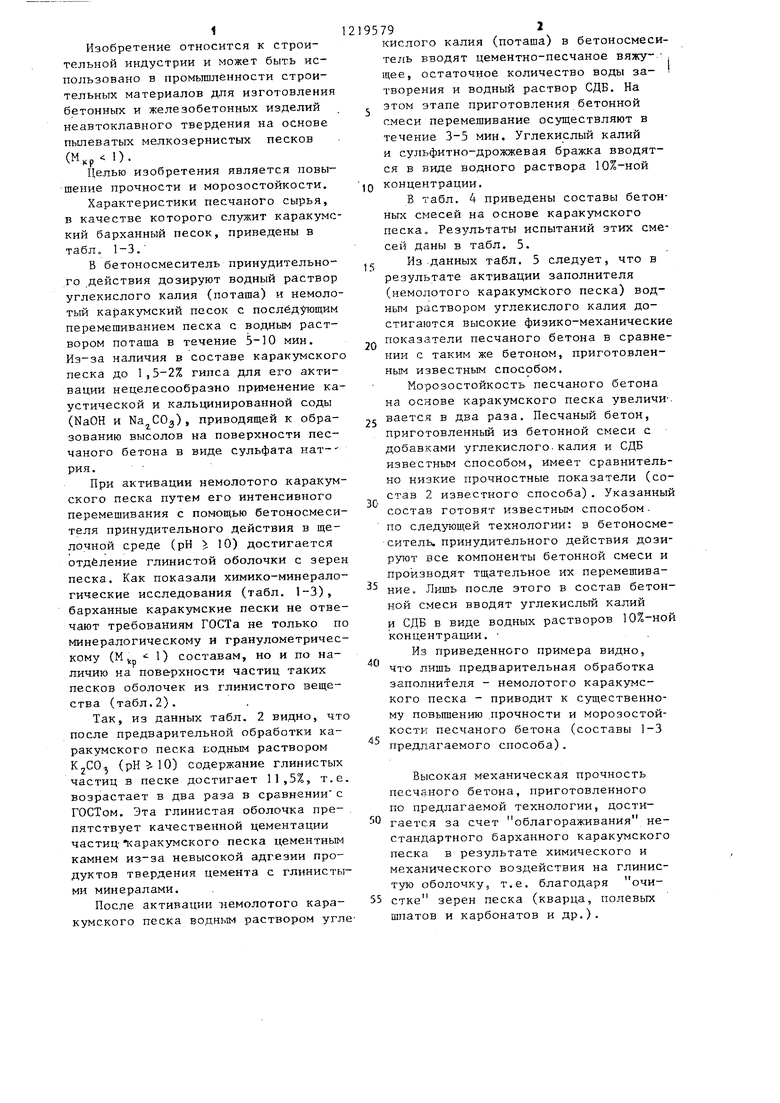

Характеристики песчаного сырья, в качестве которого служит каракумский барханный песок, приведены в табЛо 1-3.

В бетоносмеситель принудительного действия дозируют водный раствор углекислого калия (поташа) и немолотый каракумский песок с последующим перемешиванием песка с водным раствором поташа в течение 5-10 мин. Из-за наличия в составе каракумского песка до 1,5-2% гипса для его активации нецелесообразно применение каустической и кальцинированной соды (NaOH и ), приводящей к образованию высолов на поверхности песчаного бетона в виде сульфата нат- рия.

При активации немолотого каракумского песка путем его интенсивного перемешивания с помощью бетоносмесителя принудительного действия в щелочной среде (рН 10) достигается отделение глинистой оболочки с зерен песка. Как показали химико-минералогические исследования (табл. 1-3), барханные каракумские пески не отвечают требованиям ГОСТа не только по минералогическому и гранулометрическому (М J, « 1) составам, но и по наличию на поверхности частиц таких песков оболочек из глинистого вещества (табл.2).

Так, из данных табл. 2 видно, что после предварительной обработки каракумского песка кодным раствором (рН 5- 10) содержание глинистых частиц в песке достигает 11,5%, т.е. возрастает в два раза в сравнении с ГОСТом. Эта глинистая оболочка препятствует качественной цементации частиц каракумского песка цементным камнем из-за невысокой адгезии продуктов твердения цемента с глинистыми минералами.

После активации немолотого каракумского песка водным раствором угле10

15

20

2195792

кислого калия (поташа) в бетоносмеситель вводят цементно-песчаное вяжу- , щее, остаточноб количество воды за- творения и водный раствор СДБ. На этом этапе приготовления бетонной смеси перемешивание осуществляют в течение 3-5 мин. Углекислый калий и сульфитно-дрожжевая бражка вводятся в виде водного раствора 10%-ной концентрации,

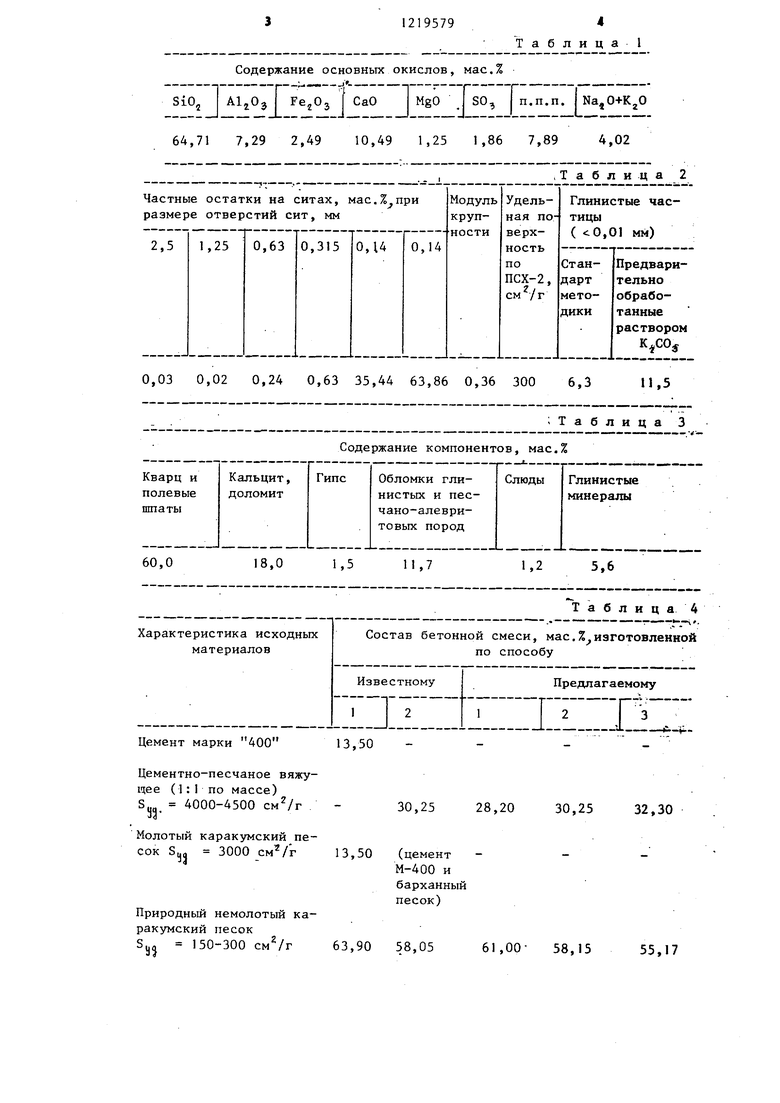

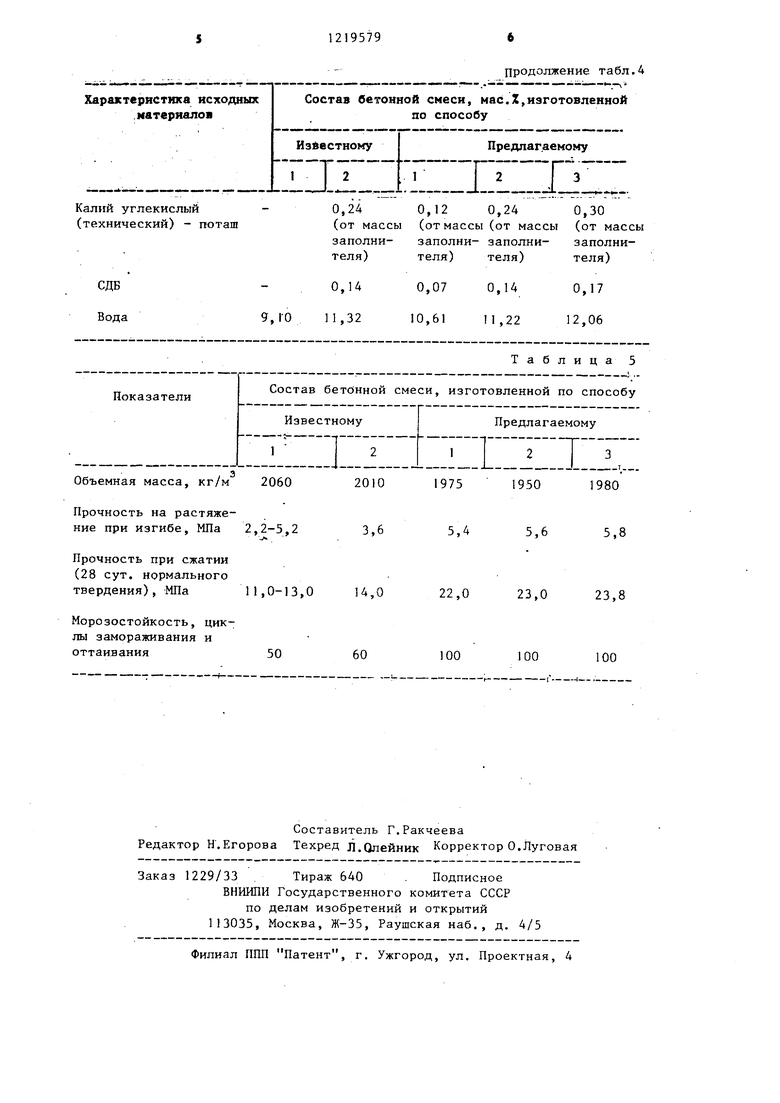

В табл. 4 приведены составы бетонных смесей на основе каракумского песка. Результаты испытаний зтих смесей даны в табл. 5.

Из данных табл. 5 следует, что в результате активации заполнителя (немолотого каракумского песка) вод- ньш раствором углекислого калия достигаются высокие физико-механические показатели песчаного бетона в сравнении с таким же бетоном, приготовлен- Hbn-i известным способом.

Морозостойкость песчаного бетона на основе каракумского песка увеличи . вается в два раза. Песчаный бетон, приготовленный из бетонной смеси с добавками углекислого.калия и СДБ известным способом, имеет сравнительно низкие прочностные показатели (состав 2 известного способа). Указанный состав готовят известным способом. по след тощей технологии: в бетоносмеситель, принудительного действия дозируют все компоненты бетонной смеси и производят тщательное их перемешивание. Лишь после этого в состав бетонной смеси вводят углекислый калий и СДБ в виде водных растворов 10%-ной концентрации.

Из приведенного примера видно, что лишь предварительная обработка заполнителя - немолотого каракумского песка - приводит к существенному повьщ1ению .прочности и морозостойкости песчаного бетона (составы 1-3 предлагаемого способа).

30

35

40

4S

Высокая механическая прочность песчаного бетона, приготовленного по предлагаемой технологии, дости гнется за счет облагораживания нестандартного барханного каракумского necKci в результате химического и механического воздействия на глинистую оболочку, т.е. благодаря очи55 стке зерен песка (кварца, полевых шпатов и карбонатов и др.).

Содержание основных окислов, мае.%

SiO, I AljOj Г I CaOMgO I SO, | п.п.п. 1

64,71 7,29 2,49 10,49 1,25 1,86 7,894,02

0,03 0,02 0,24 0,63 35,44 63,86 0,36 300 6,3

Таблица 3 Содержание компонентов, мас.%

60,0

18,0

1,5

Характеристика исходных материалов

Цемент марки 400

Цементно-песчаное вяжущее (1:1 по массе)

Su 4000-4500 33

Молотый каракумский песок Syj 3000 см /г

Природный немолотый каракумский песок Sy 150-300

Т а б л и ц а 1

.Таблица 2

11,5

11,7

1,2

5,6

Таблиц а4

Состав бетонной смеси, мас.% иэготовлениой по способу

Предлагаемому 2

......

. I- U,Г 30,2528,2030,2532,30

61,00- 58,15

55,17

Продолжение табл.4

Характеристика исходных Состав бетонной смеси, маС.Х,изготовленной .материаловпо способу

ИзйестномуПредлагаемому

1 Т 2 Г 2 Г 3

Калий углекислый - 0,240,12 0,240,30

(технический) - поташ(от массы(от массы (от массы(от массы

заполни-заполни- заполни-заполнителя)теля) теля)теля)

СДБ- 0,14 0,07 0,14 0,17

Вода9,1-0 11,32 10,61 11,22 12,06

Таблица 5

„ Состав бетонной смеси, изготовленной по способу Показатели

Известному Предлагаемому J.

....J.,..

Объемная масса, кг/м 2060 2010 1975 1950 1980

Прочность на растяжение при изгибе, МПа 2,2-5,2 3,6 5,4 5,6 5,8

Прочность при сжатии (28 сут. нормального твердения), МПа 11,0-13,0 14,0 22,0 23,0 23,8

Морозостойкость, циклы замораживания и оттаивания50 60 100 100 100

Составитель Г.Ракчеева Редактор Н .Егорова Техред Л.0г1ейник Корректор О.Луговая

Заказ 1229/33 . Тираж 640 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/3

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2524698C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU885191A1 |

| Способ приготовления бетонной смеси | 1979 |

|

SU854910A1 |

| Комплексная добавка для цементно- бЕТОННОй СМЕСи | 1978 |

|

SU796212A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРНЫХ И БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2039724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2714895C1 |

| Бойков В.И | |||

| и др | |||

| Железобетонные изделия из мелкозернистого бетона | |||

| Бетон и железобетон, 1973, № 5, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ активации заполнителя для бетона | 1981 |

|

SU1047872A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-02—Подача