Изобретение относится к лабораторному оборудованию, в частности к печам для исследования процесса коксования путем просвечивания, например, рентгеновским излучением.

Цель изобретения - повышение точности определения параметров процесса коксообразования за счет выравнивания тепловых потоков по высоте и ширине камеры коксования.

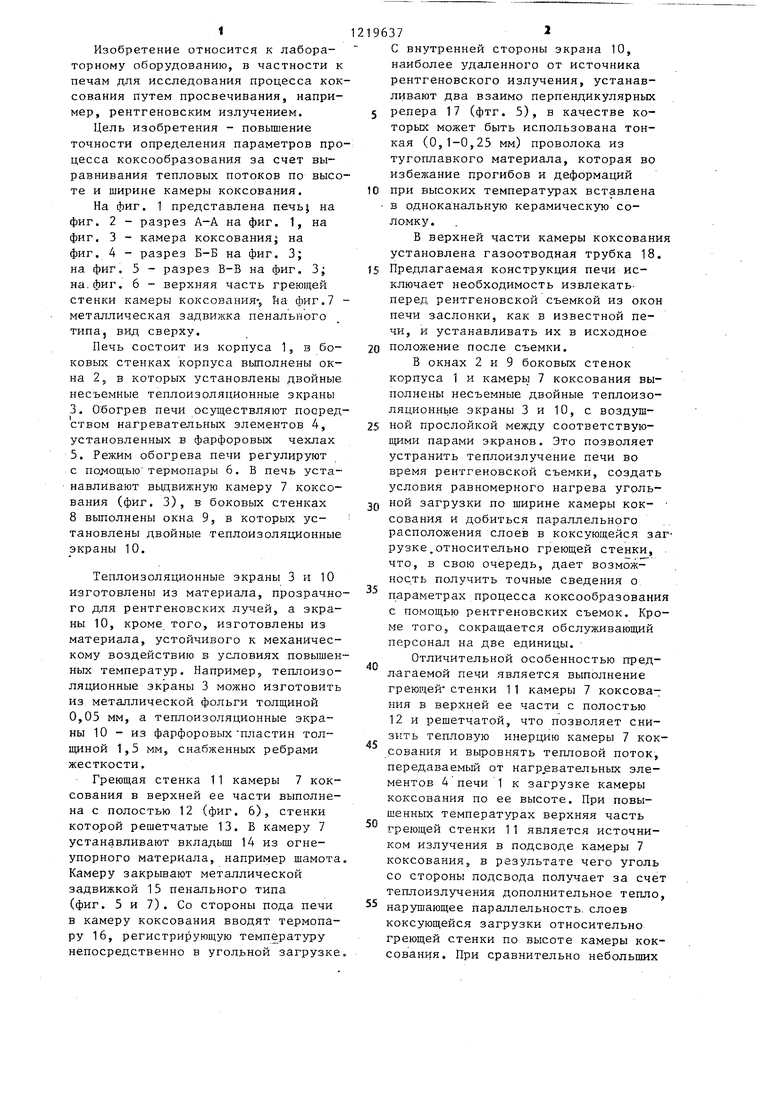

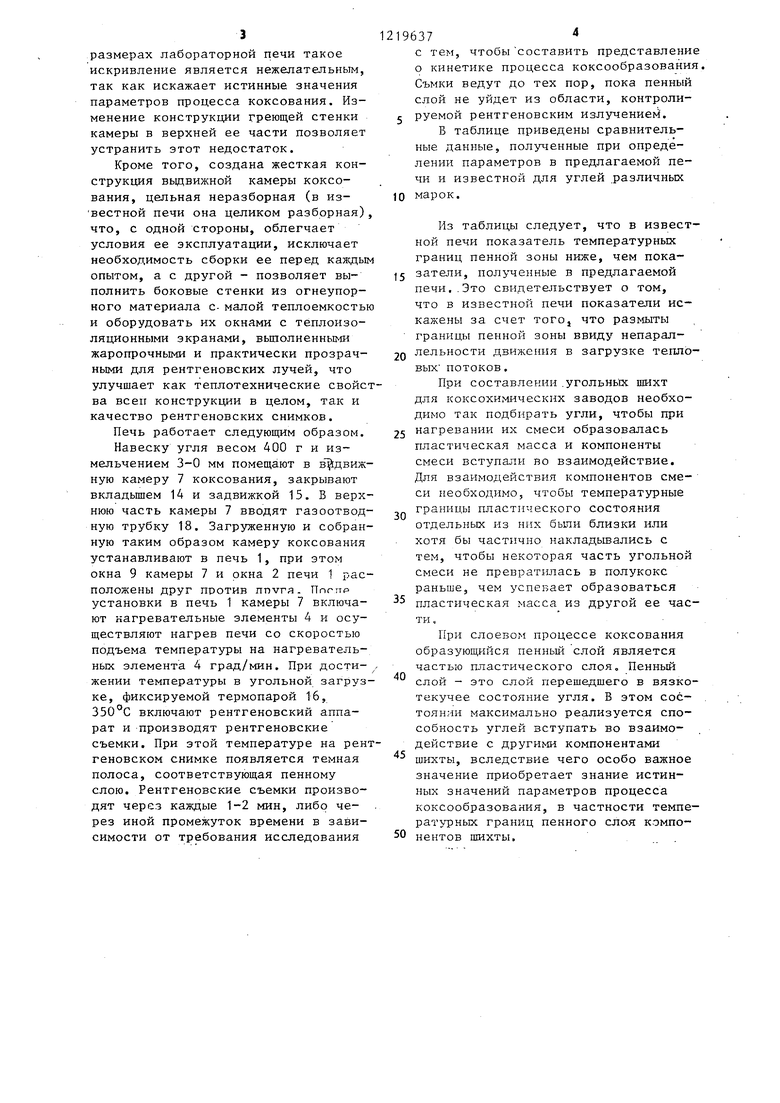

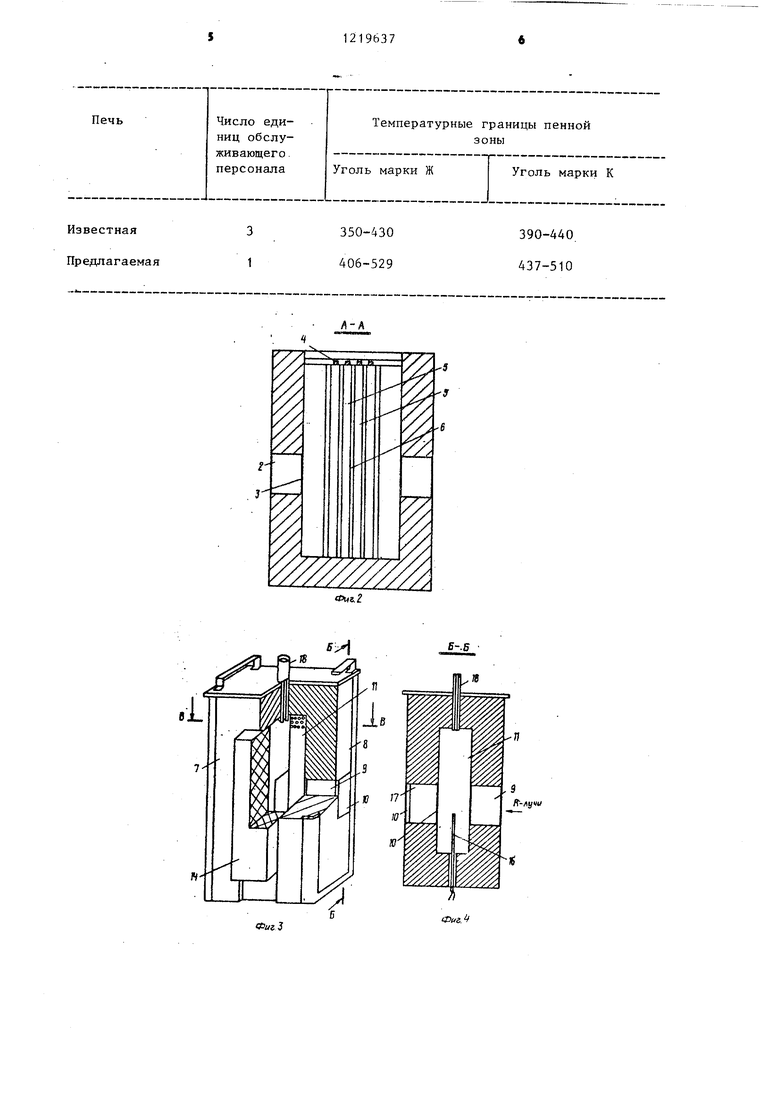

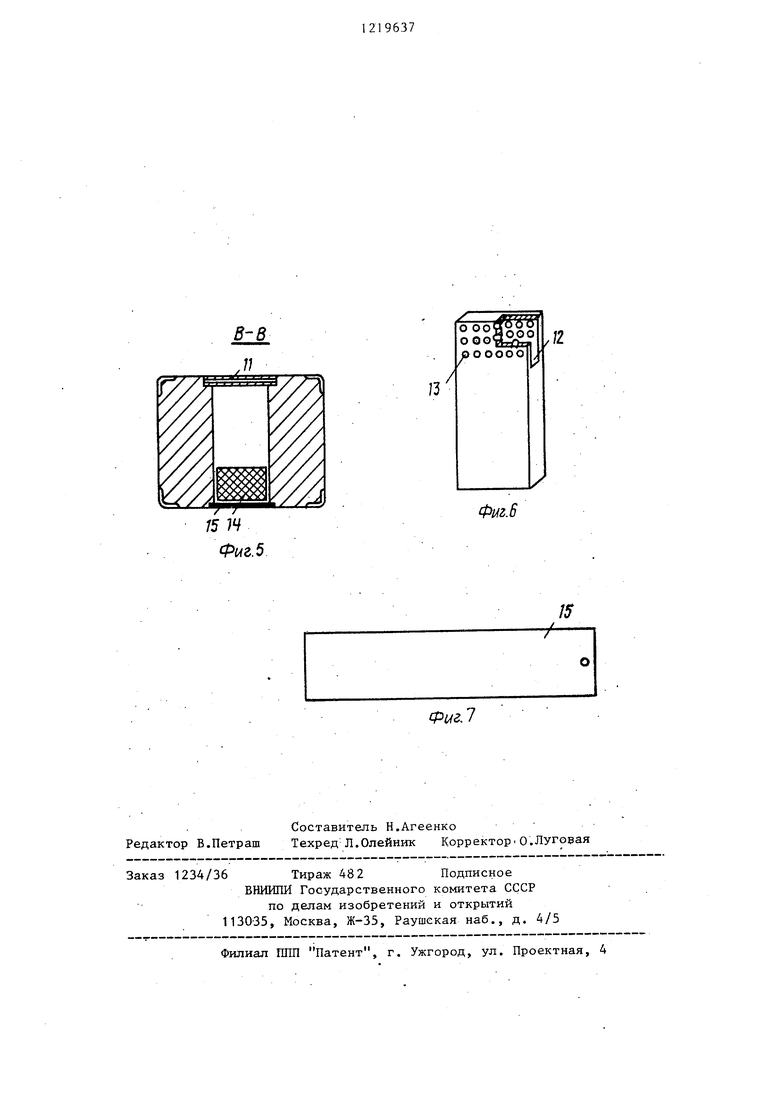

На фиг. 1 представлена печь| на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - камера коксования; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на. фиг. 6 - верхняя часть греющей стенки камеры коксования ha фиг, 7 металлическая задвижка пенального типа, вид сверху.

Печь состоит из корпуса 1, в боковых стенках корпуса вьшолнены окна 2, в которых установлены двойные несъемные теплоизоляционные экраны 3. Обогрев печи осуществляют посредством нагревательных элементов 4, установленных в фарфоровых чехлах 5. Режим обогрева печи регулируют с по 1О1цью термопары 6. В печь устанавливают выдвижную камеру 7 коксования (фиг. 3), в боковых стенках 8 выполнены окна 9, в которых установлены двойные теплоизоляционные экраны 10.

Теплоизоляционные экраны 3 и 10 изготовлены из материала, прозрачного для рентгеновских лучей, а экраны 10, кроме того, изготовлены из материала, устойчивого к механическому воздействию в условиях повышенных температур. Например, теплоизоляционные экраны 3 можно изготовить из металлической фольги толщиной 0,05 мм, а теплоизоляционные экраны 10 - из фарфоровых пластин толщиной 1,5 мм, снабженных ребрами жесткости.

Греющая стенка 11 камеры 7 коксования в верхней ее части выполнена с полостью 12 (фиг. 6), стенки которой решетчатые 13. Б камеру 7 устанавливают вкладьш 14 из огнеупорного материала, например шамота Камеру закрывают металлической задвижкой 15 пенального типа (фиг. 5 и 7). Со стороны пода печи в камеру коксования вводят термопару 16, регистрирующую температуру непосредственно в угольной загрузке

2196372

С внутренней стороны экрана 10, наиболее удаленного от источника рентгеновского излучения, устанавливают два взаимо перпендикулярных

5 репера 17 (фтг. 5), в качестве которых может быть использована тонкая (0,1-0,25 мм) проволока из тугоплавкого материала, которая во избежание прогибов и деформаций

10 при высоких температурах вставлена в одноканальную керамическую соломку.

В верхней части камеры коксования установлена газоотводная трубка 18.

IS Предлагаемая конструкция печи исключает необходимость извлекать- перед рентгеновской съемкой из окон печи заслонки, как в известной печи, и устанавливать их в исходное

20 положение после съемки.

В окнах 2 и 9 боковых стенок корпуса 1 и камеры 7 коксования выполнены несъемные двойные теплоизоляционные экраны 3 и 10, с воздуш25 иой прослойкой между соответствующими парами экранов. Это позволяет устранить теплоизлучение печи во время рентгеновской съемки, создать условия равномерного нагрева уголь2Q ной загрузки по ширине камеры кок- - сования и добиться параллельного

расположения слоев в коксующейся загрузке.относительно греющей стенки, что, в свою очередь, дает возмож ность получить точные сведения о параметрах процесса коксообразования с помощью рентгеновских съемок. Кроме того, сокращается oбcлyживaюшд й персонал на две единицы.

Отличительной особенностью предлагаемой печи является выполнение греюш,ей стенки 1 1 камеры 7 коксования в верхней ее части с полостью 12 и решетчатой, что позволяет снизить тепловую инерцию камеры 7 коксования и выровнять тепловой поток, передаваемьй от нагр евательных элементов 4 печи 1 к загрузке камеры коксования по ее высоте. При повышенных температурах верхняя часть греющей стенки 11 является источником излучения в подсводе камеры 7 коксования, в результате чего уголь со стороны подсвода получает за счет теплоизлучения дополнительное тепло, нарушающее параллельность, слоев коксующейся загрузки относительно греющей стенки по высоте камеры коксования. При сравнительно небольших

35

40

45

50

55

размерах лабораторной печи такое искривление является нежелательным, так как искажает истинные значения параметров процесса коксования. Изменение конструкции греющей стенки камеры в верхней ее части позволяет устранить этот недостаток.

Кроме того, создана жесткая конструкция вьщвижной камеры коксования, цельная неразборная (в из- вестной печи она целиком разборная) что, с одной стороны, облегчает условия ее зксплуатации, исключает необходимость сборки ее перед каждым опытом, а с другой - позволяет выполнить боковые стенки из огнеупорного материала с- малой теплоемкостью и оборудовать их окнами с теплоизоляционными экранами, вьшолненными жаропрочньми и практически прозрачными для рентгеновских лучей, что улучшает как теплотехнические свойсва всеп конструкции в целом, так и качество рентгеновских снимков.

Печь работает следующим образом.

Навеску угля весом 400 г и измельчением 3-0 мм помещают в в движ- ную камеру 7 коксования, закрывают вкладьшем 14 и задвижкой 15. В верхнюю часть камеры 7 вводят газоотводную трубку 18. Загруженную и собранную таким образом камеру коксования устанавливают в печь 1, при этом окна 9 камеры 7 и окна 2 печи 1 расположены друг против nnvra. Ппгпр установки в печь 1 камеры 7 включают нагревательные элементы 4 и осуществляют нагрев печи со скоростью подъема температуры на нагревательных элемента 4 град/мин. При достижении температуры в угольной загрузке, фиксируемой термопарой 16, включают рентгеновский аппарат и производят рентгеновские съемки. При этой температуре на рентгеновском снимке появляется темная полоса, соответствующая пенному слою. Рентгеновские съемки производят через каждые 1-2 мин, либр через иной промежуток времени в зависимости от требования исследования

219637

с тем, чтобы составить представление о кинетике процесса коксообразования. Съмки ведут до тех пор, пока пенный слой не уйдет из области, контроли- г руемой рентгеновским излучением.

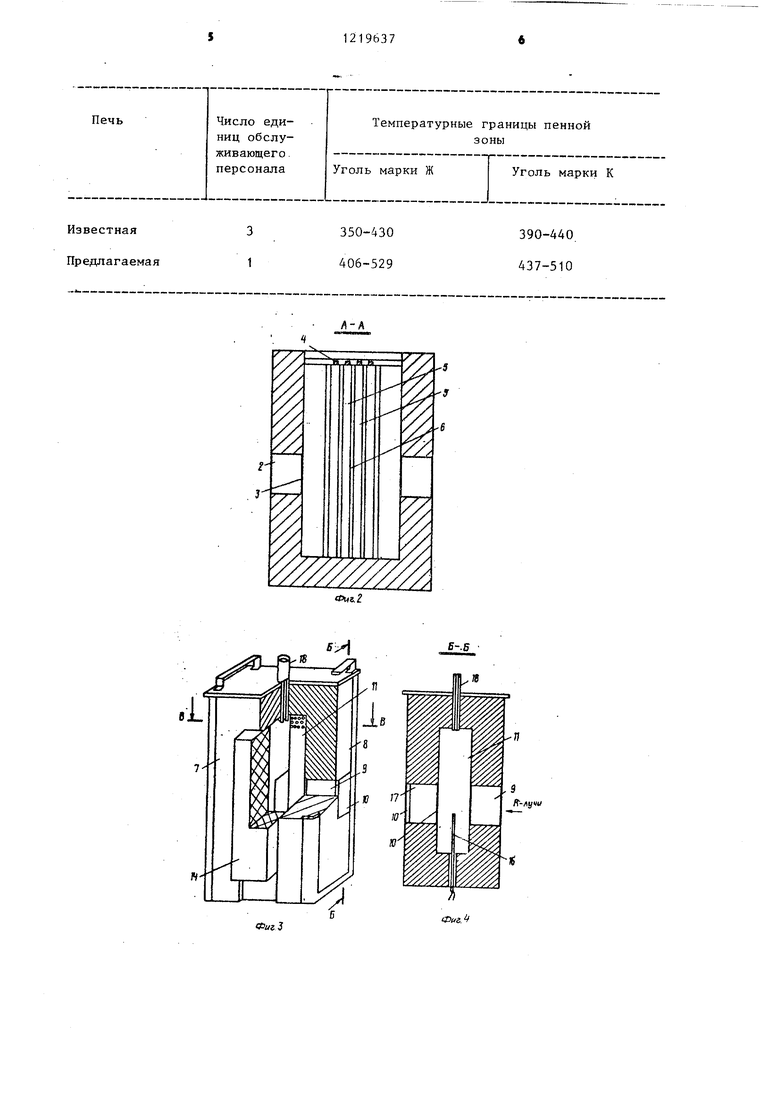

Б таблице приведены сравнительные данные, полученные при определении параметров в предлагаемой печи и известной для углей .различных марок.

10

5

0

5

0

5

0

5

0

Из таблицы следует, что в известной печи показатель температурных границ пенной зоны ниже, чем показатели, получе}шые в предлагаемой печи..Это свидетельствует о том, что в известной печи показатели искажены за счет того, что размыты границы пенной зоны ввиду непарал- лельности движения в загрузке тепловых потоков.

При составлении .угольнь гх шихт для коксохимических заводов необходимо так подбирать угли, чтобы при нагревании их смеси образовалась пластическая масса и компоненты смеси вступали во взаимодействие. Для взаимодействия компонентов смеси необходимо, чтобы температурные границы пластического состояния отдельных из ннх были близки или хотя бы частично накладьшались с тем, чтобы некоторая часть угольной смеси не превратилась в полукокс раньше, чем успевает образоваться пластическая масса из другой ее части

При слоевом процессе коксования образующийся пенный слой является частью пластического слоя. Пенный слой - это слой перешедшего в вязко- текучее состояние угля. В этом состоянии максимально реализуется способность углей вступать во взаимодействие с другими компонентами шихты, вследствие чего особо важное значение приобретает знание истинных значений параметров процесса коксообразования, в частности температурных границ пенного сло-я компонентов шихты.

Известная Предлагаемая

350-430 406-529

390-440 437-510

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА КОКСОВАНИЯ ПУТЕМ ПРОСВЕЧИВАНИЯ | 1971 |

|

SU321631A1 |

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА СЛОЕВОГО КОКСОВАНИЯ | 1992 |

|

RU2105031C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| Способ коксования углей в лабораторной коксовой печи | 1990 |

|

SU1745754A1 |

| Лабораторная печь для моделирования процесса слоевого коксования | 1981 |

|

SU968570A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОГО КОЛИЧЕСТВА ВОДЯНОГО ПАРА ВБЛИЗИ СТЕНКИ КАМЕРЫ КОКСОВАНИЯ | 1973 |

|

SU390416A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

| КОКСОВАЯ ПЕЧЬ С УЛУЧШЕННЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ | 2007 |

|

RU2447129C2 |

| Криогенная система для облучения и ренгеновского исследования облученных образцов | 1983 |

|

SU1095786A1 |

ФигЗ

Б-.Б

К-лучи

Ф(г.

в-в

JL

о оо ооо оооооо

х/2

13

.6

.5

Составитель Н.Агеенко Редактор В.Петраш Техред Л.Олейник Корректор О.Луговая

Заказ 1234/36 Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фиг.1

| ПЕЧЬ ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА КОКСОВАНИЯ ПУТЕМ ПРОСВЕЧИВАНИЯ | 0 |

|

SU321631A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-03-23—Публикация

1983-12-09—Подача