1

Изобретение относится к области коксохимической технологии.

Известные способы определения динамического количества водяного пара вблизи стенки камеры коксования заключаются в отборе проб газа около стенки с последующим его статическим анализом на влагу.

Недостаток этих способов заключается в том, что они не обеспечивают достаточной точности и удобства определения.

Для повышения точности и удобства определения но предлагаемому способу в камеру загружают поочередно шихту одного состава, но с разным содержанием влаги, например, соответственно 1-4% и 8-15%, и по разности количеств влаги в пробах газа от каждой шихты судят о динамическом количестве водяных паров у стенки.

Предлагаемый способ заключается в еледуюш,ем.

Для исследования берутся две шихты одного состава, но с различной влажностью. При их коксовании в промышленных печах через специально установленные трубки отбирается проба газа, образуюш,егося при коксовании влажной и подсушенной шихты. Затем определяется разность влагосодержаний образовавшихся при коксовании шихты газов, которая сопоставляется с ожидаемой разностью

влагосодержаний, подсчитанной на основании данных о влажности испытуемых шихт.

При этом исключается необходимость определения динамики образования пирогенетической влаги в промышленных лечах за шериод отбора пробы газа и принимается, что количество пирогенетической влаги, образующейся в загрузке ври коксовании как влажной, так и подсушенной шихты, в пересчете на сухой уголь будет одинаковым.

При разработке метода исходили из того, что влагосодержание газа, отобранного у греющей стенки камеры промышленной коксовой печи при коксовании шихт разной влажности, зависит от того, в каком направлении движутся водяные пары в угольной загрузке.

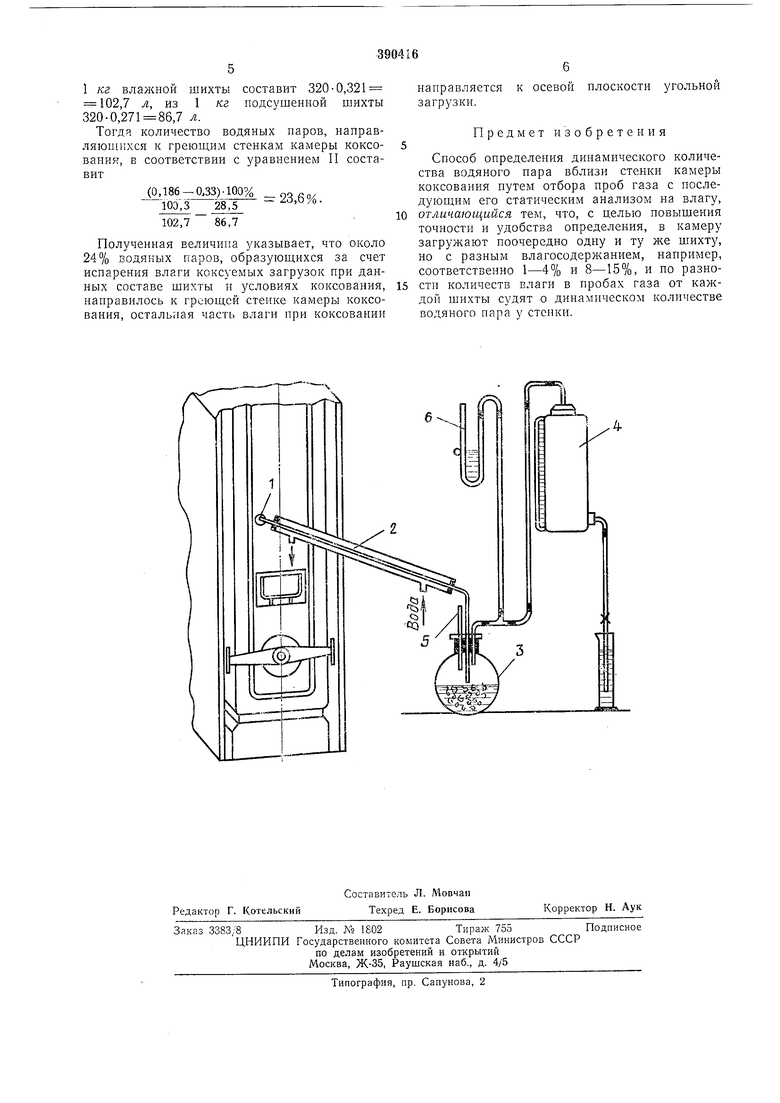

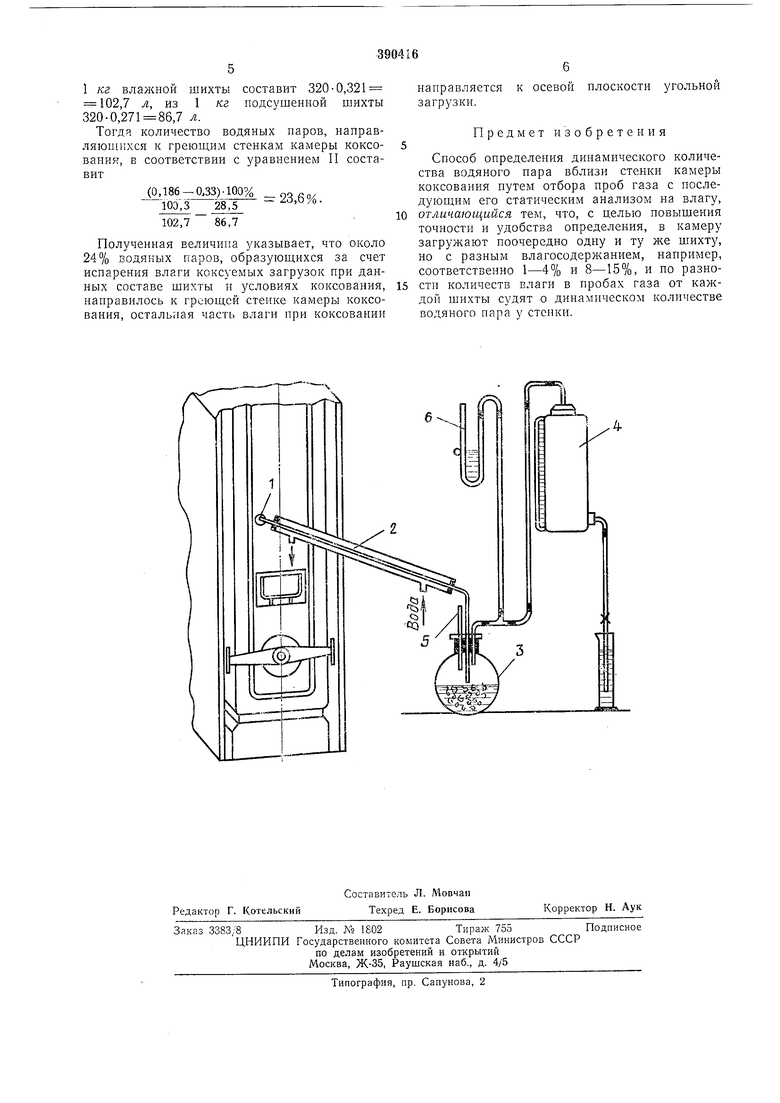

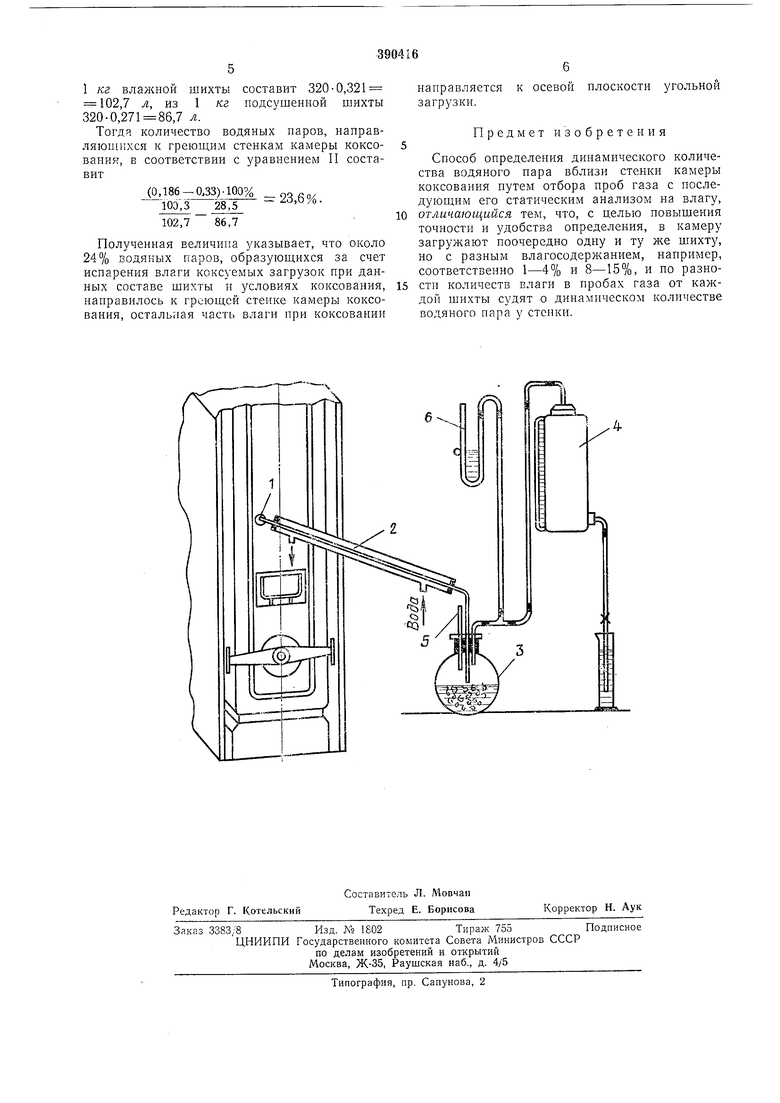

Если испаряющаяся влага коксуемых угольных загрузок разной влажности вся направляется к греющим стенкам камеры коксования, то разность влагосодержаний отбираемых проб газов у греющих стенок камеры коксования из загрузок разной влажноста должна увеличиться пропорционально увеличению влажностн коксуемых угольных загрузок (при равной величине пирогенетической Елаги). В этом случае должно быть справедливым следующее уравнение материального баланса: ui - средневзвешенное влагосодержание газа, соответствующее влажности коксуемой загрузки; о-ч - средневзвешенное влагосодержание газа, соответстБуюш,ее меньшей влажности коксуемой загрузки; 6 - содерл анне влаги в единице веса коксуемой загрузки с большей влажностью; bz - содержание влаги в единице веса коксуемой загрузки с меньшей влажностью; У и Vz - объемы газов, образуюш,ихся из единицы веса коксуемой загрузки за исследуемый отрезок времени коксования. Отклонение от приведенного равенства будет тем больше, чем больше испаряюп1.ейся влаги коксуемой загрузки будет направляться к осевой плоскости, а не к греюндим стенкам камеры коксования. В этом случае фактическое влагосодержание газа Дз для загрузки с большей влажностью не будет равно ai, а для влажностью соответст- зо загрузки с меньшей венно . Частное от деления йз -Й4)-100% будет определять ту часть водяных паров, которая направляется к греющим стенкам камеры коксования. Полученное соотношение будет изменяться как с изменением условий 40 коксования, так и с изменением свойств коксуемой загрузки, прелюде всего газопроницаемости нластического слоя. На чертеже изображена установка для реализации предлагаемого снособа. Ниже описа- 45 но использование такой установки в условиях коксового завода при коксовании подсушенных угольных шихт (11/ 2,7-3,0%) и шихт обычной влажности (Г 8,84-11,92%). Отбор газа производится через отверстие в 50 двери камеры коксования на расстоянии 1,8 м от пода печи на расстоянии 1 м от футеровки двери. Для отбора газа в камеру цечи вводится трубка 1 из нержавеющей стали наружным диаметром 6 мм и внутренним 4 мм. За- 55 борный конец трубки на длине 50 мм имеет сеть отверстий диаметром 2 мм, нокрытых колпачком из латунной сетки для предотвращения их засорения. Трубка вводится в камеру перед загрузкой так, чтобы ее конец ка- 60 сался греющей стенки. Отбираемый газ через холодильник 2 попадает в приемник 3 конденсата и далее в газометр 4. Температура газа в приемнике конденсата контролируется термометром 5. Во 65 всех опытах она ноддерживалась на уровне 25° С. Давление в газометре определяется манометром 6; в течение всего опыта оно колебалось в пределах 3 мм вод. ст. Сконденсировавшиеся в приемнике конденсата водяные и смоляные пары легко разделяются путем декантации. Отбор газа производится равномерно, с небольшой скоростью (4 л/час, чтобы более полно проходили охлаждение отбираемого газа и конденсация водяных и смоляных паров в прнемнике конденсата. Приемник конденсата в проведенных опытах сменялся каждый час. Количество сконденсировавшихся водяных паров определяется по разности в весе приемника с конденсатом (вода+смола) после опыта и после удаления из него сконденсировавшейся влаги (воды). Чтобы исключить попадание fi приемник парообразных продуктов коксования, образовавшихся до перехода угля в пластическое состояние, т. е. с «холодной стороны пластического слоя, отбор указанных продуктов начинается после двух часов периода коксования. К этому времени в заборную трубку начинают ноступать бурые парообразные продукты, что свидетельствует о правильности установки отборной трубки у стенки камеры печи, а также о том, что заборная трубка отделена от «холодной стороны не только пластическим слоем, но и некоторым слоем кокса. Отбор проб газа производится до существенного снижения количества конденсируемой влаги в приемнике. В опытах коксования нодсущенной шихты такое снижение количества конденсата наблюдалось на нятом часу периода коксования (общий период коксования 12,5 час), а влажной шихты - на шестом часу периода коксования (общий период коксования 13,5 час). Среднее для двух опытов влагосодержание газа, отобранного при коксовании влажной шихты, составило 0,186 г/л, а при коксованни подсушенной шихты 0,033 г/л. В двух первых опытах среднее содержание влаги в 1 кг шихты было 100,3 г, в двух последних- 28,5 г. Чтобы определить часть водяных паров, идущих к греющим станкам камеры коксования, необходимо знать объем газа, образующегося из единицы веса коксуемой загрузки за период отбора газа. Для подсчета этого количества газа воспользовались имеющимися в литературе средними данными динамики выделения газа, полученными в цромыщленных условиях для шихт коксохимических заводов Юга и пересчитанными на условия отбора газа. Получено, что выход газа за время отбора его при коксовании влажной щихты в процентах к общему выходу газа за весь период коксования составил 32,1%, за время отбора газа нри коксовании подсушенной шихты - 27,1 %. Средний общий выход газа из 1 кг исследуемых сухих шихт составил 320 л. Следовательно, выход газа за время отбора проб из

1 кг влажной шихты составит 320 0,321 102,7 л, из 1 кг подсушенной шихты 320-0,,7 л.

Тогда количество водяных наров, направляющихся к греюш:им стенкам камеры коксования-, в соответствии с уравнением II составит

JCi,186 - 0,33)-100% 100,3

28,5

102,7 86,7

Полученная величина указывает, что около 24% водяных паров, образуюш,ихся за счет испарения влаги коксуемых загрузок при данных составе шихты и условиях коксования, направилось к греющей стенке камеры коксования, остальная часть влаги при коксовании

к осевой плоскости угольной

направляется загрузки.

Предмет изобретения

Способ определения динамического количества водяного пара вблизи стенки камеры коксования путем отбора проб газа с последующим его статическим анализом иа влагу, отличающийся тем, что, с целью повышения точности и удобства определения, в камеру загружают поочередно одну и ту же шихту, но с разным влагосодержанием, например, соответственно 1-4% и 8-15%, и но разностн количеств влаги в пробах газа от каждой шихты судят о динамнческом колнчестве водяного пара у стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422053C1 |

| СПОСОБ СУШКИ СВЕКЛОВИЧНОГО ЖОМА | 2001 |

|

RU2192136C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| Способ подготовки угля для коксования | 1989 |

|

SU1736995A1 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| Способ получения образцов твердыхпРОдуКТОВ ТЕРМичЕСКОй пЕРЕРАбОТКиугОльНОй шиХТы | 1973 |

|

SU842451A1 |

| Способ получения кокса | 1980 |

|

SU941392A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

Даты

1973-01-01—Публикация