i

l 3обретение, относится к металлургии, в частности к разработке способов легирования стали бором и алюминием или марганцем и алюминием

Цель изобретения - повышение степени восстановления легирующих компонентов, снижение угара алюминия и уменьшение затрат на легирование стали.

Пример. Выплавляют трубные марки стали (20 тр, 35 тр, 45 тр) в 500-тонных основных мартеновских печах, работающих скрап-рудным процессом с продувкой ванны кислородом. Разливают металл фисифонным способом в слитки массой 8,2 т. В отдельные изложницы на различных плавках подвешивают по 4-8 алюминиевых прутков сечением 25x12 мм (на всю высоту изложницы). На них предварительно наносят слой датоли- тового концентрата. Тблщина слоя 1-5 мм. Общий расход датолитового концентрата 0,2-1,25 кг/т стали. Расход алюминия - постоянный (0,8 кг/т стали).

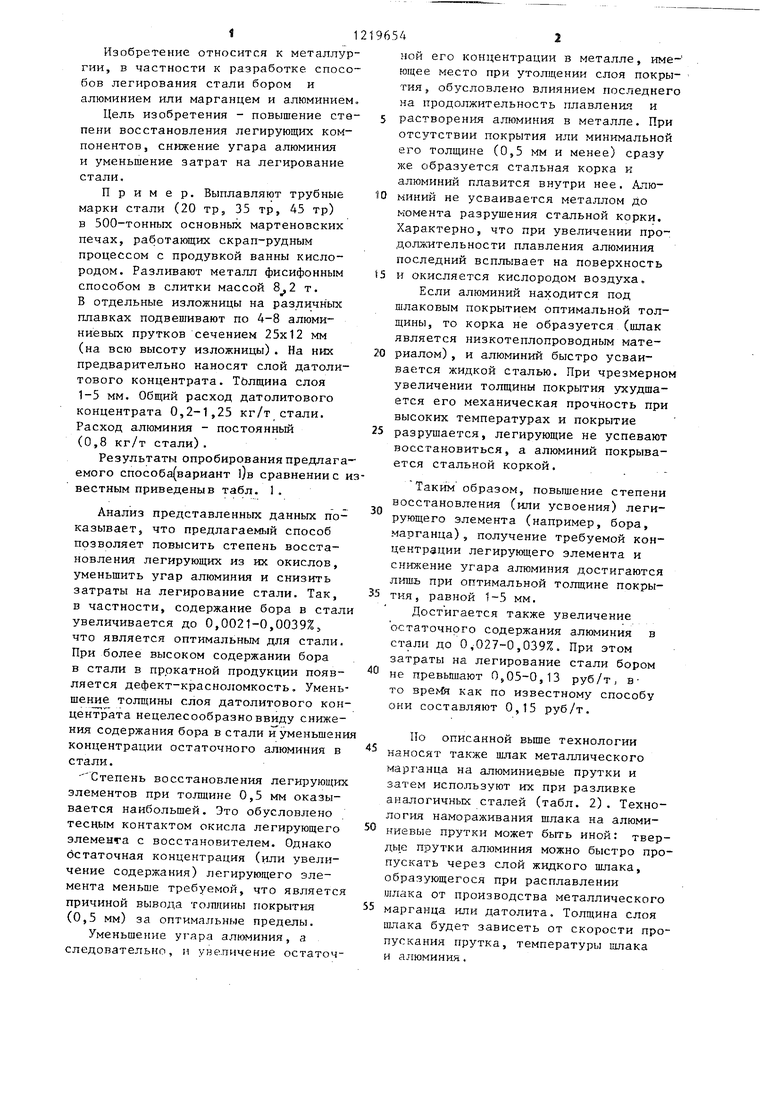

Результаты опробирования предлагаемого способа(вариант 1)в сравнении с ивестным приведеныв табл. 1.

Анализ представленных данных показывает, что предлагаемый способ позволяет повысить степень восстановления легирующих из их окислов, уменьшить угар алюминия и снизить затраты на легирование стали. Так, в частности, содержание бора в стал увеличивается до 0,0021-0,0039%,, что является оптимальным для стали. При более высоком содержании бора в стали в прокатной продукции появляется дефект-красноломкость. Уменьшение толщины слоя датолитового концентрата нецелесообразно ввиду снижения содержания бора в стали и уменьшен концентрации остаточного алюминия в стали.

- Степень восстановления легирующи элементов при толщине 0,5 мм оказывается наибольшей. Это обусловлено тесным контактом окисла легирующего элемента с восстановителем. Однако бстаточная концентрация ( увеличение содержания) легирующего элемента меньше требуемой, что являетс причиной вывода толщины покрытия (0,5 мм) за оптимальные пределы.

Уменьшение угяра алюминия, а следовательно, и увеличение остаточ42

ной его концентрации в металле, име- ющее место при утолщении слоя покрытия, обусловлено влиянием последнего на продолжительность плавления и

растворения алюминия в металле. При отсутствии покрытия или минимальной его толщине (0,5 мм и менее) сразу же образуется стальная корка к алюминий плавится внутри нее. Алюминий не усваивается металлом До момента разрушения стальной корки. Характерно, что при увеличении продолжительности плавления алюминия последний всплывает на поверхность

и окисляется кислородом воздуха.

Если алюминий находится под шлаковым покрытием оптимальной толщины, то корка не образуется (шлак является низкотеплопроводным материалом), и алюминий быстро усваивается жидкой сталью. При чрезмерном увеличении толщины покрытия ухудшается его механическая прочность при высоких температурах и покрытие

разр ушается, легирующие не успевают восстановиться, а алюминий покрывается стальной коркой.

Таким образом, повьшгение степени восстановления (или усвоения) легирующего элемента (например, бора, марганца), получение требуемой концентрации легирующего элемента и снижение угара алюминия достигаются лишь при оптимальной толщине покрытия, равной 1-5 мм.

Достигается также увеличение остаточного содержания алюминия в стали до 0,027-0,039%. При этом затраты на легирование стали бором

не превышают 0,05-0,13 руб/т, в- то Bpei как по известному способу они составляют 0,15 руб/т.

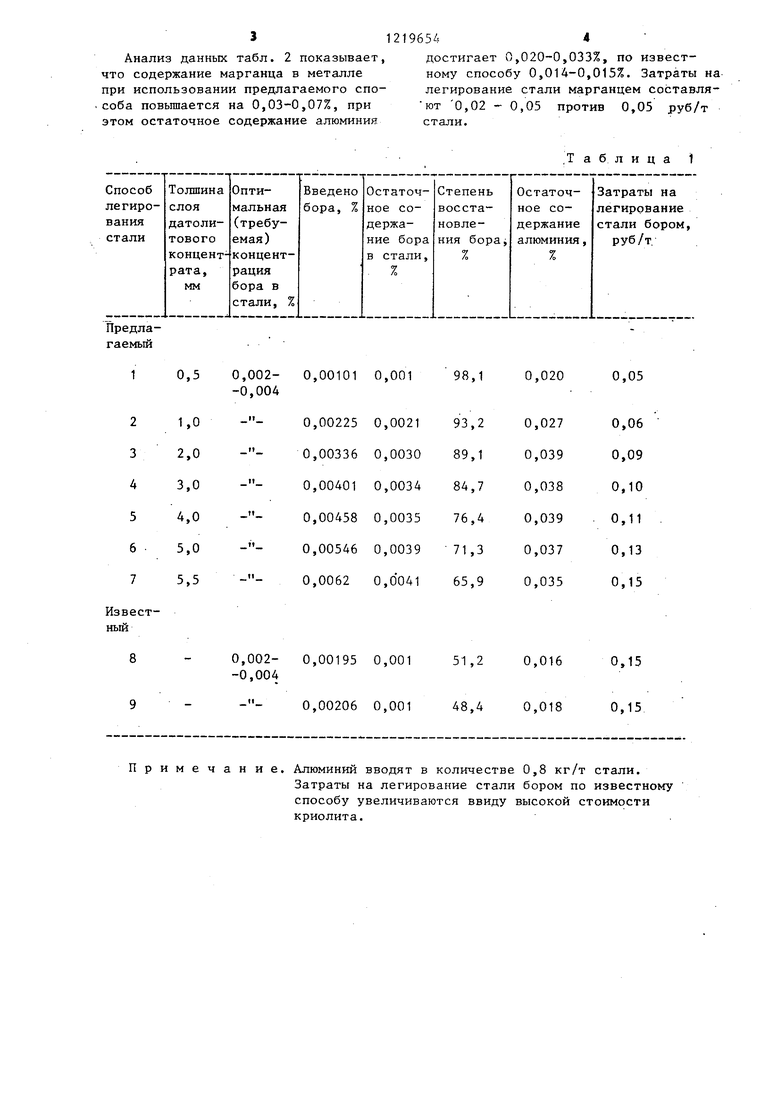

По описанной вьте технологии наносят также шлак металлического марганца на алюминиевые прутки и затем используют их при разливке аналогичных сталей (табл. 2). Технология намораживания шлака на алюминиевые прутки может быть иной: твер- ды.е прутки алюминия можно быстро пропускать через слой жидкого шлака, образующегося при расплавлении шлака от производства металлического

марганца или датолита. Толщина слоя шлака будет зависеть от скорости пропускания прутка, температуры шлака и алюминия.

Анализ данных табл. 2 показывает, что содержание марганца в металле при использовании предлагаемого спо- .соба повьшается на 0,03-0,07%, при этом остаточное содержание алюминия

Предла- гаемьлй

Примечание. Алюминий вводят в количестве 0,8 кг/т стали.

Затраты на легирование стали бором по известному способу увеличиваются ввиду высокой стоимости криолита.

достигает 0,020-0,033%, по известному способу 0,014-0,015%. Затраты на легирование стали марганцем составля- ют 0,02 - 0,05 против 0,05 руб/т

стали.

.Таблица 1

Предла- гаемый

Концентрация введенного марганца менее 0,03% находится в пределах ошибки химического анализа. Определяется как разница между содержанием марганца в ковшовой

пробе и в прокатной продукции, Шлак йеталлического марганца с алюминием вводят в изложницу.

Редактор В. Петраш

Составитель Н. Косторной

Техред л.блейник Корректор Л. Пат аи

Заказ 1235/36

Тираж 552

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПОП Патент, г. Ужгород, ул. Проектная, 4

Таб.

лица 2

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1988 |

|

SU1541271A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2304623C1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 1991 |

|

RU2016087C1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| Способ производства стабилизированной алюминием низкоуглеродистой стали для холодной штамповки | 1986 |

|

SU1663032A1 |

| Легирующее покрытие для литейныхСТЕРжНЕй | 1979 |

|

SU816661A1 |

| Способ получения стали | 1978 |

|

SU827560A1 |

| Патент США № 3801308, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Составной кованый приводной ревень | 1929 |

|

SU16492A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-02-22—Подача