Изобретение относится к металлургии, в частности к шлакообразующим смесям, и предназначено преимущественно для обработки чугуна рабочего слоя двухслойных прокатных валков, выплавляемого в мартеновской печи.

Целью изобретения является увеличение степени усвоения бора, повышение отбеливаемости и износостойкости чугуна при снижении его стоимости

Предлагаемая шлакообразугощая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков содержит датолитовый концентрат, коксик и стружку от прокатных валков при следующем соотношении компонентов, мас„%:

Датолитовый

концентрат4-10

Коксик8-1А

Стружка от прокатных валковОстальноеОсновной качественной характеристикой жидкого чугуна для прокатных валков является его высокая отбеливаемость, , способность затвердевать с образованием в отливке большой по величине макроструктурной зоны чистого отбела (со структурой цементит + перлит) при короткой переходной макроструктурной зоне (со структурой цементит + перлит + графит) , В кальцелитейном производстве ее оценивают критерием качества отбеленного чугуна

Сл

М-.

to 1

А

х

где X - величина зоны чистого отбела, мм;

Z - величина переходной зоны,мм. Установлено, что высокая отбели- ваемость чугуна для валков обеспечивается только при низкой концентрации окислов железа в печном шлаке, являющихся основным переносчиком кислорода от шлака к металлу, а поэтому ввод их в состав смеси приводит к снижению критерия качества отбеленного чугуна Ак и ухудшению износостойкости рабочего слоя двухслойных валков в связи с увеличением в его структуре кремНе- кислородных неметаллических включений Бор имеет высокое химическое сродст- во к кислороду, а поэтому он в контакте с окислами железа окисляется и остается в шлаке в виде окисла. Как и все железистые шлаки, шлак, образующийся при использовании известной смеси, из-за большой концентрации окислов железа имеет высокую склонность к вспениванию, что ухудшает тех нологические условия плавки. Поэтому при разработке предлагаемой смеси, обеспечивающей более высокое восстановление-бора из шлака в металл и эффективное влияние его на структуру, не только выводят окислы железа из состава смеси, но и для обеспечения восстановительных условий в ее состав вводят в качестве углеродистого восстановителя коксик Г орешек - отсев металлургического кокса, являющийся отходом грохочения), а для интенсификации процессов восстановления в смеси в ее состав вводят металлическое железо, оказывающее каталитическое влияние на восстановление окислов„

С технико-экономической точки зрения наиболее целесообразно металлическое железо в состав новой смеси вводить в виде чугунной стружки, образующейся при механической обработке прокатных валков, содержащей малые концентрации кислорода ввиду наличия в ней раскисляющих элементов - углерода, кремния, марганца, а также обеспечивающей дополнительное легирование металла никелем и хромом.

Предельные содержания компонентов смеси выбраны исходя из следующего.

Датолитовый концентрат является компонентом смеси, обеспечивающим ввод в металл бора, обеспечивающего увеличение отбеливаемости чугуна, по

$ 0 5

0

5

0

5

0

5

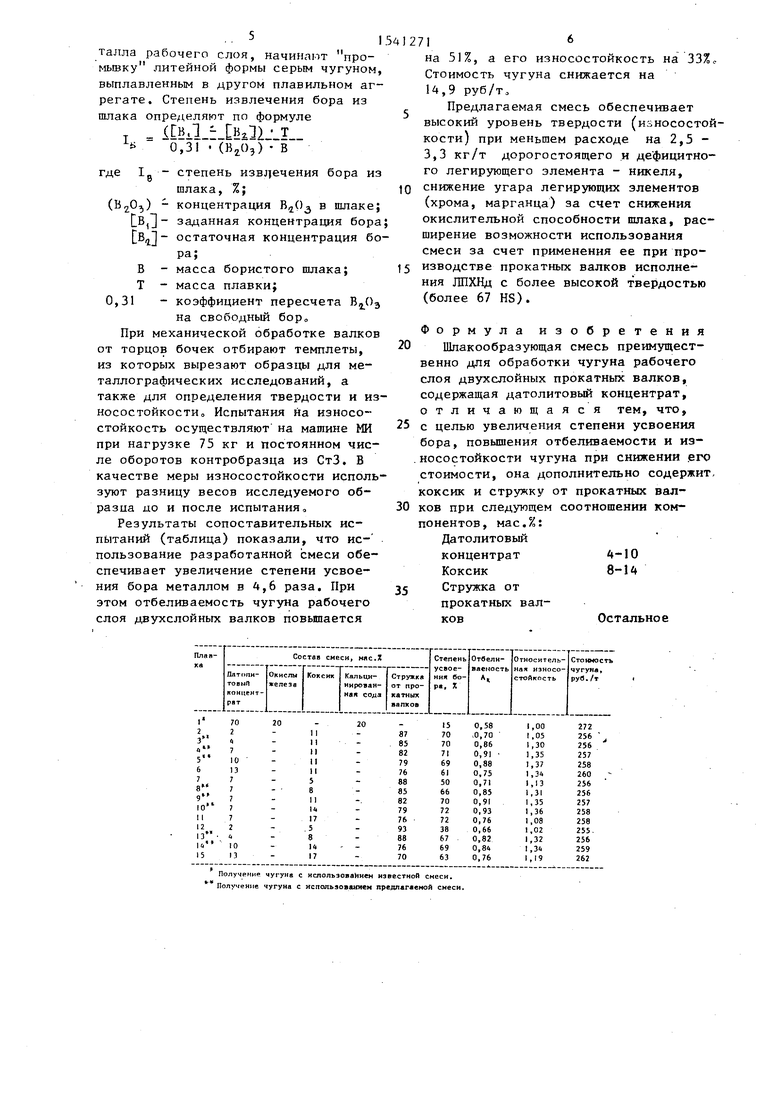

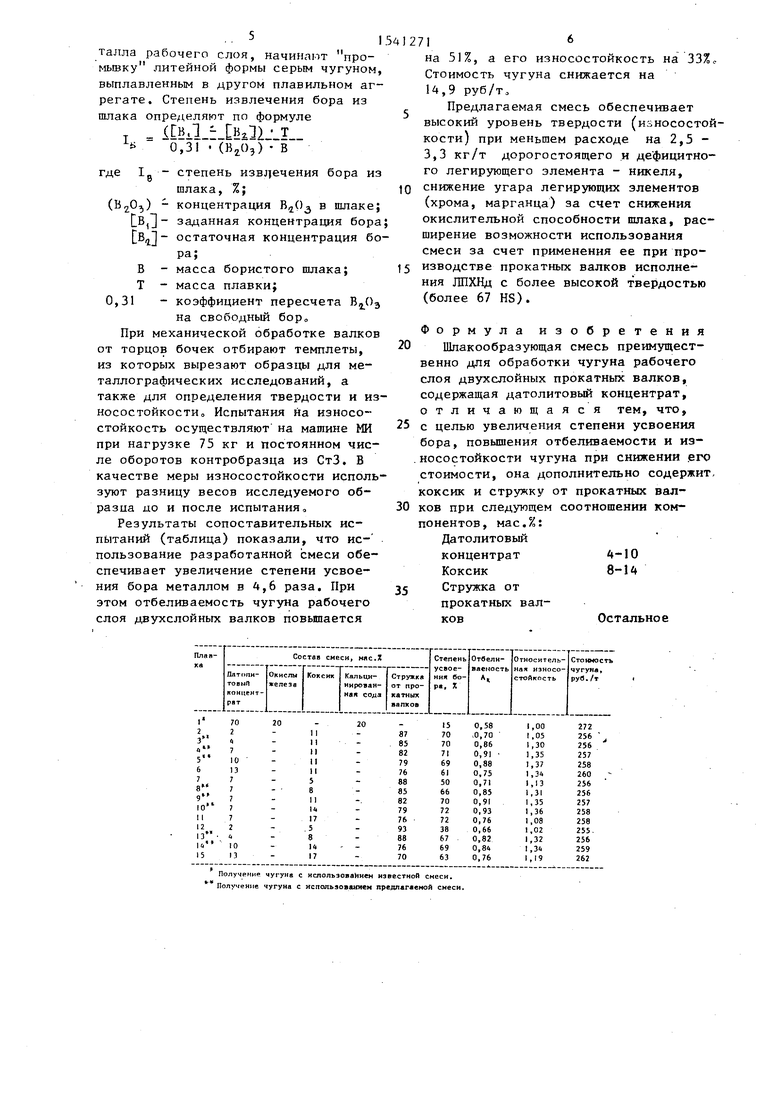

вышение микротвердости его структурных составляющих (карбидной составляющей за счет увеличения количества мартенсита при снижении количества нижнего бейнита), а также уменьшение степени анормальности структуры. При уменьшении содержания датолита в смеси менее 4% за счет увеличения доли других компонентов в чугуне не обеспечивается достаточная концентрация бора для повышения критерия качества Ак и износостойкости чугуна (таблица, плавки 2 и 12). При увеличении содержания цатолита более 10% увеличивается его вынос дутьем, поскольку снижается удельный вес смеси, в результате чего уменьшается усвоение бора и возрастает стоимость чугуна При этом износостойкость чугуна лее не увеличивается, тогда как отбеливаемое ть имеет тенденцию к ухудшению в результате увеличения количества неметаллических включений (плавка 6).

При уменьшении содержания коксика в смеси менее 8% уменьшается восстановление бора из шлака, в результате чего снижается отбеливаемость и износостойкость чугуна (плавки 7 и 12). При увеличении содержания коксика в смеси более 14% он оказывает графити- зирующее воздействие на чугун, что приводит к ухудшению отбеливаемости и снижению износостойкости чугуна (плавки 11 и 15).

Пример Плавку чугуна для рабочего слоя валков ЛПХНд-72 осуществляют в мартеновской печи с кислой футеровкой емкостью 35 т. Для получения смеси используют датолитовый концентрат, имеющий следующий химический состав, мас.%: ВгОэ 16,6-17,4; СаО 34,0-36,0; Si02 40-44; А1403 1,6-2,0; MgO 0,6-1,0, чугунную стружку от прокатных валков, содержащую, мас.%: С 2,7-3,4; Si 0,5-1,0; Мп 0,5- 0,8; Сг 0,4-0,8; Ni 2,6-3,2, а также коксик. Шлакообразующую смесь в количестве 12% от веса металла загружают на подину печи перед металлезавалкой. После расплавления и выпуска металла в ковш отбирают технологическую вцльцелитейную пробу для определения критерия качества отбеленного чугуна АК и чугун заливают в литейную форму для формирования белого рабочего слоя валков. После выдерж- .ки, достаточной для затвердевания ме5 I

талла рабочего слоя, начинапт про- мьшку литейной формы серым чугуном, выплавленным в другом плавильном агрегате. Степень извлечения бора из шлака определяют по формуле iDbLr ) 0,31 (BjO,) В

Jb

где

Ч степень извлечения бора из шлака, %; (Вг05) - концентрация В203 в шлаке; tB,3 заданная концентрация бора DB,J остаточная концентрация бо

ра;

В - масса бористого шлака; Т - масса плавки; 0,31 - коэффициент пересчета Вг03

на свободный боро При механической обработке валков от торцов бочек отбирают темплеты, из которых вырезают образцы для металлографических исследований, а также для определения твердости и из1 носостойкостио Испытания на износостойкость осуществляют на машине МИ при нагрузке 75 кг и постоянном числе оборотов контробразца из СтЗ. В качестве меры износостойкости используют разницу весов исследуемого образца до и после испытания.,

Результаты сопоставительных испытаний (таблица) показали, что ис- пользование разработанной смеси обеспечивает увеличение степени усвоения бора металлом в 4,6 раза. При этом отбеливаемость чугуна рабочего слоя двухслойных валков повышается

412716

на 51%, а его износостойкость на 33%„ Стоимость чугуна снижается на 14,9 руб/та

Предлагаемая смесь обеспечивает высокий уровень твердости (и носостой- кости) при меньшем расходе на 2,5 - 3,3 кг/т дорогостоящего и дефицитного легирующего элемента - никеля, снижение угара легирующих элементов (хрома, марганца) за счет снижения окислительной способности шлака, расширение возможности использования смеси за счет применения ее при производстве прокатных валков исполне10

15

ния ЛПХНд с более высокой твердостью (более 67 HS).

Формула изобретения Щлакообразующая смесь преимущественно для обработки чугуна рабочего слоя двухслойных прокатных валков, содержащая датолитовый концентрат, отличающаяся тем, что, с целью увеличения степени усвоения бора, повышения отбеливаемости и износостойкости чугуна при снижении его стоимости, она дополнительно содержит коксик и стружку от прокатных вал- ков при следующем соотношении компонентов, мас.%:

Датолитовый концентрат Коксик Стружка от прокатных валков

8-1Ь

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработки чугуна рабочего слоя двуслойных прокатных валков | 1988 |

|

SU1525213A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1986 |

|

SU1447863A1 |

| Чугун для прокатных валков | 1988 |

|

SU1640194A1 |

| Способ загрузки шихтовых материалов в кислую мартеновскую печь | 1986 |

|

SU1375655A1 |

| Способ термической обработки чугунных двухслойных прокатных валков | 1987 |

|

SU1435628A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Способ получения отбеленного чугуна в отливках | 1982 |

|

SU1070194A1 |

| Брикет для модифицирования чугуна | 1990 |

|

SU1792999A1 |

| Раскислитель для чугуна | 1986 |

|

SU1433986A1 |

Изобретение относится к металлургии и предназначено для обработки чугуна рабочего слоя двухслойных прокатных валков, выплавляемого в мартеновской печи. Целью изобретения является увеличение степени усвоения бора, повышение отбеливаемости и износостойкости чугуна при снижении его стоимости. Шлакообразующая смесь содержит, мас.%: датолитовый концентрат 4 - 10

коксик 8 - 14

стружка от прокатных валков остальное. Применение шлакообразующей смеси позволяет увеличить усвоение бора в 4,6 раза, повысить отбеливаемость чугуна рабочего слоя валков на 51% и износостойкость валков на 33%. 1 табл.

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| Авторское свидетельство СССР № 755848, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1988-05-23—Подача