11

Изобретение относится к вещестБам применяемым при термообработке пружин и других деталей без обезуглероживания и окалинообразования на их поверхностях.

Целью изобретения является улучшение противобезуглероживающих свойств состава.

Состав включает окись магния, х идкое стекло, графит и мел при следующем соотношении компонентов, мас.%:

Графит10-30

Мел размолотый , 1-3

Окись магния 6-12

Жидкое стекло Остальное

При этом используется жидкое стекло с плотностью 1,30-1,45 г/см .

Графит и мел, равномерно распределенные в обмазке, при нагреве пружин и других деталей в термических печах препятствуют выгоранию углерода с поверхности металла и являются исходными материалами для диффузии углерода вглубь низкоуглеродистого слоя металла при нагреве последнего в термичес- .ких печах. Мелземлистая белая горная порода, состоящая в основном из карбоната кальция (99%) ,

Обмазка, содержащая менее 10 мас.% графита, менее 1 мас.% мела и менее 6 мас.% окиси магния, обладает повышенной жидкотекучестью, после нанесения ее на поверхность металла образуется тонкослойное покрытие (обмазка) , недостаточно зффективное против обезуглероживания и в отношении насьш1;ения поверхности металла уг ле- родом при нагреве его в термических печах.

При содержании графита более 30 мас.%, мела более 3 мас.% и окиси магния более 12 мас.% термостойкая смесь представляет собой тестообразную массу, нанесение ее на поверхность пружин путем окунания или кистью невозможно.

Обмазка приготавливается следующим образом.

В емкость вначале вносится жидкое стекло плотностью 1,30-1,45 г/см, в него малыми порциями при помешивании вносится графит, затем при помешивании также малыми Порциями - окись магния и мел размолотый и просеян712

ный через сито 02-04. Смесь перемеши- г ается до однородной массы плотностью 1/f-,1,55 г/см . . Обмазка должна наноситься на поверхность пружин и других деталей, очищенную от ржавчины, масляного слоя и других загрязнений (запрещается обезжиривать поверхность пружины органическими растворителями - ацетоном, бензином и др., так как в этом случае поверхность пружин полностью не смачивается силикатно-графитной смесью).

Пружины, закрепленные в спецприспособлениях или связанные стальной отожженной проволокой, загружаются в силикатно-графитовую смесь при 20- , вьдерживаются в ней в течение 2-3 мин, выгружаются из емкости,

подвешиваются на специальных крючках и сушатся на воздухе не менее 30 мин (на поверхность крупных деталей обмазка наносится кистью).

Обмазка на пружинах и других деталях должна иметь черный цвет и равномерно покрывать всю их поверхность .

Предпочтительно пружины с обмазкой предварительно (до загрузки

в термическую печь для нагрева под закалку) медленно нагревают до 200- 250°С (2°С в 1 мин в интервале 100- 200°С) для постепенного удаления водяных паров из обмазки.

В этом случае на поверхности пружин образуется термостойкое противо- обезуглероживающее покрытие (обмазка) с улучшенной сплошностью.

После сушки на воздухе пружины

с обмазкой по поверхности допускается загружать непосредственно в термопечь и нагревать до температуры закалки и затем охлаждать в масле.

Следует, однако, иметь в виду, что при нагреве под закалку с большой скоростью пружин с обмазкой (без предварительной сушки их до 200- 250 С) соответственно будет и большая

скорость удаления из обмазки водяных паров, что ухудшает сплошность термостойкой обмазки.

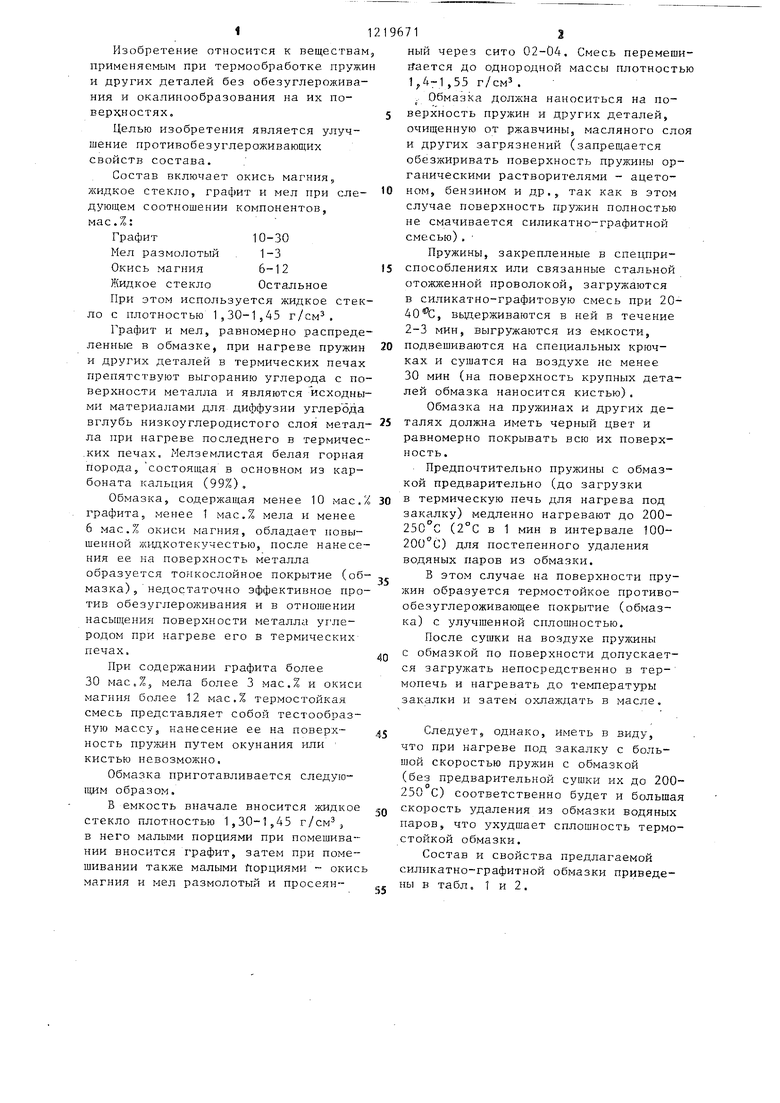

Состав и свойства предлагаемой силикатно-графитной обмазки приведены в табл. 1 и 2.

Свойства

Показатели составов

Жидкотекучесть

Пастообраз- Наносится Наносится Наносится

Жидкотеку честь бол

слой об- слой об- слой обмазки TOJT- мазки тол- мазки тол-шая, слой щиной 2,5- щиной 1- щиной 0,3-толщиной 3,5 мм 2 мм 0,9 ,2 мм

Упругие и прочностные свойства пружин

Исходная проволока обезуглеро- женного слоя не имеет

Пружины после закалки и отпуска по усилию и твердости удовлетворяют требованиям чертежа, после обжатия - усадки нет, окалины на поверхности нет

В исходном состоянии проволока обезуглерожена на глубину до 0,1 мм

Примечание. Пружины изготовлены из проволоки 0 3 мм, из стали

60С2А, закалены на твердость НКСэ 56-59.

Оптимальным является состав 3.

Реализация изобретения позволяет закаливать пружины малого сечения (из проволоки ф 3-5 мм из кремнистой и других закаливаемых сталей) в обычных термопечах без применения вакуумных установок, термического . шлака и шлаковых ванн, газа аргона

Таблица 1

Таблица2

Жидкотеку- честь большая, слой толщиной 0,2 мм

,То же

и другой защитной атмосферы. Кроме того, силикатно-графитовая обмазка позволяет закаливать пружины, изготовленные из металла с обезуглерожен ным слоем до навивки пружины.

Противообезуглероживающая обмазка из жидкого стекла, графита, мела и окиси магния может применяться

512196716

для обмазки пружин из закаливаемых -Также применяться для закалки пружин, сталей для устранения обезуглерожива- изготовленных из проволоки с обезугле- ния и окалинообразования при нагреве роженным слоем , а также для наих под закалку в печах с окислитель- углероживания низко углеродистой ной атмосферой. Эта обмазка может стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для модифицирования поверхности отливок в литейной форме | 1985 |

|

SU1340881A1 |

| Состав для защиты от окисления и науглероживания сталей | 1989 |

|

SU1664870A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| Защитное покрытие для металлических поверхностей при термической обработке | 1978 |

|

SU737475A1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2020 |

|

RU2728333C1 |

| Состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве | 1981 |

|

SU988882A1 |

| Фиргер И.В | |||

| Термическая обработка сплавов | |||

| Справочник | |||

| Л.; Машиностроение, 1982, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Термостойкий клей | 1980 |

|

SU933176A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-23—Подача