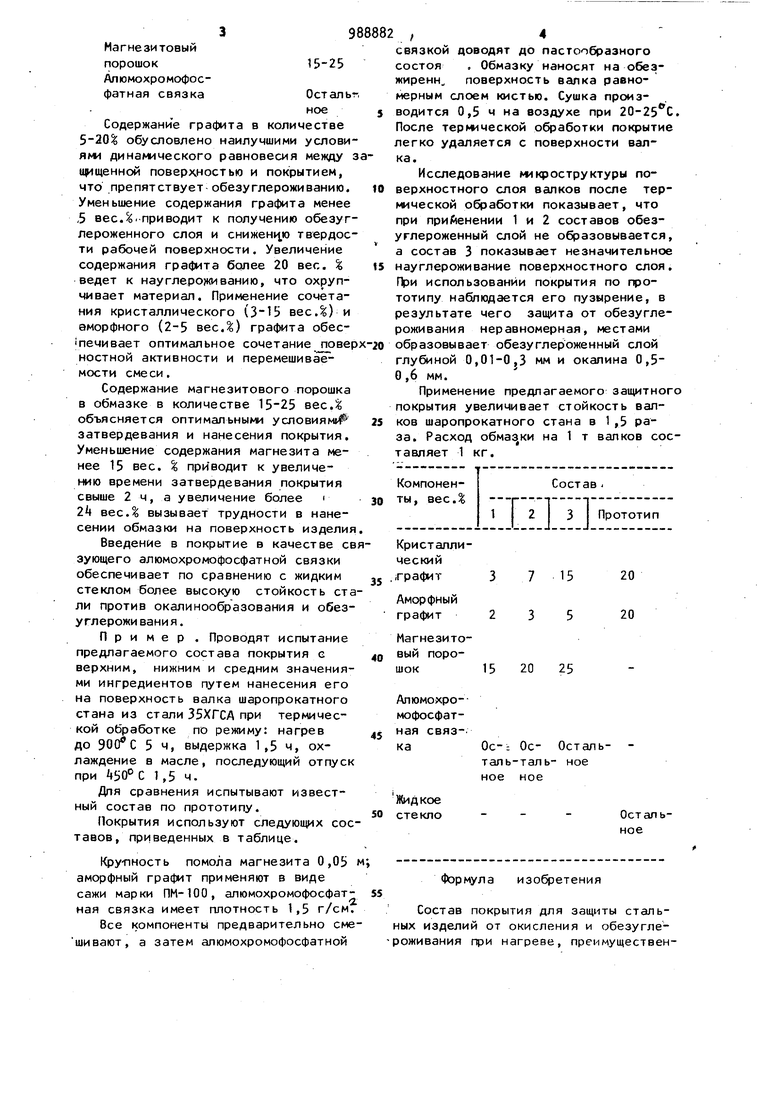

Изобретение относится к средствам защиты стальных изделий при термичес кой обработке и может быть использовано при защите деталей и узлов из стали от обезуглероживания и окисления в процессе термической обработ.ки. Известно защитное покрытие, содержащее жидкое стекло, полевой .Однако это зенитное покрытие характеризуется недостаточной защитой поверхности металла, выражающейся в том, что происходит обезуглероживание поверхностного слоя. Наиболее близким к предлагаемому является состав покрытия для закаты стальных изделий от окисления и обезуглероживания, содержащий кристаллический графит, аморфный графит и жидкое стекло при определенном соотношении компонентов 2 . Недостаток данного состава покрытия заключается в том,, что он не обес печивает равномерной защиты от обезуглероживания изделий из легированной стали, что приводит к пятнистой твердости рабочего поверхностного , слоя и снижению износостойкости. Цель изобретения - повышение эффективности защиты от окисления и обезуглероживания стальных изделий при высокотемпературном длительном нагреве под термическую обработку. Поставленная цель достигается тем, что состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве преимущественно под термическую обработку, содержа1иий кристаллический и аморфный графит, дополнительно содержит магнезитовый порошок и алюмохромофосфатную связку при следующем соотношении компонентов, вес. %:. К|эисталлический графит3-15 Аморфный графит2-5 Магнезитовый 15-25 порошок АлюмохромофосОст алы фатная связка ное Содержание графита в количестве обусловлено наилучшими условиями динамического равновесия между з |цищенной поверхностью и покрытием, что препятствует обезуглероживанию. Уменьшение содержания графита менее 5 вес.%.приводит к получению обезуглероженного слоя и снижению твердости рабочей поверхности. Увеличение содержания графита более 20 вес. % ведет к науглероживанию, что охрупчивает материал. Применение сочетания кристаллического ( вес.%) и аморфного (2-5 вес.%) графита обес|печивает оптимальное сочетание поверх-20 ностнои активности и перемешиваемости смеси. Содержание магнезитового порошка в обмазке в количестве 15-25 вес. объясняется оптимальными условиям затвердевания и нанесения покрытия. Уменьшение содержания магнезита менее 15 вес. % приводит к увеличению времени затвердевания покрытия свыше 2 ч, а увеличение более 2k вес.% вызывает трудности в нанесении обмазки на поверхность изделия. Введение в покрытие в качестве связующего алюмохромофосфатной связки обеспечивает по сравнению с жидким стеклом более высокую стойкость стали против окалинообразования и обезуглероживания. Пример . Проводят испытание предлагаемого состава покрытия с верхним, нижним и средним значениями ингредиентов путем нанесения его на поверхность валка шаропрокатного стана из стали 35ХГСА при термической обработке по режиму: нагрев до 5 ч, выдержка 1,5 ч, охлаждение в масле, последующий отпуск при 50 С 1,5 ч. Для сравнения испытывают известный состав по прототипу. Покрытия используют следующих составов, приведенных в таблице.

Крупность помола магнезита 0,05 м; аморфный графит применяют в виде сажи марки ПМ-100, алюмохромофосфат- 55 ная связка имеет плотность 1,5 г/см.

Все компоненты предварительно смешивают, а затем алюмохромофосфатной 9 глуб 0,6 П покр ков за. тавл Жидк стек

Формула изобретения

Состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве, преимущественt4связкой доводят до пастообразного состоя . Обмазку наносят на обезжиренн„ поверхность валка равномерным слоем кистью. Сушка производится 0,5 ч на воздухе при 20-25 С. После термической обработки покрытие легко удаляется с поверхности валка. Исследование микроструктуры поверхностного слоя валков после термической обработки показывает, что при приАенении 1 и 2 составов обезуглероженный слой не образовывается, а состав 3 показывает незначительное науглероживание поверхностного слоя. При использовании покрытия по прототипу наблюдается его пузырение, в результате чего защита от обезуглероживания неравномерная, местами образовывает обезуглероженный слой иной 0,01-0,3 мм и окалина 0,5мм. рименение предлагаемого защитного ытия увеличивает стойкость валшаропрокатного стана в 1,5 раРасход обмаз ки на 1 т валков сосяет 1 кг. ое Остальлоное

5988882«

но под термическую обработку, вкльГНагнезитовый порочакм|4й кристаллический и аиорфньАшокIS-ZS

графит ,отличаюцийся.1Аломохром

тем, что, с целью повышения эффектив-фосфатная .связкаОстапьности защиты, ои дополнительно со- Sнее

дернмт магйезитовый порошок и алю-Источники информации,

иохромофосфатную связку при следую принятые во внимание при экспертизе

щем соотношении компонентов, вес. %:1. Патент ПНР 1Г 67586,

Кристаллический гра(|)ит 3-15 2. Авторское свидетельство СССР Аморфный графит.2-5IP 32209, кл. С 21 D 1/68, 1972.

кл. С 21 D 1/72, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия для защиты изделий и способ обработки изделий | 1989 |

|

SU1682404A1 |

| Защитное покрытие для металлических поверхностей при термической обработке | 1978 |

|

SU737475A1 |

| Противоокислительная обмазка | 1987 |

|

SU1560577A1 |

| Состав защитной обмазки | 1987 |

|

SU1518388A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1998 |

|

RU2129535C1 |

| Состав для защиты от окисления и науглероживания сталей | 1989 |

|

SU1664870A1 |

| Среда для обработки железоуглеродистых сплавов | 1981 |

|

SU986942A1 |

| Огнеупорная масса | 1977 |

|

SU833839A1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| Состав соляной ванны для нагрева под закалку стальных изделий | 1979 |

|

SU905295A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-12—Подача