V1

Изобретение относится к целлюлозно-бумажной промышленности, а именно к получению волокнистой массы для изготовления газетной бумаги;

Цель изО(бретения - повьшение прочности и белизны бумаги.

Существо предлагаемого способа заключается в разделении древесной щепы на волокна с последующим ее сул фированием и смешении полученного продукта сульфирования с дефибрерной древесной массой, причем перед разделением на волокна щепу подвергают обработке гидроксидом натрия при расходе его 6 - 9% от массы абсолютно сухой щепы, разделение обработанной щепы на волокна осуществляют путем раздавлив ания ее между гладкими поверхностями , а смешение полученного продукта сульфирования с дефибрерной древесной массой проводят при следующем их соотношении, мас.%: Продукт сульфирования15-50Дефибрерная

древесная масса 50-85 Пример 1 . Осиновую щепу пропитьшают 0,8-1 ,7%-ными piacTBop.a- ми гидроксида натрия (расход его при этом составляет от 5 до 10% от Массы абсолютно сухой щепы) в течение 3,5 ч при комнатной температуре. Затем щелочь сливают, а щепу пропускают между гладкими поверхностями аппарата, представляющего собой вертикальный неподвижный цилиндрический корпус с эксцентрично вращающимся внутри него со скоростью 3000 об/мин ротором (давление между поверхностями при этом 5 кг/см ), промьгоают и пропускают еще несколько раз до получения массы со степенью помола . Полученную древесную массу обрабатьшают сульфитом натрия при расходе его 20% от абсолютно сухой древесной массы при 130 С в течение 50 мин. После отжима и про- мьшки сульфированного продукта его размальшают до и смешивают с дефибрерной древесной массой со степенью помола 72-77 ШР до соотношения компонентов, мае.%: Продукт сульфирования15Дефибрерная древесная масса 85 Из полученной волокнистой массы отливают образцы массой I м 51 г и определяют физико-механические

19696

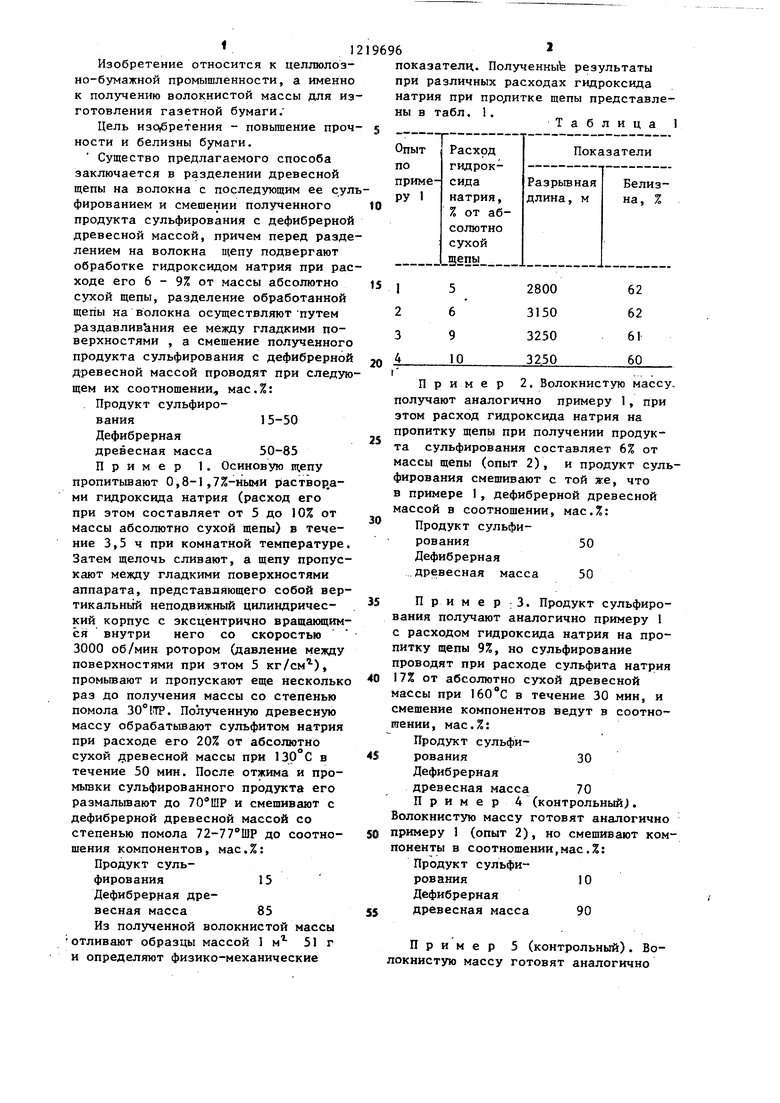

показатели. Полученный результаты при различных расходах гидроксида натрия при продтитке щепы представлены в табл. 1.

Таблица 1

S

0

Пример 2, Волокнистую массу, получают аналогично примеру 1, при этом расход гидроксида натрия на пропитку щепы при получении продукта сульфирования составляет 6% от массы щепы (опыт 2), и продукт сульфирования смешивают с той же, что в примере 1, дефибрерной древесной массой в соотношении, мас.%: Продукт сульфирования50Дефибрерная .древесная масса 50

П р и м е р 3. Продукт сульфирования получают аналогично примеру 1 с расходом гидроксида натрия на пропитку щепы 9%, но сульфирование проводят при расходе сульфита натрия 17% от абсолютно сухой древесной массы при 160 С в течение 30 мин, и смешение компонентов ведут в соотио- гаении, мае.%:

Продукт сульфи- рования30

Дефибрерная

древесная масса 70 П р и м е р 4 (контрольный). Волокнистую массу готовят аналогично примеру 1 (опыт 2), но смешивают компоненты в соотношении,мае.%: Продукт сульфирования10Дефибрерная древесная масса 90

Пример 5 (контрольный). Волокнистую массу готовят аналогично

примеру 1 (опыт 2), но смешивают компоненты в соотношении, мас.%: Продукт сульфирования60Дефибрерная

древесная масса 40 Пример 6 (прототип) . Берут ту же, что в примерах 1-5, щепу (из осиновой древесины) и разделяют на волокна термомеханическим способом, т.е. путем пропарки и обработки в рафинере. Полученную древесную массу разделяют на две части и одну из них сульфируют при 130 С, расход сульфита натрия 20% от абсолютно сухой древесной массы в течение 50 мин

Опыт 1. Продукт сульфирования, полученный в соответствии с извест- .ным способом, смешивают с дефибрер- ной древесной массой (той же, что в примерах 1 - 5) и термомеханической древесной массой (не сульфированной) в соотношении, мас.%: Дефибрерная древесная масса

Термомеханическая древесная масса

Продукт сульфирования

Опыт 2 (контрольный). Продукт сульфирования, полученный по известному способу (с разделением щепы на волокна в рафинере ), смешивают с дефибрерной древесной массой в соотношении, мас.%: Дефибрерная

древесная масса 50 : Продукт сульфи- : рования50

50

22

28

Пример 7 (базовый вариант). рут ту же дефибрерную массу, что и предыдущих примерах, и смешивают сульфитной небеленой целлюлозой соотношении, мас.%: Дефибрерная древесная масса Сульфитная целлюлоза

70

30

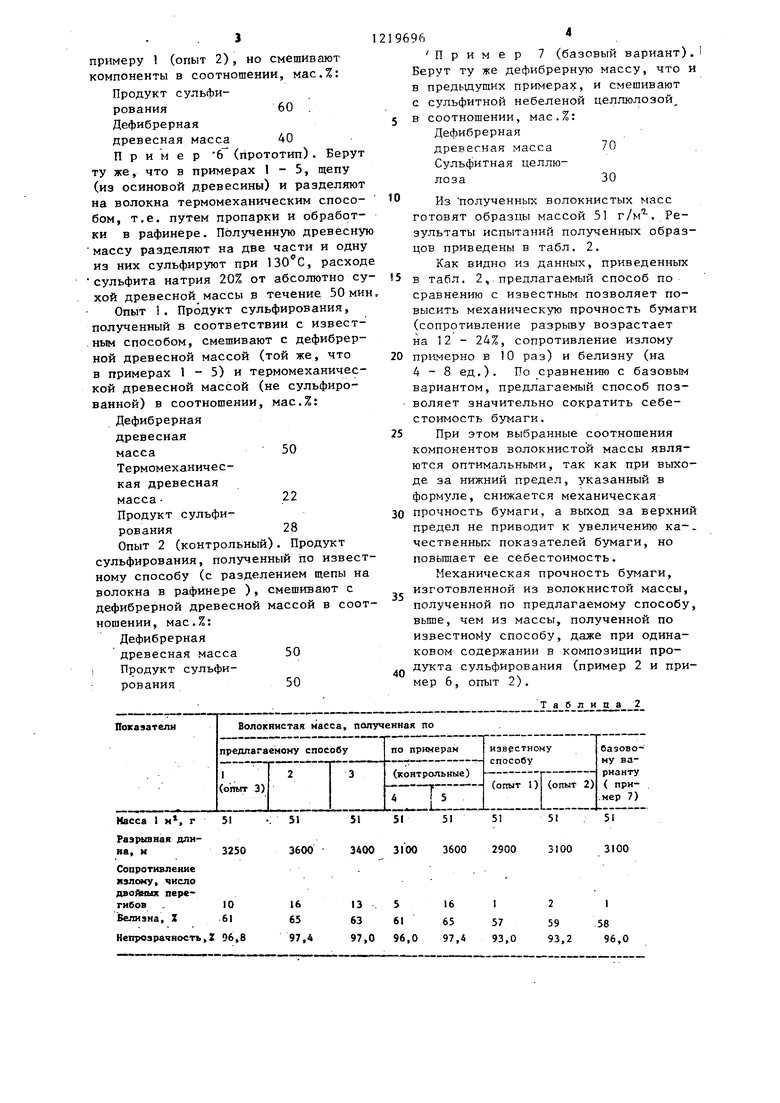

Из полученных волокнистых масс готовят образцы массой 51 г/м . Результаты испытаний полученных образцов приведены в табл. 2.

Как видно из данных, приведенных

в табл. 2,.предлагаемый способ по сравнению с известным позволяет повысить механическую прочность бумаги (сопротивление разрьшу возрастает на 12 - 24%, сопротивление излому

примерно в 10 раз) и белизну (на 4 - 8 ед.). По сравнению с базовым вариантом, предлагаемый способ позволяет значительно сократить себестоимость бумаги.

При этом выбранные соотношения компонентов волокнистой массы являются оптимальными, так как при выходе за нижний предел, указанный в формуле, снижается механическая

прочность бумаги, а выход за верхний предел не приводит к увеличению ка-. чественньгл показателей бумаги, но повышает ее себестоимость.

Механическая прочность бумаги, изготовленной из волокнистой массы, полученной по предлагаемому способу, выше, чем из массы, полученной по известному способу, даже при одинаковом содержании в композиции продукта сульфирования (пример 2 и пример 6, опыт 2).

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистой массы для изготовления типографской бумаги | 1985 |

|

SU1219695A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567698A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1981 |

|

SU988939A1 |

| Технологический регламент производства газетной бумаги | |||

| Способ препарирования печатных пластинок для копирования рукописей и т.п., исполненных щелочными (аммиачными) чернилами | 1926 |

|

SU6445A1 |

| Балахнинский ЦБК, г | |||

| Правдинск Горьковской обл., 1982, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Целлюлоза, бумага и картон | |||

| Обзорная информация ВНИПИЭИЛеспром | |||

| М., 1982, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1986-03-23—Публикация

1985-01-09—Подача