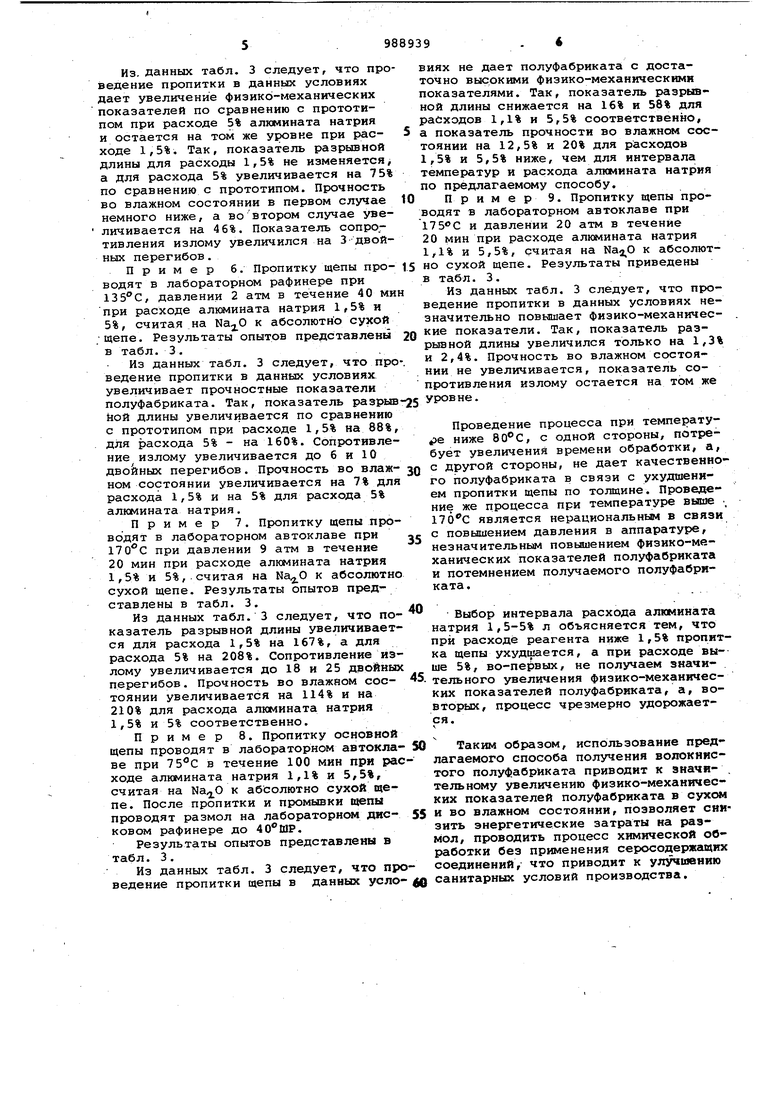

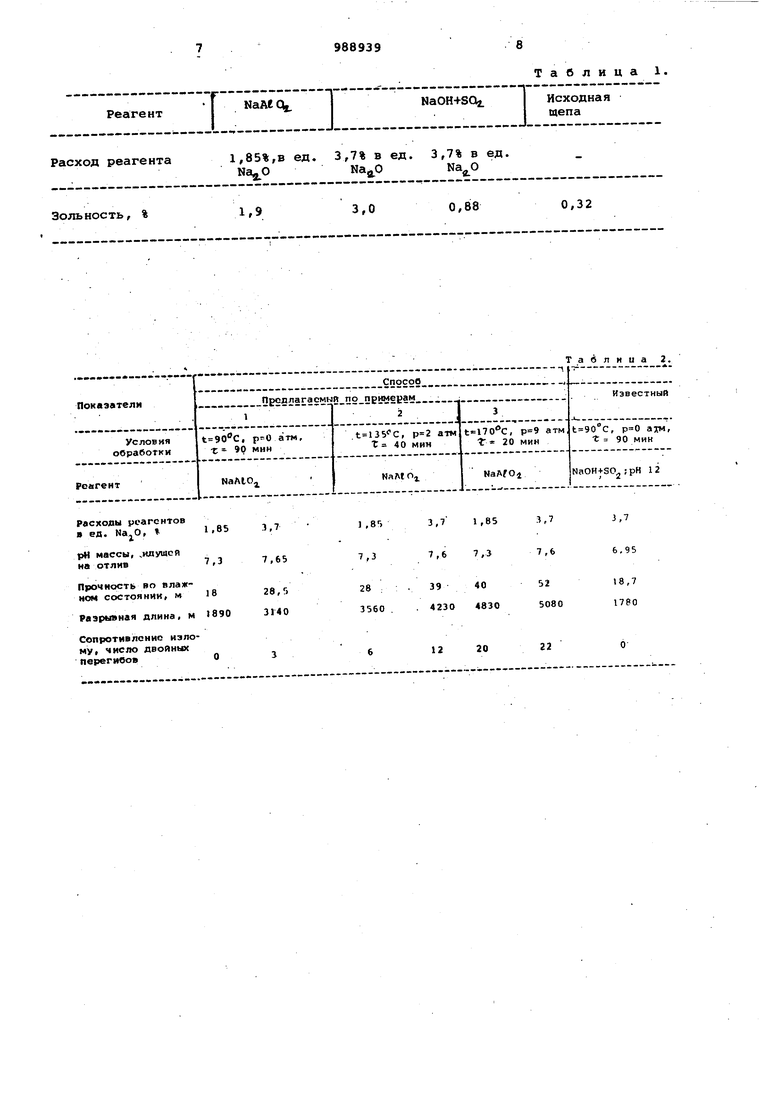

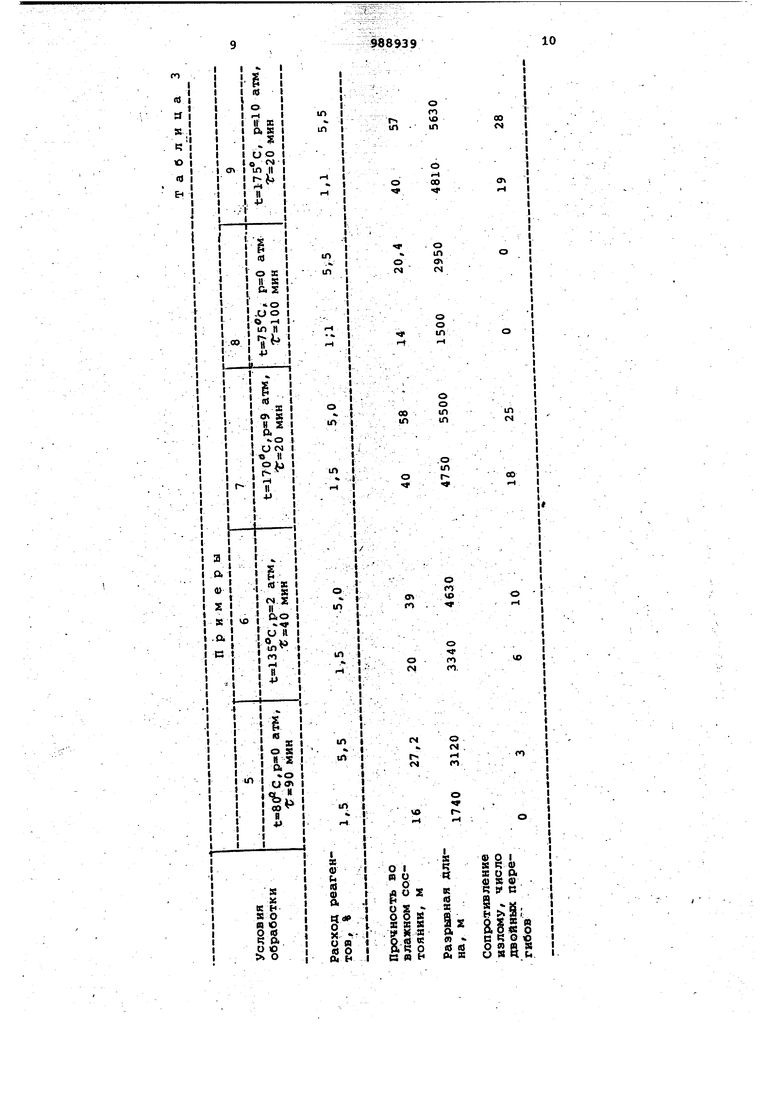

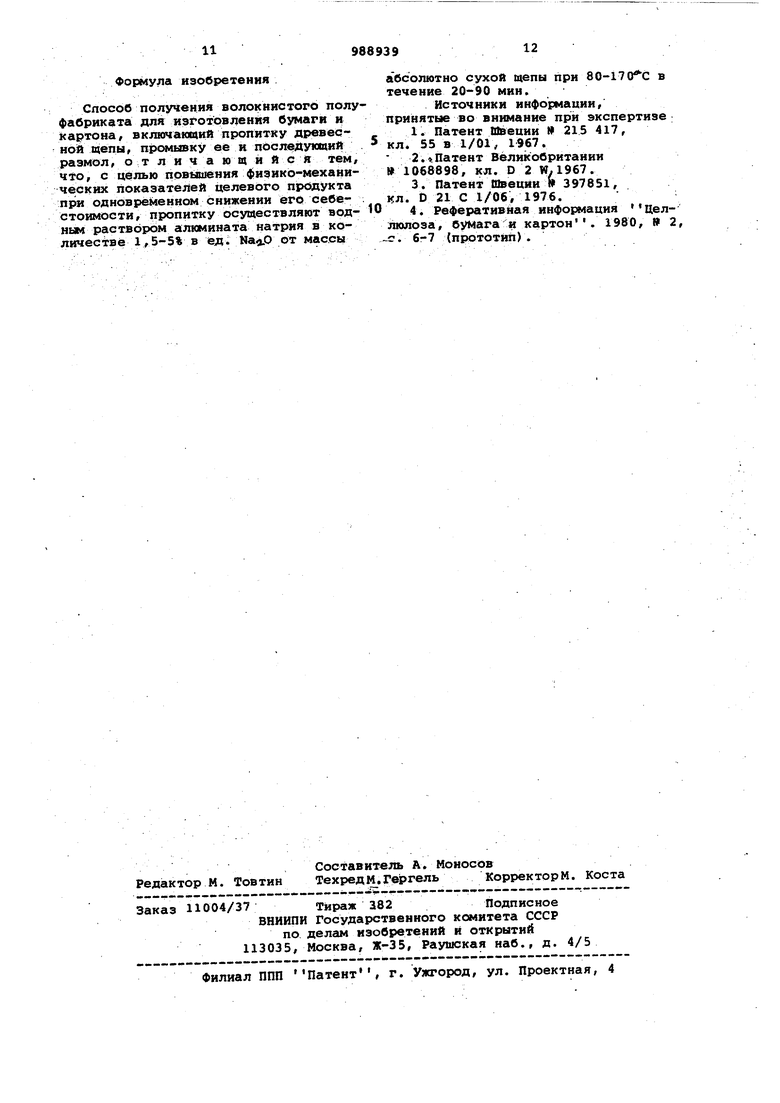

Изобретение относится к способам получения волокнистого полуфабриката из древесного сырья и может быть использовано в целлюлозно-бумажной промышленности для изготовления бумаги и картона. Известен способ производства волок нистой массы путем нагревания и нстирания древесной цепы в паровой фазе под давлением при 1-175 в атмосфере SO с предварительньм пропитыванием, щелочью с концентрацией 1,5-3,5 % NaOH 1). Недостатками этого способа является невысокая механическая прочность полуфабриката, получаемая из еловой щепы, использование в качестве реаген тов серосодержащих соединений, что отрицате.пьно сказывается на составе сточных вод и газовых выбросов и удорожает процесс из-за высоких расходов на их очистку, сложное аппаратурное оформление в связи с применение вы соких температур и давления. Известен способ производства волок нистого полуфабриката, получаемого пропиткой щепы сульфитным раствором, имеющим рН 6,5, содержащим 2,5 % и 3,45 % SO прн при повышенном давлении в течение 10 мин и дальнейшем размоле на дисковом рафинере 2. Недостатками известного способа является низкая механическая прочность, использование сернистых соединений в качестве пропитывающего реагента, высокие температуры и давление при пропитке. Известен также способ производства волокнистого полуфабриката, получаемого пропиткой щепы сульфитны раст- вором, имеющим рН 7-12, содержащим 212% .j при 135-200°С при избыточном давлении в течение 1-30 мин и дальнейшем рафинировании при высокой концентрации массы 13. Недостатками такого способа являются низкая механическая прочность полуфабриката, высокие расходы хнмйкатов, высокие температуры и давление при пропитке и размоле массы, требующие с пвциального оборудования. Наиболее (близким к изобретению является способ получения волокнистого полуфабриката для изготовления бумаги и картона, включающий пропитку древесной щепы, промывку ее и последующий размол. Пропитку щепы осуществляют раствором щелочи и сульфита натрия при в течение 25-30 мин при щелочи 5,4 кг/т абсолютной сухо массы,сульфита натрия - 17,5 кг/т 4 Недостатками известного способа яв ляется невозможность получения полуфабриката с высокими прочностными по казателями. Кроме этого, этот способ требует значительных энергетических затрат, что обуславливает высокую се бестоимость целевого продукта. . Цель изобретения повышение фиэико механических показателей целевого про дукта при одновременном снижении его себестоимости. Поставленная цель достигается тем что согласно способу получения волокнистого .полуфабриката для изготовления бумаги и картона, включающему про питку древесной щепы, промывку ее и последукхций размол, пропитку древесной щепы осуществляют водным раствором алюмината натрия в количестве 1,5-5% в ед. от массы абсолютно сухой щепы при 8О-170°С в течение 2090 м«н. ., Использование в качестве пропитывающего реагента водного раствора алкмината натрия связано со специфическим действием иойов гидроокиси алюминия. В процессе пропитки щепы ионы алюминия фиксируются на волокнах щепы в результате обменной абсорбции с зольными элементами древесины, что подтверждается высокой неотмываемой зольностью пропитанной щепы и получае мых из нее отливок бумаги. . . В табл. 1 представлена зависимость зольности от количества использования реагента. Из данных табл. 1 следует, что с увеличением расхода алюмината натрия зольность щепы увеличивается по сравнению с исходной щепой и щепой, обработанной моносульфитом натрия. Алюминий является активньм комплек .сообразователем и наличие на целлюлоз ной поверхности значительного количес тва гидроксильных групп,;.которые коор динируются с алюминием, указывает на возможность образования комплексных соединений переменного состава типа целлюлоза-алюминий-целлюлоза при опре деленньк условиях (прежде всего значениях рН среды), что ведет к росту механической прочности бумаги. Использование водного раствора алюмината натрия позволяет путем созДания в процессе пропитки я размола массы щелочной среды снизит расход электроэнергии на рг.змол. Пример 1. Пропитку осиновой щепы проводят в лабораторном автоклаве при в течение 90 мин при расходе алюмината натрия 1,85% и 3,7%, считая на Na.0 к абсолютно сухой щепе. После пропитки и промывки щепы проводят размол на лабораторном диско вом рафинере до . Результаты опытов представлены в табл. 2. Из данных таблицы следует, что проведение пропитки щепы в данных условиях дает увеличение всех физико-механических показателей. Так, показатель разрывной длины повысился на б% для расхода 1,85% при одновременном снижении расхода в два раза по сравнеЬию с прототипом и на 76,5% при расходе алюмината натрия 3,7%. Прочность во влажном состоянии увеличивается на 52,5% во втором случае. Показатель сопротивления излому увеличился до 3 (число двойных перегибов). Пример 2. Пропитку щепы проводят в лабораторном автоклаве при . 135С и давлением 2 атм в течение 40 мин при расходе алюмината натрия 1,85 и 3,7%, считая на Na/2.O к абсолютно сухой щепе.Результаты опытов представлены в табл. 2. Из данных табл. 2 следует, что проведение пропитки в данных условиях дает увеличение прочностных показателей полуфабриката. Так, показатель разрывной длины увеличивается для расхода 1,85% на 100%, для расхода 3,7$ на 138%, сопротивление излому увеличивается до б и 12 (число двойных перегибов) . Прочность во влажном состоянии увеличивается на 49,8% для расхода 1,85% и на 55% для расхода 3,7% алюмината натрия. Примерз. Пропитку щепы проводят в лабораторном автоклаве при 170 С и давлении 9 атм в течение 20 мин при расходе алюмината натрия 1,85% и 3,7%, считая на к абсолютно сухой щепе. Результаты опытов представлены в табл. 2. Из данных табл.3 следует, что показатель разрывной длины увеличивается для расхода 1,85% на 172%, для расхода 3,7% - на 185%; сопротивление излому увеличилось до 20 и 22 (число двойных перегибов). Прочность во влажном состоянии увеличивается на 1.14% и на 178%. Пример 4. Для получения сравнительных данньрс параллельно при той же последовательности операций проведена пропитка щепы смесью гидроксида натрия и сульфита натрия при концентрации раствора 27 г/л и 12 г/л соответственно при рН 12. Расход щелочи составляет 3,7%, считая на к абсолютно сухой щепе. Физико-механические показатели полуфабриката приведены в табл. 2. П р и м е р 5. Пропитку депы проводят в лабораторном автоклаве при в течение 9в мин при расходе алюмината натрия 1,5% и 5%, считая на к абсолютно сухой щепе. Результаты опытов представлены в табл. 3. 598 Из. данных табл. 3 следует, что проведение пропитки в данных условиях дает увеличение физико-механических показателей по сравнению с прототипом при расходе 5% алюмината натрия и остается на том же уровне при расходе 1,5%. Так, показатель разрывной длины для расходы 1,5% не изменяется, а для расхода 5% увеличивается на 75% по сравнению с прототипом. Прочность во влажном состоянии в первом случае немного ниже, а во втором случае увеличивается на 46%. Показатель сопротивления излому увеличился на 3 двоиных перегибов. Пример 6. Пропитку щепы проводят в лабораторном рафинере при 135С, давлении 2 атм в течение 40 мин при расходе алюмината натрия 1,5% и 5%, считая на к абсолютно сухой щепе. Результаты опытов представлены в табл. 3. Из данных табл. 3 следует, что проведение пропитки в данных условиях. увеличивает прочностные показатели полуфабриката. Так, показатель разрывйой длины увеличивается по сравнению с прототипом при расходе 1,5% на 88%, для расхода 5% - на 160%. Сопротивление излому увеличивается до 6 и 10 двойных перегибов. Прочность во влажном состоянии увеличивается на 7% для расхода 1,5% и на 5% для расхода 5% алюмината натрия, Пример 7. Пропитку щепы проводят в лабораторном автоклаве при при давлении 9 атм в течение 20 мин при расходе алюмината натрия 1,5% и 5%, считая на к абсолютно сухой щепе. Результаты опытов представлены в табл. 3. Из данных табл. 3 следует, что показатель разрывной длины увеличивается для расхода 1,5% на 167%, а для расхода 5% на 208%. Сопротивление излому увеличивается до 18 и 25 двойных перегибов. Прочность во влажном соетоянии увеличивается на 114% и на 210% для расхода алюмината натрия 1,5% и 5% соответственно. Пример 8. Пропитку основной щепы проводят в лабораторном автоклаве при 75С в течение 100 мин при рас ходе алюмината натрия 1,1% и 5,5%, считая на к абсолютно сухой щепе. После пропитки и промывки сцепы проводят размол на лабораторном дисковом рафинере до . Результаты опытов представлены в табл. 3. Из данных табл. 3 следует, что про ведение пропитки щепы в данных уело9. виях не дает полуфабриката с достаточно высокими физико-механическими показателями. Так, показатель разрывной длины снижается на 16% и 58% для расходов 1,1% и 5,5% соответственно, а показатель прочности во влажном соетоянии на 12,5% и 20% для расходов 1,5% и 5,5% ниже, чем для интервала температур и расхода алюмината натрия по предлагаемому способу, П р и м е р 9. Пропитку щепы проводят в лабораторном автоклаве при и давлении 20 атм в течение 20 мин при расходе алк ината натрия 1,1%и5,5%, считая на к абсолютно сухой щепе. Результаты приведены в табл. 3. Из данных табл. 3 следует, что проведение пропитки в данных условиях незначительно повышает физико-механичес показатели. Так, показатель разрывной длины увеличился только на 1,3% 2,4%. Прочность во влажном состоянии не увеличивается, показатель сопротивления излому остается на том же Проведение процесса при температуре ниже 80С, с одной стороны, потребует увеличения времени обработки, а, с другой стороны, не дает качественного полуфабриката в связи с ухудшеннем пропитки щепы по то.пщине. Проведение же процесса при температуре выше , является нерациональным в связи повышением давления в аппаратуре, незначительным повышением физико-механических показателей полуфабриката и потемнением получаемого полуфабриката, Выбор интервала расхода алпмината натрия 1,5-5% л объясняется тем, что при расходе реагента ниже 1,5% пропитка щепы ухудшается, а при расходе выше 5%, во-первых, не получаем значительного увеличения физико-мехаиичесних показателей полуфабриката, а, вовторых, процесс чрезмерно удорожается. Таким образом, использование предлагаемого способа получения волокяистого полуфабриката приводит к значи- , тельному увеличению физико-механических показателей полуфабриката в сухом и во влажном состоянии, позволяет снизить энергетические затраты на размол, проводить процесс химической оОработки без применения серосодержащих соединений, что приводит к улучшению санитарных условий производства.

Т

ыадео

Реагент

1,85%,в ед. 3,7% в ед. 3,7% в ед.

Расход реагента Иа ОNag ONa O

1,9

Зольность, %

Таблица 1,

I

Исходная цепа

0,68

0,32

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| Способ получения полуцеллюлозы | 1974 |

|

SU558082A1 |

| Способ получения волокнистого целлюлозосодержащего полуфабриката | 1974 |

|

SU558081A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1977 |

|

SU690100A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| Способ получения полуцеллюлозы | 1974 |

|

SU560024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Способ получения волокнистогопОлуфАбРиКАТА | 1979 |

|

SU821610A1 |

Расходы реагентов

1 ,es ед. ,

рН массы, .идущей

на отлив

Прочность во влажном состоянии, м

Разрывная длина, м

Сопротивлонио излому, число двойных перегибов

Таблица 2.

22

О

20

12

1 98893912

Формула изобретенияабсолютно сухой цепы при 80-170 0 в

Способ получения волокнистогб полу Источники информации,

фабриката для изготЪвленйя бумаги ипринятые во внимание при экспертизе

картона, включающий пропитку древес-1. Патент Швеции 215 417,

ной щепы, ПРСЯ4ЫВКУ ее и последующий . кл 55 в 1/01, 1967. размол, от ли ч а ю щ и и с я тем, З.лПатент Великобритании 4to, с целью повышения фиэико-механи- 1 1068898, кл. D 2 . ческих показателей целевого продукта3. Патент Швеции & 397851,

при одновременном снижении его себе- . кл. D 21 С 1/06, 1976.

стоимости, пропитку осуществляют вод- О 4. Реферативйая инфо{ 1ация Целным раствором алюмината натрия в ко- люлоза, бумага и картон. 1980, 2, личес вё 1,5-5% в (ед. от массы -с. 6-7 (прототип).

течение 20-90 мин.

Авторы

Даты

1983-01-15—Публикация

1981-04-10—Подача