Изобретение относится к устройствам, используемым при сооружении магистральных трубопроводов, в частности для нанесения наружного теплоизоляционного покрытия трубы, и является усовершенствованием известного устройства по авт. св. № 731169.

Цель изобретения - нанесение изоляции на трубы разных диамет- ров.

Указанная цель достигается за счет того, что устройство для нанесения изоляции на наружную поверхность трубы дополнительно снабжено механизмом радиального регулирования.

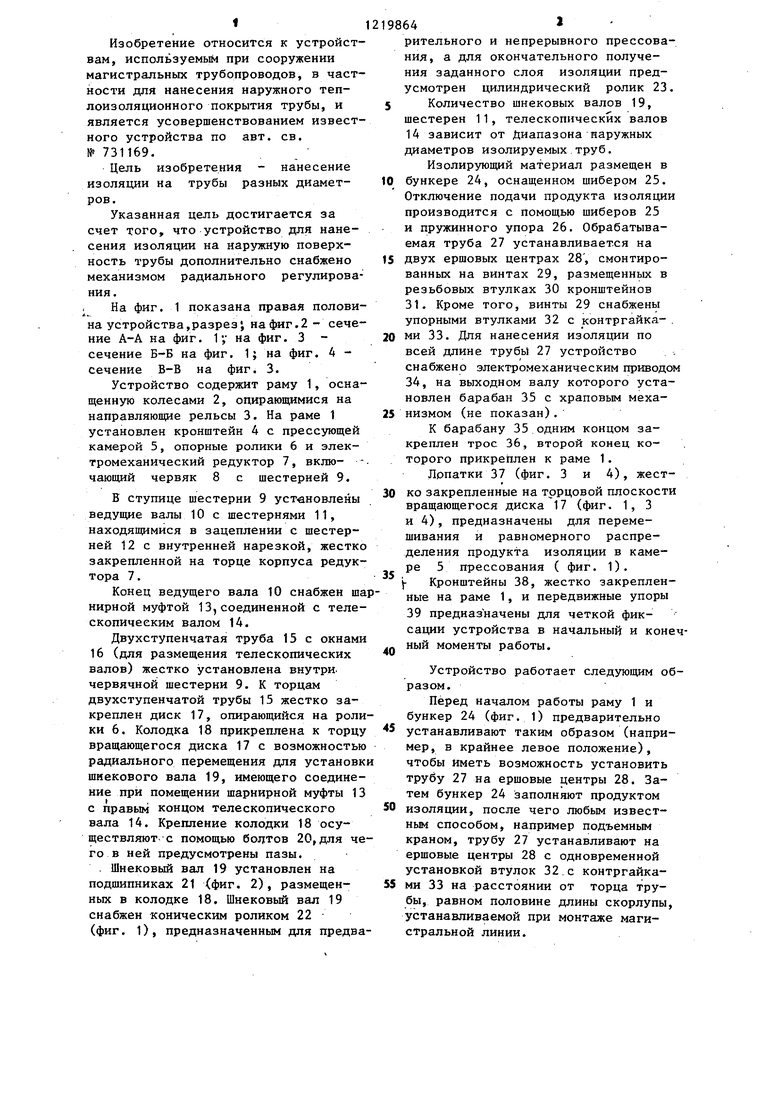

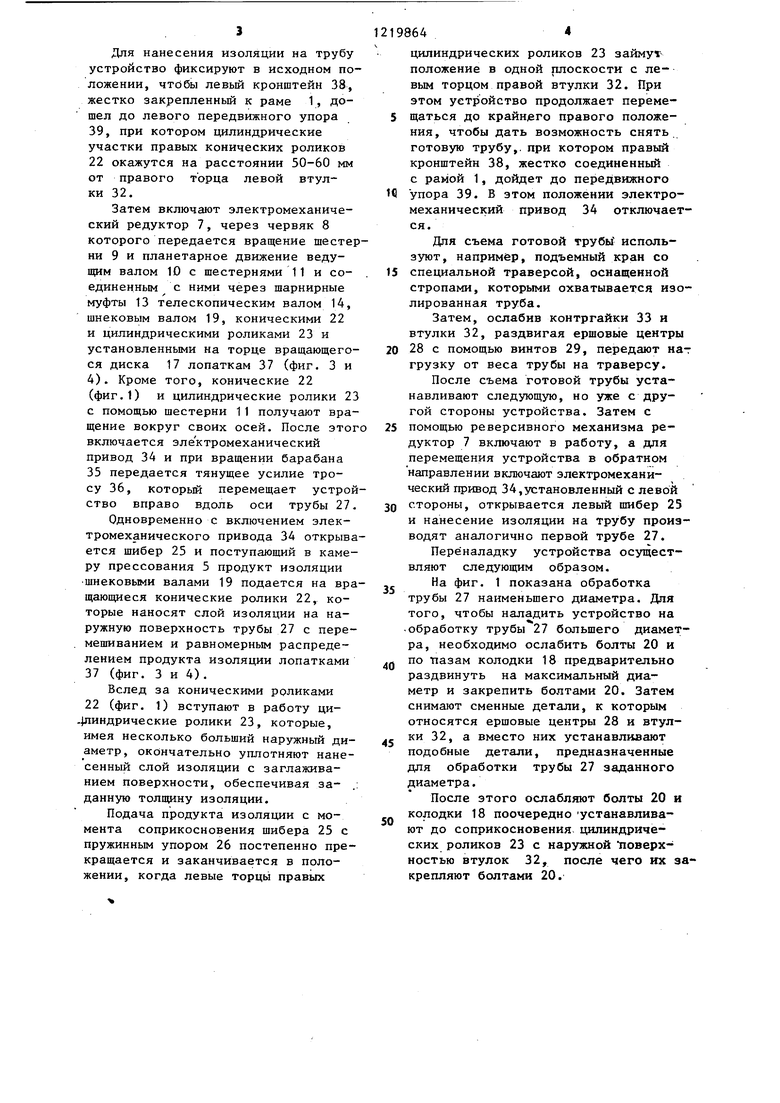

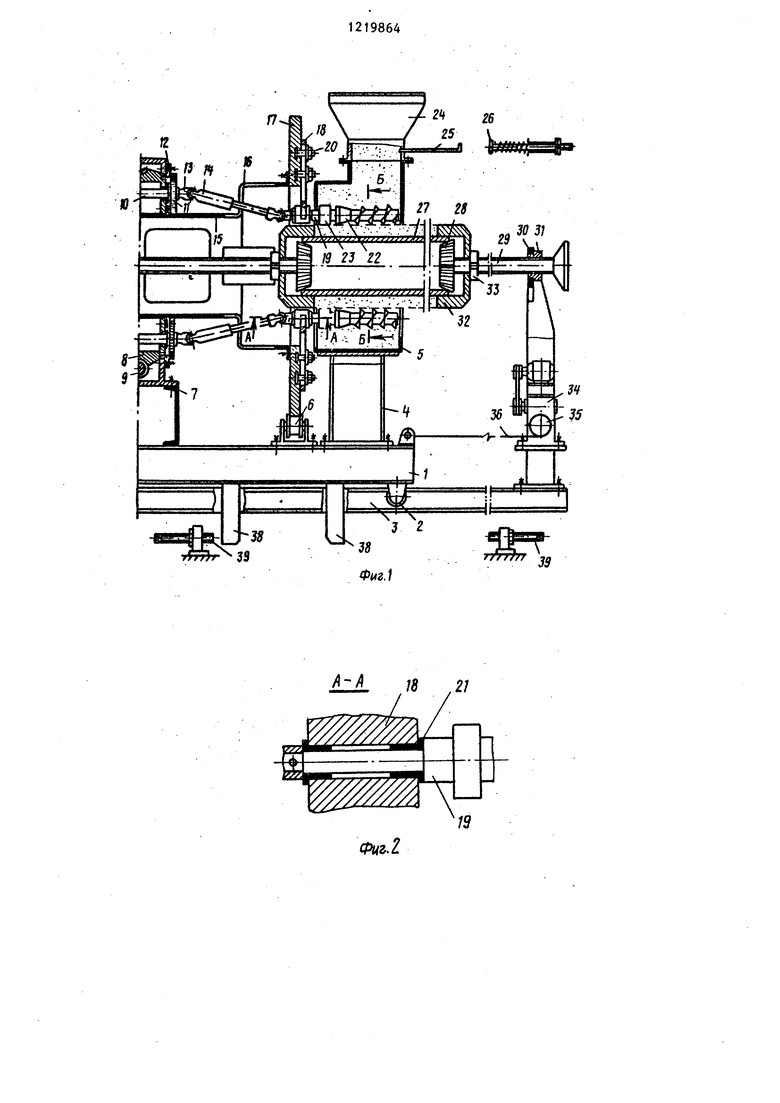

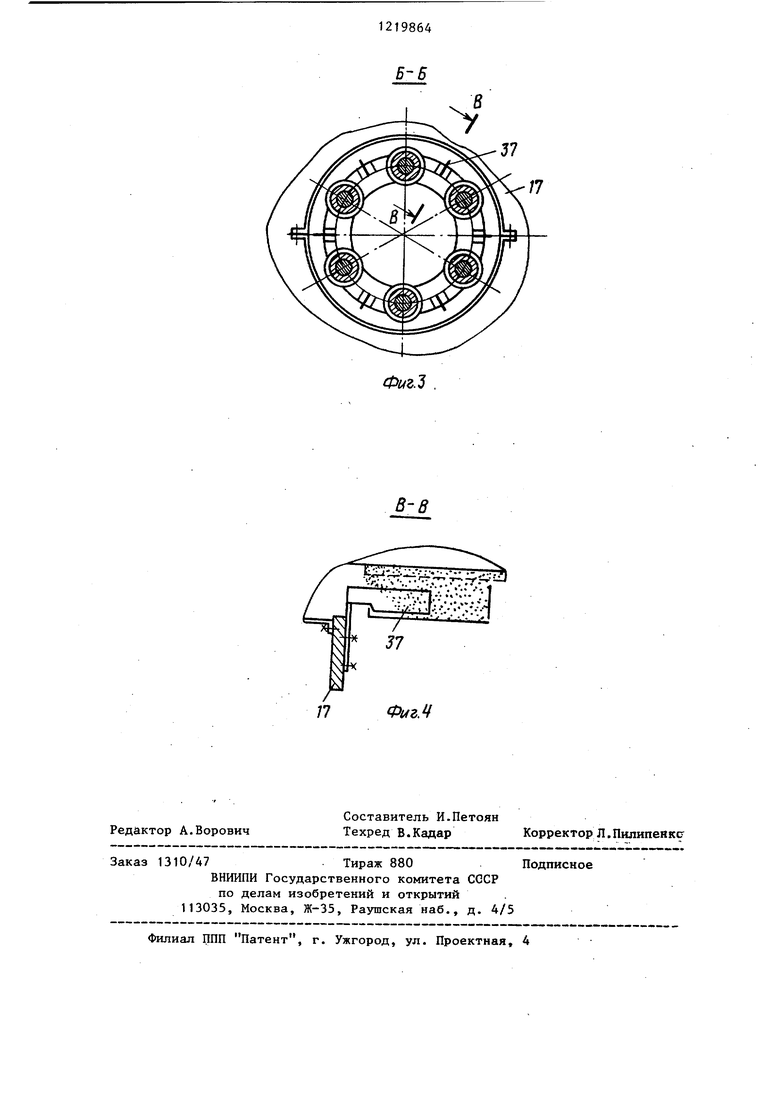

На фиг. 1 показана правая половина устройства,разрез J на фиг.2 - сечение А-А на фиг. 1V на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3.

Устройство содержит раму 1, оснащенную колесами 2, опирающимися на направляющие рельсы 3. На раме 1 установлен кронштейн 4 с прессующей камерой 5, опорные ролики 6 и электромеханический редуктор 7, вклю- - чающий червяк 8 с шестерней 9.

В ступице шестерни 9 установлены ведущие валы 10 с шестернями 11, находящимися в зацеплении с шестерней 12 с внутренней нарезкой, жестко закрепленной на торце корпуса редуктора 7.

Конец ведущего вала 10 снабжен шанирной муфтой 13,соединенной с телескопическим валом 14.

Двухступенчатая труба 15 с окнами 16 (для размещения телескопических валов) жестко установлена внутри, червячной шестерни 9. К торцам двухступенчатой трубы 15 жестко закреплен диск 17, опирающийся на ролики 6. Колодка 18 прикреплена к торцу вращающегося диска 17 с возможностью радиального перемещения для установк шиекового вала 19, имеющего соединение при помещении шарнирной муфты 13 с правым концом телескопического вала 14. Крепление колодки 18 осуществляют с помощью болтов 20,для чего в ней предусмотрены пазы.

. Шнековый вал 19 установлен на подшипниках 21 (фиг. 2), размещен- ных в колодке 18. Шнековый вал 19 снабжен коническим роликом 22 (фиг. 1), предназначенным для предварительного и непрерывного прессования, а для окончательного получения заданного слоя изоляции предусмотрен цилиндрический ролик 23.

Количество шнековых валов 19, шестерен 11, телескопических валов 14 зависит от Диапазона наружных диаметров изолируемых труб.

Изолирующий материал размещен в бункере 24, оснащенном шибером 25. Отключение подачи продукта изоляции производится с помощью шиберов 25 и пружинного упора 26. Обрабатываемая труба 27 устанавливается на двух ершовых центрах 28, смонтированных на винтах 29, размещенньк в резьбовых втулках 30 кронштейнов 31. Кроме того, винты 29 снабжены упорными втулками 32 с контргайка- ми 33. Для нанесения изоляции по всей длине трубь 27 устройство снабжено электромеханическим приводо 34, на выходном валу которого установлен барабан 35 с храповым механизмом (не показан).

К барабану 35 одним концом закреплен трос 36, второй конец которого прикреплен к раме 1.

Лопатки 37 (фиг. 3 и 4), жестко закрепленные на торцовой плоскости вращающегося диска 17 (фиг. 1, 3 и 4), предназначены для перемешивания и равномерного распределения продукта изоляции в камере 5 прессования ( фиг. 1). Y Кронштейны 38, жестко закрепленные на раме 1, и передвижные упоры 39 предназначены для четкой фиксации устройства в начальный и коненый моменты работы.

Устройство работает следующим образом.

Перед началом работы раму 1 и бункер 24 (фиг. 1) предварительно устанавливают таким образом (например, в крайнее левое положение), чтобы иметь возможность установить трубу 27 на ершовые центры 28. Затем бункер 24 заполняют продуктом изоляции, после чего любым известным способом, например подъемным краном, трубу 27 устанавливают на ершовые центры 28 с одновременной установкой втулок 32 с контргайками 33 на расстоянии от торца трубы, равном половине длины скорлупы, устанавливаемой при монтаже магистральной линии.

Для нанесения изоляции на трубу устройство фиксируют в исходном положении, чтобы левьш кронштейн 38, жестко закрепленньш к раме 1, до- шел до левого передвижного упора 39, при котором цилиндрические участки правых конических роликов 22 окажутся на расстоянии 50-60 мм от правого торца левой втулки 32.

Затем включают электромеханический редуктор 7, через червяк 8 которого передается вращение шестерни 9 и планетарное движение ведущим валом 10 с шестернями 11 и со- . единенным с ними через шарнирные муфты 13 телескопическим валом 14, шнековым валом 19, коническими 22 и цилиндрическими роликами 23 и установленными на торце вращающегося диска 17 лопаткам 37 (фиг. 3 и 4). Кроме того, конические 22 (фиг.1) и цилиндрические ролики 23 с помощью шестерни 11 получают вращение вокруг своих осей. После этого включается эле ктромеханический привод 34 и при вращении барабана 35 передается тянущее усилие тросу 36, который перемещает устройство вправо вдоль оси трубы 27.

Одновременно с включением электромеханического привода 34 открывается шибер 25 и поступающий в камеру прессования 5 продукт изоляции шнековыми валами 19 подается на вращающиеся конические ролики 22, которые наносят слой изоляции на наружную поверхность трубы 27 с пере- мешиванием и равномерным распределением продукта изоляции лопатками 37 (фиг. 3 и 4).

Вслед за коническими роликами 22 (фиг. 1) вступают в работу ци- линдрические ролики 23, которые, имея несколько больший наружный диаметр, окончательно уплотняют нанесенный слой изоляции с заглаживанием поверхности, обеспечивая за- .: данную толщину изоляции.

Подача продукта изоляции с момента соприкосновения шибера 25 с пружинным упором 26 постепенно прекращается и заканчивается в положении, когда левые торцы правых

2198644

цилиндрических роликов 23 займут- положение в одной плоскости с левым торцом правой втулки 32. При этом устройство продолжает переме5 щаться до крайнего правого положения, чтобы дать возможность снять, готовую трубу,, при котором правый кронштейн 38, жестко соединенный с рамой 1, дойдет до передвижного

1Q упора 39. В этом положении электромеханический привод 34 отключается.

Для съема готовой трубы используют, например, подъемный кран со

15 специальной траверсой, оснащенной стропами, которыми охватывается изолированная труба.

Затем, ослабив контргайки 33 и втулки 32, раздвигая ершовые центры

20 28 с помощью винтов 29, передают нат грузку от веса трубы на траверсу.

После съема готовой трубы устанавливают следующую, но уже с другой стороны устройства. Затем с

25 помощью реверсивного механизма редуктор 7 включают в работу, а дпя перемещения устройства в обратном направлении включают электромеханический привод 34,установленный с левой

30 стороны, открывается левый шибер 25 и нанесение изоляции на трубу производят аналогично первой трубе 27.

Переналадку устройства осуществляют следующим образом.

На фиг. 1 показана обработка трубы 27 наименьшего диаметра. Для того, чтобы наладить устройство на обработку трубы 27 большего диаметра, необходимо ослабить болты 20 и

35

по пазам колодки 18 предварительно раздвинуть на максимальный диаметр и закрепить болтами 20. Затем снимают сменные детали, к которым относятся ершовые центры 28 и втулки 32, а вместо них устанавливают подобные детали, предназначенные для обработки трубы 27 заданного диаметра.

После этого ослабляют болты 20 и колодки 18 поочередно устанавлива

ют до соприкосновения цилиндрических роликов 23 с наружной поверхностью втулок 32, после чего их закрепляют болтами 20.

jfH i -pjj ff7f)f 33

33

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения изоляции на наружную поверхность трубы | 1976 |

|

SU731169A1 |

| Устройство для нанесения на наружную поверхность трубы изоляции | 1974 |

|

SU535431A1 |

| СПОСОБ УБОРКИ КОРНЕЙ СОЛОДКИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123250C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| МАШИНА ДЛЯ ПОДКОПА ТРУБОПРОВОДА И ГУСЕНИЧНОЕ ХОДОВОЕ УСТРОЙСТВО | 1996 |

|

RU2114253C1 |

| Установка для натяжения арматурных стержней | 1986 |

|

SU1406324A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| Устройство для склеивания плоских заготовок | 1978 |

|

SU870131A1 |

| СТАНОК ДЛЯ ЗАГИБАНИЯ В СПИРАЛЬНУЮ ФОРМУ МЕХАНИЧЕСКИ ПОДАВАЕМОЙ К ЗАГИБОЧНЫМ РОЛИКАМ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1930 |

|

SU38928A1 |

Puz.2

57

/7

Редактор А.Ворович

Составитель И.Петоян Техред В.Кадар

Заказ 1310/47Тираж 880Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фг/г.5 .

Корректор Л. Пилипеякс

| Устройство для нанесения изоляции на наружную поверхность трубы | 1976 |

|

SU731169A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-03-23—Публикация

1984-09-03—Подача