Предлагаемое изобретение относится к улучшенного типа станку, предназначенному для загибания прямоугольных; плоских полос металла и придания им спиральной формы, для роликоподшипников и тому подобных частей.

В станках прежнего типа, в которых металлические полосы механически подавались к группе загибочных инструментов, трудность заключалась в том, чтобы установить инструменты таким образом, чтобы получить спираль с требуемым углом наклона; следует иметь в виду, что всякое изменение в толщине или диаметре полосы, или даже в диаметре самой спирали вызывает соответствующее изменение в высоте угла готовой спирали. Поэтому при каждом изменении поперечного сечения материале или диаметра спирали надо было каждый раз налаживать соответственно все инструменты. Кроме того, при загибании в спирали жесткого тяжелого материала трудно было сохранять инструменты в нужном положении из-за давления, производимого на них деформирующимся материалом.

Предлагаемое изобретение имеет в виду станок для загибания в спирали с различным углом наклона и диаметра металлических полос разной величины, для которого не нужно налаживать инструменты в каждом отдельном случае. Станок отличается тем, что все загибающие инструменты монтированы на одной головке, шарнирно поворачивающейся на оси. проходящей через центр загибания, так что, установив под определенным углом головку, можно получить соответствующий угол спирали. Наличие головки, объединяющей все инструменты, дает возможность менять угол спирали даже во время работы станка; таким образом тщательная установка, необходимая для станков прежнего устройства, становится совершенно излишней.

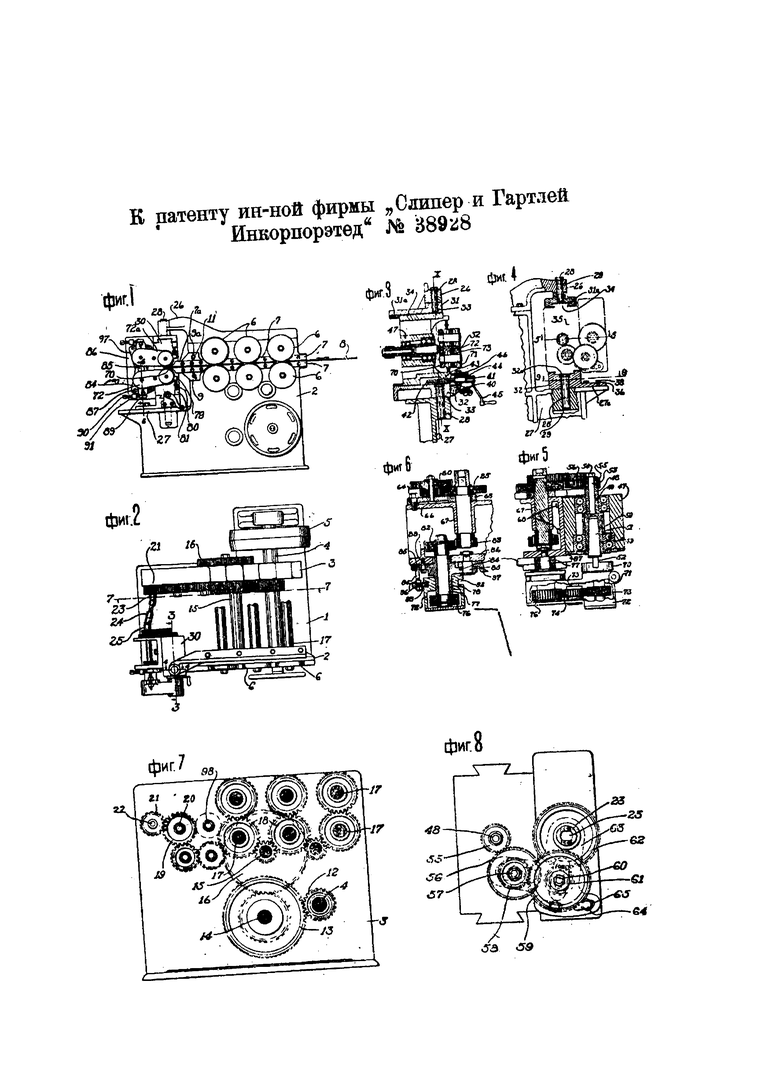

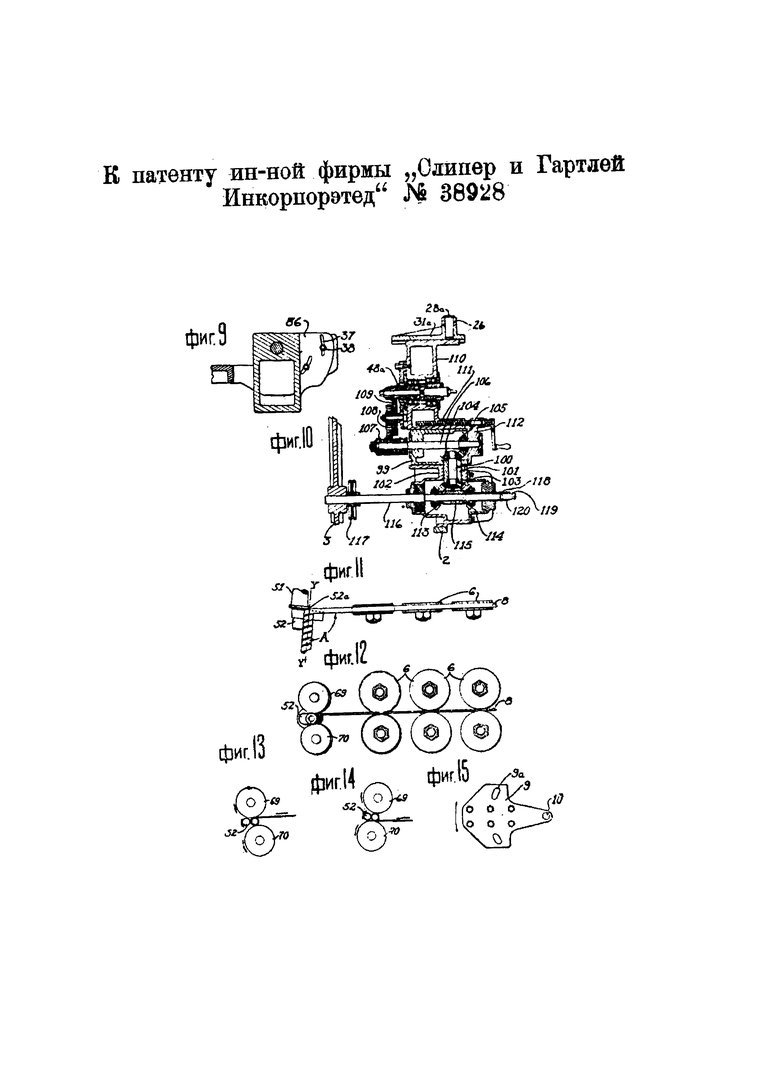

На чертеже фиг. 1 изображает вид станка спереди, фиг. 2 - горизонтальную проекцию частей, показанных на фиг. 1, фиг. 3 - вертикальный разрез по линии 3-3 на фиг. 2; фиг. 4 - разрез по линии 4-4 на фиг. 2; фиг. 5 - частичный продольный разрез по линии 5-5 на фиг. 4, в увеличенном масштабе; фиг. 6 - разрез по линии 6-6 на фиг. 1, в увеличенном масштабе; фиг. 7 - разрез по линии 7-7 на фиг. 2; фиг. 8 - частичную проекцию, поясняющую устройство передаточной системы, приводящей в движение стержень спирали; фиг. 9 - частичный горизонтальный разрез по линии 9-9 на фиг. 4; фиг. 10 - вертикальный разрез, сходный с фиг. 3, показывающий видоизменение устройства передаточной системы, приводящей в движение загибочные инструменты; фиг. 11 - частичную проекцию, поясняющую действие подающих и загибочных инструментов; фиг. 12 - боковую проекцию частей, показанных на фиг. 11; фиг 13 - частичную проекцию, поясняющую при помощи диаграммы образование спирали с правым наклоном; фиг. 14 - схематический вид, аналогичный фиг. 13, объясняющий изготовление спирали с левым наклоном; фиг. 15 - расположение направителей, посылающих материал вперед.

Предлагаемый станок (фиг. 1 и 2) состоит из фундаментной плиты 1, снабженной двумя вертикальными стойками 2 и 3, между которыми установлен вал 4, вращаемый при помощи шкива 5. В передней стойке 2 установлены несколько пар подающих валков 6, 6, работающих совместно с направителями 7, 7, установленными между валками. Вращение валков 6 подает гибкую металлическую ленту 8 к загибочным инструментам, как указано стрелками. Передняя пара на правителей 7а может менять свое положение в вертикальном направлении, меняя при этом направление подачи материала вверх или вниз по отношению к загибающим инструментам. Регулировка направителей производится при помощи пластинки 9, снабженной направителями 7а и могущей перемещаться вокруг пальца 10 на стойке 2 при помощи ботов 11, передвигающихся в дуговых пазах 9а в пластинке 9 (фиг. 15).

Ведущий вал 4 (фиг. 4) имеет шестерню 12, сцепляющуюся с зубчаткой 13, насаженной на контрвал 14, проходящий через заднюю стойку 3 и приводящий во вращение второй контрвал 15 при помощи зубчатой передачи 16, связывающей валы 14 и 15 на наружной стороне стойки 3 (фиг. 2). Вал 15 вращает в унисон те валы подающих валков 17, 17, которые установлены между стойками 2 и 3 при помощи набора взаимно сцепляющихся шестеренок 18. Одна из них вращает также набор шестеренок 19, закрепленных на коротких валах 20, причем последняя шестеренка набора 19 сцепляется с шестерней 21, закрепленной на валу 22. Этот вал соединен универсальным соединением 23 и телескопическим промежуточным валом 24 с валом 25, назначение которого - приводить в движение загибочные инструменты описанным ниже способом.

Передняя стойка 2 (фиг. 1 и 4) заходит за подающие валки 6 и образует выступ 26, нависающий над ногой 27.

В ноге 27 и в выступе 26 имеются расположенные по прямой линии отверстия 29 для пальцев 28, служащих вертикальной осью для поворачивания салазок 30, перемещаемых, в направляющих 32, 33, поворотных вокруг оси, перпендикулярной к направлению подачи материала, с целью изменения угла подъема изготовляемой спирали. Салазки имеют пазы 31а и 32а в форме ласточкина хвоста, в которые входят выступы 34 такой же формы, расположенные сверху и снизу рамы 35 (фиг. 4), служащей супортом для загибающих инструментов и всех приводных шестеренок.

Направляющие 32 имеют выступающий вперед фланец 36, соприкасающийся с верхней поверхностью 27а ноги 27, так что вся тяжесть салазок 30 ложится на эту поверхность. Во фланце 36 имеются криволинейные пазы 37 для болтов 38. ввинчиваемых в ногу 27, причем эти пазы расположены концентрически по отношению к оси пальцев 28, так что, если ослабить болты 38, то салазки 30 можно повернуть вокруг вертикальной осп, проходящей по пальцам 28. Пазы 37 служат для регулирования этого движения, после совершения которого салазки могут быть закреплены в новом положении, ввинчиванием болтов 38 в ногу 27 для того, чтобы головки болтов зажали фланец 36. Направляющие 32 (фиг. 3) снабжены выступающим вперед кронштейном 39, имеющим отверстие 40 для свободного прохода вала 41. Так как вал 41 не может перемещаться аксиально в кронштейне из-за заплечиков 44, то вращение его рукояткой 43 вызовет продольное перемещение рамы 35 со всеми механизмами, связанными с ней.

Снабженная винтовой нарезкой часть 42 вала 41 имеет достаточную длину для того, чтобы рама 35 могла передвинуться вглубь на значительное расстояние, в каковом положении загибающие инструменты выйдут за линию подачи материала валками 6. Для того, чтобы рама 35 не отошла слишком далеко при вращении вала 41, на кронштейне 39 установлен стопорный болт 46, внутренний конец которого может быть установлен на определенное перемещение рамы 35.

Рама 35 (фиг. 3 и 5) снабжена цилиндрической частью 47, в которой может вращаться втулка 48, поддерживаемая шариковыми, подшипниками 49, 49, установленными в части 47. Втулка 48 снабжена отверстием со скошенной кромкой 50, в которую входит скошенная часть загибающего упора 51, имеющего цилиндрический выступ 52, выступающий над концом части 47. Упор 51 закрепляется во втулке 48 болтом 53, один конец которого ввинчивается в упор, а головка 54 упирается в конец втулки 48, выступающий над частью 47 с противоположной стороны от выступа 52. На выступающем конце втулки 48 насажена шестеренка 55, сцепляющаяся (фиг. 8) с шестерней 56, насаженной на вал 57. Последний, в свою очередь, снабжен шестеренкой 58, сцепляющейся с шестерней 59 вала 60. Этот вал снабжен шестеренкой 61, сцепляющейся с шестерней 62 вала 25, который получает вращение от главного вала 4 посредством универсального соединения 23 и набора шестеренок (фиг. 7). Валы 57 и 60, несущие передаточные шестеренки между валом 25 и упором, несущим втулку 48, монтированы на кронштейне 63 (фиг. 8), который может поворачиваться вокруг оси вала 25. Кронштейн 63 с набором шестеренок можно устанавливать по отношению к оси вала 25 посредством болтов 64, входящих в криволинейные пазы 65 кронштейна 63, каковые болты зажимают кронштейн в нужном положении.

Болты 64 ввинчиваются во фланец 66, являющийся частью подшипника 67 вала 25, причем вся конструкция подшипников 67 закрепляется на части 47 болтом 68 (фиг. 5). Возможность регулировки шестеренок между валом 25 и втулкой 48 упора позволяет менять скорость вращения втулки 48 соответствующим выбором, шестеренок. При наборе шестеренок, согласно фиг. 8, скорость, втулки 48 значительно больше скорости вала 25, и это соотношение будет сохраняться независимо от углового перемещения салазок 30 или продольного перемещения рамы 35, благодаря наличию универсального соединения 23 и телескопической трубки 24 между валом 25 и валом 22, получающим вращение от главного вала 4.

Вращаемый отросток 52 загибного упора (фиг. 3 и 12) расположен между роликами 69 и 70, установленными так, что один из Них принимает материал 8 по касательной по мере того, как последний подается валками 6, отклоняет его к отростку упора и загибает в виде спирали (фиг. 13 и 14). Так как положение обоих роликов 69 и 70 в раме 35 может быть регулируемо, и так как они оба получают вращение от вала 25, то в дальнейшем будет описана только установка нижнего ролика 70.

Ролик 70 насажен на вал 77, вращающийся между сторонами полого кронштейна 72 и имеющий шестерню 73 внутри кронштейна. Шестерня 73 сцепляется с холостой шестерней 74, насаженной на вал. 75, поддерживаемый кронштейном, а шестерня 74, в свою очередь, сцепляется с шестерней 76. Последняя (фиг. 6) насажена на конец вала 77, могущего вращаться во втулке 78, а весь роликовый кронштейн 72, с шестеренками 73. и 74 и роликом 70, может поворачиваться, как на- шарнире, на втулке 78. Свободный конец роликового кронштейна 72 (фиг. 1) имеет выступ 79, в который упирается регулирующий, толкач 80, работающий совместно с выступом 81, являющимся частью рамы 35. Цель толкача 80 - поддерживать свободный конец кронштейна 72 так, чтоб ролик 70 мог быть установлен в нужном положении по отношению к упору 51 с целью образования спиральной катушки данного диаметра.

Вал 77 (фиг. 6), несущий шестеренку 76, выступает над подшипниковой втулкой 78 и имеет шестерню 82, сцепляющуюся с зубчаткой 83, насаженной на конец вала 25, так что вал 77 вращается в унисон с упорной втулкой 48, и приводная связь между валом 77 и роликом 70 сохраняется при различных положениях последнего, так как роликовый кронштейн 72 поворачивается вокруг оси вала 77.

Втулка 78, поддерживающая вал 77, является частью отростка 84, который может поворачиваться вокруг оси 85, неподвижно закрепленной на фланце 86 подшипника 67, составляющего часть рамы 35. Ось 85 находится в линии с ведомым валом 25 так, что качание отростка 84 вокруг оси 85 ни в какой мере не нарушает приводной связи между валами 25 и 77, через посредство шестеренок 82 и 83. Отросток 84 имеет криволинейный желобок 87, концентрический по отношению к оси 85, для приема болта 88 (фиг. 6), ввинчиваемого во фланец 86 для закрепления отростка 84 в нужном положении. Для лучшей установки отростка 84 по отношению к оси 85 отросток снабжен выступом 89, простирающимся за паз 87, в который упирается конец болта 90, ввинчиваемого в выступ 91, отходящий от фланца 86. Вращение болта 90 после ослабления закрепительного болта 88, перемещает отросток 84 со всем корпусом роликового устройства вокруг оси 85 так, что ролик 70 перемещается из положения, показанного на фиг. 13, в положение, изображенное на фиг. 14. Цель означенной регулировки - производство правого или левого загиба, для чего предусмотрено приспособление для перемены направления вращения обоих роликов 69 и 70.

Кроме регулировки ролика 70 сначала вокруг оси вала 77, а затем вокруг оси 85, ролик 70 можно передвигать также вперед и назад по отношению к оси изготовляемой спирали. Для этого в кронштейне 72 имеется паз 92, охватывающий подшипниковую втулку 78, в этот паз входит вилка 93, имеющая в своем нижнем конце отверстие для регулирующего шпенька 94, ввинченного в отверстие 95 нижнего конца отростка 84. Шпенек 94 снабжен гайками 96 по противоположным сторонам вилки 93, что дает возможность перемещать весь кронштейн 72 в продольном направлении по втулке 78 и осуществлять относительную регулировку цилиндрических поверхностей упорного выступа 52 и ролика 70.

Очевидно (фиг. 5), что когда роликовый. кронштейн перемещен вбок при помощи вилки 93, холостая шестеренка 74 остается в.сцеплении с шестеренкой 76, закрепленной наглухо на валу 77, так как зубцы шестеренки 76 шире, Чем зубцы холостой шестеренки 74. Верхний ролик 69 поддерживается верхним кронштейном 72а (фиг. 1), могущим поворачиваться вокруг оси точно таким же образом, как нижний ролик 70. Верхний кронштейн 72а может быть отрегулирован угловым и боковым перемещением по отростку 97, монтированному на той же оси 85, поддерживающей отросток 84, на котором монтирован кронштейн. Для того, чтобы перемещения отростков 84 и 97 могли происходить независимо одно от другого, они расположены один на другом на оси 85.

Благодаря возможности отдельной регулировки роликов 69 и 70 они могут с самого начала быть расположены по отношению к упору 51 так, чтобы изготовить спиральную катушку нужного диаметра (фиг. 12). После индивидуальной регулировки роликов 69 и 70 можно отрегулировать салазки 30 со всеми загибочными инструментами относительно вертикальной оси, проходящей по пальцам 28, и очевидно (фиг. 3), что эта вертикальная ось X-X проходит через центр загибочного упора 52. Заплечик 52а (фиг. 11) между упором 52 и телом упора 51 слегка скошен так, что когда лента 8, подаваемая валками 6, отклоняется вниз нижней поверхностью ролика 69, к упору 52, она будет направлена заплечиком 52а к цилиндрической поверхности упора 52. Так же очевидно (фиг. 11), что первоначальная угловая установка салазок 30 вокруг оси X-X такова, что ось спиральной катушки, образуемой работой роликов 69 и 70 и упора 52, образует тупой угол с линией подачи ленты 8.

Этот угол А (фиг. 11) изменяется вместе с углом наклона загибаемой спирали, так как изменение ширины или диаметра ленты 8 вызывает изменение угла наклона изготовленной спиральной катушки. Другими словами, для каждого сечения материала, из которого изготовляется спиральная катушка данного диаметра, существует определенный угол наклона спирали, являющийся самым выгодным при загибании, и предлагаемый станок, главным образом, отличается тем, что установка его на данный угол очень проста и не требует сложной регулировки загибающих инструментов. Если, например, предположить, что реплики 69 и 70 были установлены по отношению к упору 52 для изготовления спиральной катушки определенного диаметра, то очень легко так повернуть салазки 30 вокруг оси X-X, чтобы получить точно угол А между осью Х-X и линией подачи ленты 8.

Станок может давать правую и левую спираль, для чего надо переместить корпуса роликов 72 и 72а движением отростков 84 и 97. Положение загибающих роликов 69 и 70 по отношению к упору 51, при изготовлении левой или правой спирали, показано схематически на фиг. 13 и 14. Так, при изготовлении правой спирали, верхний ролик 69 сначала принимает материал своей нижней поверхностью, будучи отрегулирован в вертикальном положении так, что окружность его очень близко подходит к упору 52, причем центр ролика лежит между осью упора 51 и осью спирали. С другой стороны ролик 70 установлен так, что ось его находится с другой стороны оси спирали, так что окружность его значительно дальше отстоит от (поверхности упора 52. При изготовлений левой спирали положение роликов 69 и 70 по отношению к отростку 52 обратное. Далее, крайний левый направитель 7а материала устанавливается так, чтобы направлять ленту 8 к верхней поверхности нижнего ролика 70 (фиг. 14).

При переходе от правой спирали к левой необходимо также изменить направление вращения обоих роликов 69 и 70 и упора 51. Так, на фиг. 13 все три загибающих инструмента вращаются в направлении часовой стрелки, в то время как на фиг. 14 все три инструмента вращаются в противоположном направлении. Для осуществления этой перемены вращения служит вал 98, установленный в задней стойке 3 машины. Вал 98 (фиг. 7) установлен между валом 17 подающих валков, вращаемым непосредственно главным валом 4 и валом 20, на который насажена шестеренка 19, сцепляющаяся с шестеренкой 21, насаженной на вал 22. В наборе шестеренок имеются три промежуточных вала 20, и когда нужно изменить направление вращения вала 22, с двух валов снимают шестеренки 19, и шестеренки такого же диаметра насаживаются на вал 98. Таким образом, для перехода от правой спирали данного диаметра к изготовлению левой спирали того же диаметра нужно переместить отростки 84 и 97 и надеть шестеренку на вал 98, сняв шестеренку 19 с одного из валов 20, т.е. совсем не нужно производить никакой регулировки загибочных инструментов или даже салазок 30.

Когда нужно начать загибание с переднего конца нового бунта ленты 8, можно оттянуть загибочные инструменты от линии подачи материала и начать подачу вручную, загибая материал на подходящую ручную оправку. Нарезанная часть 42 вала 41 (фиг. 3) достаточно длинна для того, чтобы вся рама 35 смогла продвинуться настолько далеко, чтобы инструменты отошли от линии подачи материала. После ручной заправки рама 35 возвращается в прежнее положение, и станок: может начать работу. Такое перемещение рамы 35 со всеми насаженными на ней инструментами ни в каком случае не изменяет положения отрегулированных инструментов.

На фиг. 10 показан вариант привода загибочных инструментов без универсального соединения между валом в раме и валом в задней стойке станка. В этом варианте выступ 26 передней стойки имеет палец 28а, входящий в салазки 31а так же, как показано на фиг. 3. Нижние салазки 99 отличаются по конструкции от направляющих 32 и могут поворачиваться на валу 100, вращающемся в подшипнике 101 ползуна 99 и в полой нижней части 102 стойки.

Вал 100 имеет на нижнем конце коническую шестеренку 103, а на верхнем - шестеренку 104, сцепляющуюся с конической шестеренкой 105 вала 106, вращающегося в салазках 99. На другом конце вала 106 насажена шестеренка 107 с удлиненными зубцами, сцепляющаяся с шестеренкой 108 набора шестеренок 109, благодаря каковому устройству вращение вала 106 сообщается несущей упор втулке 48а, могущей вращаться в корпусе 110, на котором закреплены также загибочные ролики, монтированные таким же образом, как было описано выше.

Корпус 110 может перемещаться в продольном направлении при помощи вала 111, ввинчиваемого в корпус 110 и могущего вращаться в кронштейне 112, прикрепленном к салазкам 99.

Наличие удлиненных зубцов на шестеренке 107 обеспечивает, несмотря на продольное перемещение корпуса 110, сцепление всего набора шестеренок, приводящих втулку 48а, несущую упор. Коническая шестеренка 103, монтированная на нижнем конце вала 100, может сцепляться с одной из конических шестеренок 113 и 114, монтированных на втулке 115, скользящей по валу 116. Последний поддерживается по концам задней стойкой 3 и полой ножной частью 102. поддерживаемой передней стойкой 2. На валу 116 сидит шестеренка 117, приводимая от моторных шестеренок (фиг. 10); вращение вала 116 передается валу 100 перемещением втулки 115 для сцепления с конической шестеренкой 103 одной из шестеренок 113 и 114. Таким образом, втулка 115 является тем приспособлением, при помощи которого можно изменить направление вращения втулки 48а.

Для того, чтобы можно было закрепить сцепление шестеренки 113 или 114 с шестеренкой 103, вал 116 снабжен отверстиями со скошенными краями 118 и 119, могущими совпадать с отверстиями 120 в конце втулки 115, в каковые отверстия втыкается палец, заставляющий втулку 115 вращаться вместе с валом 116. В варианте приводного механизма, показанного на фиг. 10, салазки 99 и корпус 110 могут быть перемещены вокруг оси, проходящей через палец 28а и вал 100, не нарушая приводной связи между ведущими валом 116 и загибочными инструментами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления из ленточного металла радиаторных пластин со скрученными спирально по перечными полосами | 1933 |

|

SU35797A1 |

| Фасонный токарный станок | 1930 |

|

SU26433A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Станок-автомат для изготовления плетеной металлической сетки | 1957 |

|

SU118800A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| МАШИНА ДЛЯ ВЫРЕЗЫВАНИЯ НЕПОСРЕДСТВЕННО ИЗ ПОРОДЫ КАМНЕЙ ПРАВИЛЬНОЙ ФОРМЫ | 1935 |

|

SU47223A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

| Цепная врубовая машина | 1928 |

|

SU30146A1 |

| Механизм для транспортирования обуви при затяжке | 1930 |

|

SU23831A1 |

| Станок для заготовки кровельных картин | 1948 |

|

SU84936A1 |

1. Станок для загибания в спиральную форму механически подаваемой к загибочным роликам металлической ленты, отличающийся тем, что загибочные ролики 69, 70 и упор 52 (фиг. 5 и 12) монтированы в салазках 30, перемещаемых в направляющих 32, 33, поворотных вокруг оси, перпендикулярной к направлению подачи материала, с целью изменения угла подъема изготовляемой спирали.

2. Форма выполнения станка по п. 1, отличающаяся тем, что для возможности изменения положения роликов 69, 70 в салазках 30, оси роликов установлены в несущих соответствующие зубчатые передачи кронштейнах 72, поворотных на втулках 78 и переставных вдоль них, каковые втулки 78, в свою очередь, выполнены поворотными вокруг неподвижно укрепленной в салазках 30 оси 85.

Авторы

Даты

1934-09-30—Публикация

1930-11-28—Подача