Изобретение относится к гальванопластике, в частности к устройствам для изготовления полых деталей типа тел вращения из различных металлов и сплавов.

Известны устройства для получения цилиндрических полых деталей методом гальванопластики по эластичным матрицам, выполненным из каучуков и резщы. Благодаря тому, что эластичный материал, позволяет матрице легко деформироваться, такие матрицы нашли применение для изготовления деталей со значительными поднутрениями, так как позволяют легко производить съем таких деталей и многократно использовать матрицы 1 и 2.

Однако известные устройства не позволяют получать полые детали высокой диаметральной точности и со сложным рельефом поверхности из за усадки эластичной матрицы в процессе изготовления, а также легкой ее деформируемости в процессе подготовки к наращиванию изделия.

Известно устройство для изготовления полых цилиндрических гильз методом гальваио.пластики, Iсостоящее из цилиндрической камеры с патрубком, образованной натянутой на изолирующие диски внутренней оболочкой .из резино-эластичного материала, и внешней оболочкой, натянутой через промежуточные кольца к выполненной из токопроводного материала, например . В процессе изготовления изделия внешняя токоц{юводная оболочка растянута .за счет повьццения давления в полом пространстве матрицы в результате заполнения его газом - .

10 или жидкостью. После снятия внутреннего давления и восстановления эластичной оболочки гальванический осадок превращается в бесщовную цилиндрическую гильзу. Для получения перфорированных гильз на токопроводную обо15лочку наносят точечные изолирующие покрытия, причем соотнощение толщины этих покрытий к толщине получаемых гильз равно или больше 1:4 3.

Недостатком этого устройства является

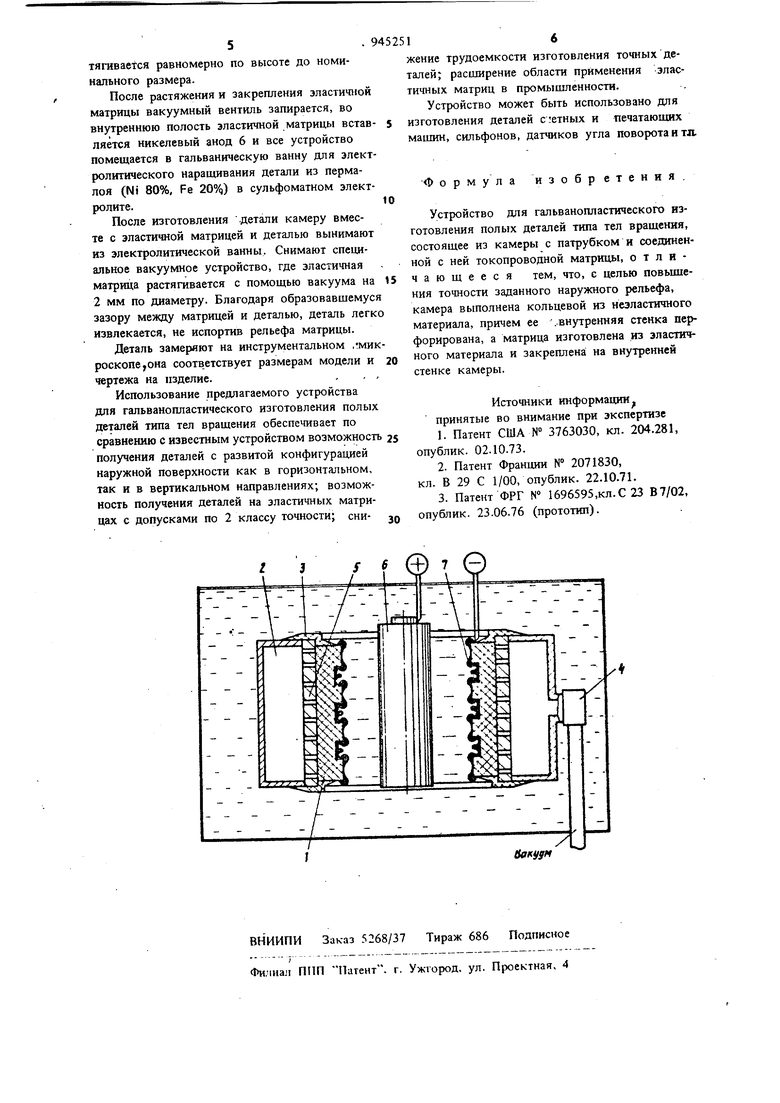

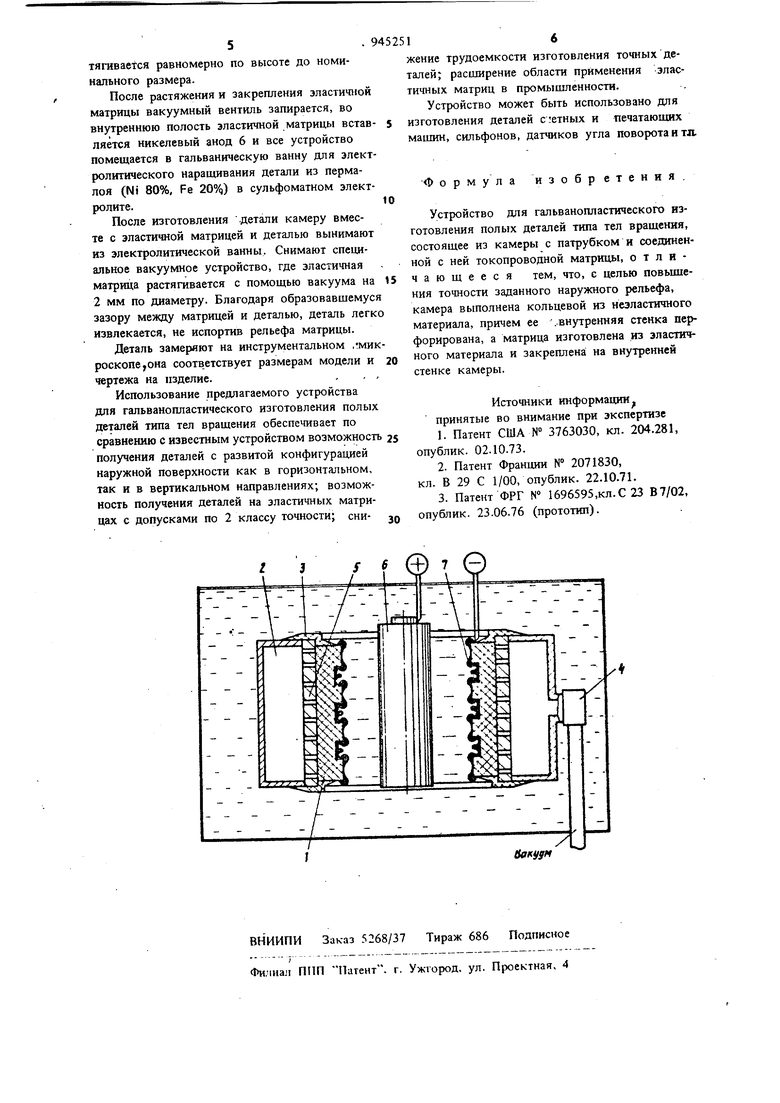

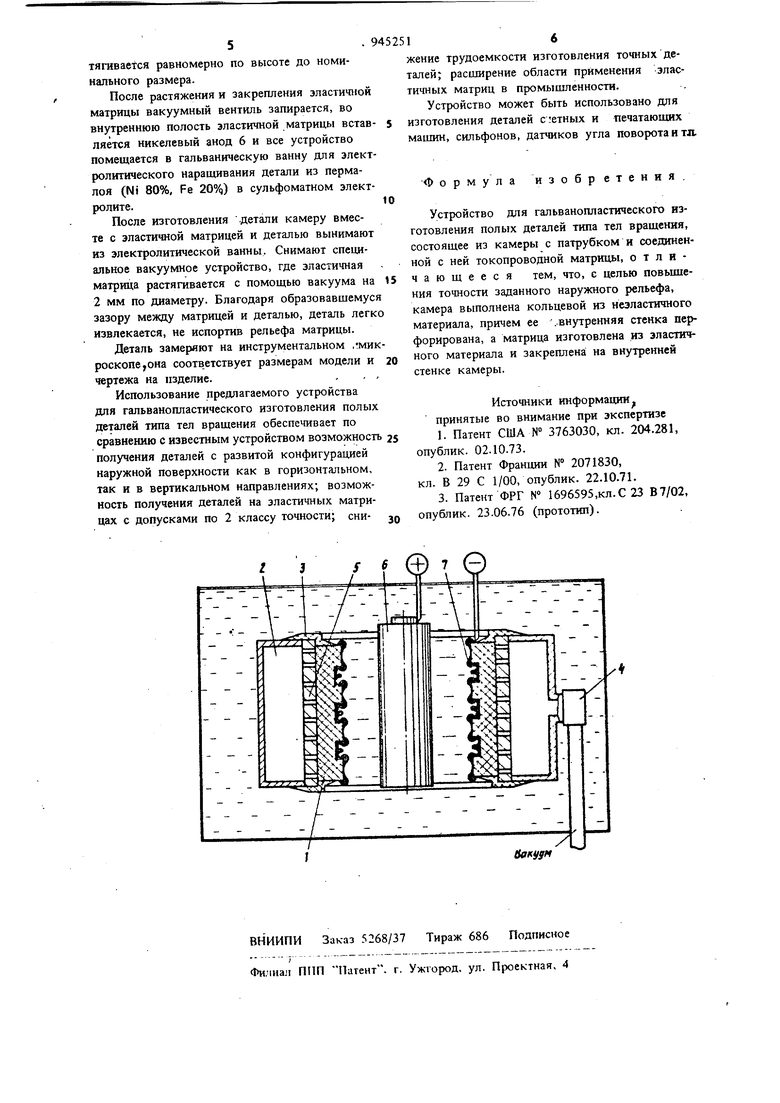

30 то, что растяжение эластичной токопрсводной оболочки ничем не ограничено, а давлением отрегулировать точный диаметр матрицы не представляется возможным Кроме того, закрепление эластичной оболочки на торцовых стенках матрицы нарушает цшшндричность растянутой матрицы. Характер получаемых с помощью этого устройства изделий ограничен получением гладких цилиндрических гильз, так как получение изделий с рельефной поверхностью связано с применением матриц, имеющих разнотолщинность, которые под воздействием внутреннего давления растягиваются неравномерно и дают вздутия в более тонких местах. Целью изобретения является повышение точ ности заданного наружного рельефа при подучении изделий с точно заданным рельефом по всей формообразующей поверхности независимо от усадки матрицы в процессе ее изготовления. Поставленная цель достигается тем, что камера выполняется кольцевой из неэластичного материала, внутренняя ее стенка перфорирована, а токопроводкая матрица изготовлена из эластичного материала и закреплена на внутренней стенке камеры. В процессе изготовления изделия токопроводная матрица растягивается и прижимается к внутренней перфорированной стенке камеры за счет понижения давления в последней, при этом формообразующей является внутренняя поверхность матрицы, Таким образом, величина растяжения любых частей матрицы жестко ограничена диаметром камеры. Внутренний диаметр камеры задается после получения матрицы и учитывает ее фактическую усадку. Величина перепада давления превышает вели чину требуемого для растяжения матрицы до заданного размера, как .минимум, на величину возможных колебаний давления, чем и исключается их влияние на точность получаемых изделий. Па чертеже показано устройство, разрез. Эластичная токопроводная матрица 1 распо ложена внутри камеры 2 и закрыта снизу и сверху эластичными герметизирующими шайбами 3. Камера присоединяется к вакуумному насосу через патрубок 4 (вакуумный вентиль) Матрица прижата наружной поверхностью к . внутренней перфорированной стенке 5, внутри нее помещен анод 6, а гальванический оса.док-изделие 7, являющийся полученной деталью нанесен на внутреннюю поверхность матрицы. Лнод 6 и токопроводная матрица 1 подключен к истошику постоянного тока и все устройство помещено в гальваническую ванну. Устройство используется следующим образом. После размещения матрицы 1 внутри камеры 2 ее герме ги; ируют шайбами 3 и подключают камеру 2 через патрубок 4 к вакуум 9 4 ному насосу. Через перфорацию внутренней стенки 5 камеры 2 с наружной стороны матрицы создается пониженное давление и она, растягиваясь, прижимается к стенке 5, при этом внутренняя поверхность матрицы достигает заданных размеров. Внутри устройства устанавливается анод 6, который, как и сама матрица, подключается к источнику тока, и все устройство помещается в гальваническую ванну, где происходит наращивание изделия 7. После окончания процесса наращивания устройство извлекается из ванны, вакуум в камере 2 снимается и матрица 1 с изделием 7 выталкивается из камеры. Изделие 7 из матрицы. 1 извлекается после ее дополнительного растя- i жения. Пример. Изготавливают полую цилиндрическую деталь ротора индуктивного преобразователя угла в ход из пермалоя с наружным диаметром 019 Н„(-0,013) и высотой Н « 25iO,05 мм. Расположенный яа наружной поверхности детали рельеф состоит из восьми .разрядов с числом зубьев (кодов) Z 64; 32; 16; 8; 4; 2; 1 при высоте их h 0,8 0,05 мм. Величина предельного отклонения центрального угла (б Ь ) между зубьяМи составляет ±2. Шероховатость наружной поверхности детали R/.J 0,2 мкм. Эластичную матрицу прессуют по модели, изготовленной с теми же допусками, что и деталь. Эластичную матрицу вместе с моделью помещают в специальное вакуумное устройство, позволяющее равномерно растягивать эластичную матрицу за наружную поверхность на 2 мм и из растянутой матрицы извлекают модель. На инструментальном микроскопе УИМ-21 замеряют внутренний диаметр матрицы и наруркный Внутренний диаметр матрицы 18,960+ +0,005 мм, что на 40 мкм меньше номинального размера модели, наружный диаметр 35,900НЧ),005 мм, что на 100 мкм меньше номинального диаметра матрицы пресс-формы. С учетом усадки эластичной матрицы 1 изготавливают перфорированный стальной цилиндр из стали 4X13 толщиной 3 мм с отверстиями по всей поверхности через 1 мм 01мм, внутренним диаметром 36±0,002 мкм, являющийся жесткой стенкой 5 камеры 2. Эластичную матрицу помещают в камеру и закрывают сверху и снизу тонкими эластичными герметизирующими шайбами 3. Камеру подсоединяют к вакуумному насосу через патрубок 4. При разряжении 55 Па растяжение эластичной матрицы прекращается, дальнейшее снижение давления до 1 Па не изменяет внутренний диамет эластичной матрицы. Таким образом, эластичная матрица ргк.-тягивается равномерно по высоте до номинального размера. После растяжения и закрепления эластичной матрицы вакуумный вентиль запирается, во внутреннюю полость эластичной матрицы вставляется никелевый анод 6 и все устройство помещается в гальваническую ванну для электролитического наращивания детали из пермалоя (Ni 80%, Fe 20%) в сульфоматном электролите. После изготовления .детали камеру вместе с эластичной матрицей и деталью вынимают из электролитической ванны. Снимают специальное вакуумное устройство, где эластичная матрица растягивается с помощью вакуума на 2 мм по диаметру. Благодаря образовавшемуся зазору между матрицей и деталью, деталь легко извлекается, не испортив рельефа матрицы. Деталь замеряют на инструментальном ,«мик роскопе,она соотв.етствует размерам модели и чертежа на изделие.. , . Использование предлагаемого устройства для гальванопластического изготовления полых деталей типа тел вращения обеспечивает по сравнению с известным устройством возможность получения деталей с развитой конфигурацией наружной поверхности как в горизонтальном, так и в вертикальном направлениях; возможность получения деталей на эластичных матрицах с допусками по 2 классу точности; сни916 жение трудоемкости изготовления точных деталей; расширение области применения эластичных матриц в промышленности. Устройство может быть использовано для изготовления деталей С етных и печатающих машин, сильфонов, датчиков угла поворота и тл формула изобретения. Устройство для гальванопластического изготовления полых деталей типа тел вращения, состоящее из камеры с патрубком и соединенной с ней токопроводной матрицы, отличающееся тем, что, с целью повьшхения точности заданного наружного рельефа, камера выполнена кольцевой из неэластичного материала, причем ее .внутренняя стенка перфорирована, а матрица изготовлена .из эластичного материала и закреплена на внутренней стенке камеры. Источники информации принятые во внимание при экспертизе 1.Патент США № 3763030, кл. 204.281, опублик. 02.10.73. 2.Патент Франции № 2071830, кл. В 29 С 1/00, опублик. 22.10.71. 3.Патент ФРГ № 1696595,кл.С 23 В7/02, опублик. 23.06.76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| Способ нанесения микрорельефа | 1989 |

|

SU1680486A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Гальванопластический способ изготов-лЕНия СлОжНОРЕльЕфНыХ дЕТАлЕй | 1979 |

|

SU834258A1 |

| Способ изготовления высоковольтного изолятора | 1984 |

|

SU1220017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2000 |

|

RU2191688C2 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Способ изготовления пустотелых отливок | 1980 |

|

SU944780A1 |

Авторы

Даты

1982-07-23—Публикация

1977-05-16—Подача