Изобретение относится к металло- обработке, в частности к чистовой, токарной обработке деталей.

Цель изобретения - повьпиение качества обработки за счет обеспечения возможности непрерывного гашения

колебаний оправки во всех направпениях.

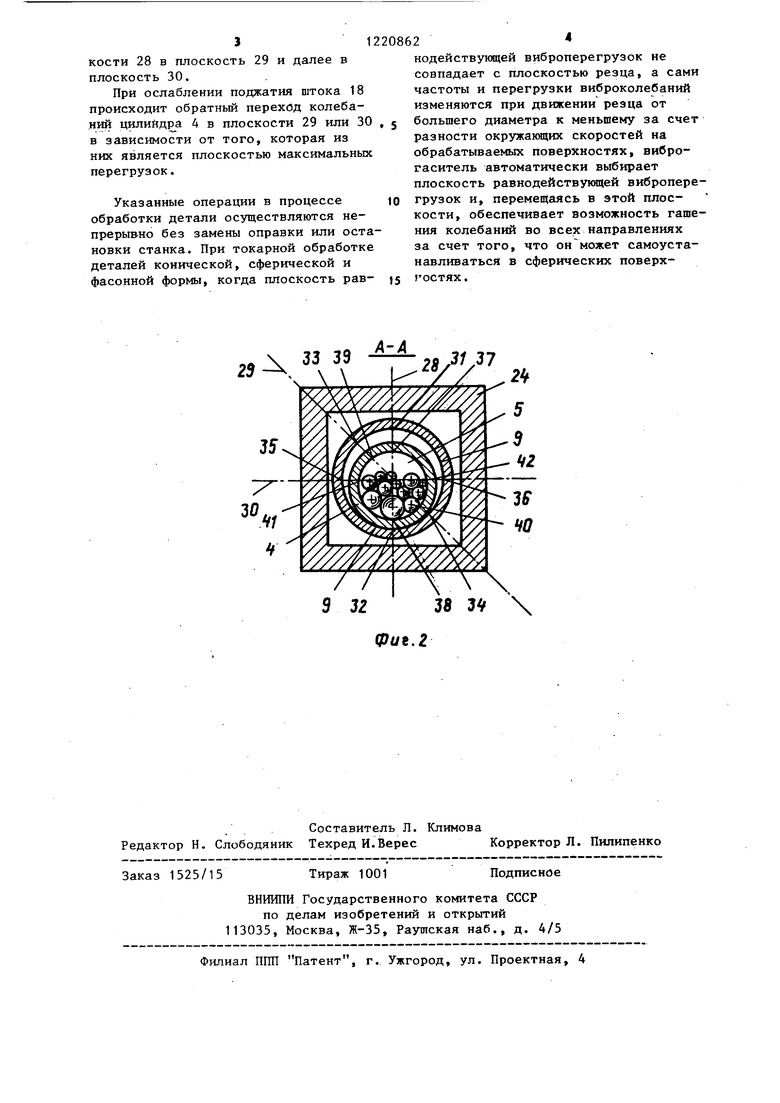

На фиг. 1 изображена расточная оправка, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Расточная оправка содержит корпус 1 в отверстии 2 которого расположен виброгаситель 3 ударного действия, выполненный в виде цилиндра 4, замкнутая полость 5 которого заполнена набором шариков 6, 7 и 8 различного диаметра, выполненных из мягкого металлического материала (например, свинца).

Цилиндр 4 контактирует с цилиндрическими стенками 9 отверстия 2 корпуса 1 и соединен с последним посредством торцового опорного пояска 10, который выполнен заодно с цилиндром 4, а ег поверхность образована пересечением трех сферических поверхностей: двух торцовых 11, 12 и периферийной 13. Торцовый опорный поясок 10 расположен внутри упругого стакана 14, установленного в отверстии 2 корпуса 1 оправки. Периферийная сферическая, поверхность 13 торцового опорного пояска 10 взаимодействует с цилиндрической поверхностью 15 упругого стакана 14. Торцовая сферическая поверхность 11 торцового опорного пояска 10 посредством эксцентрично расположенного относительно оси отверстия 2 корпуса 1 шарика. 16 взаимодействует с дном 17 упругого стакана 14. Противоположная торцовая сферическая поверхность 12 торцового опорного пояска 10 взаимодействует посредством штока 18 с полусферическим наконечником 19 с упругим элементом (пружиной) 20 и регулировочным узлом 21. Шток 18 установлен в корпусе 1 оправки с возможностью осевого перемещения эксцентрично оси 22 отверстия 2 со смещением в сторону, противоположную смещению шарика 16., При этом полусферический наконечник 19 и шарик 16 образуют ось 23 вращения торцового опорного пояска 10.

Упругий элемент 20 с регулировочным узлом 21 расположены в основа20862

НИИ 24 корпуса 1 оправки, а на противоположном конце 25 корпуса 1 находится резцедержатель 26 с резцом 27. Оправка работает следующим об5 разом.

При возникновении виброколебаний оправки в процессе токарной обработки детали цилиндр 4 ударяется о стенки 9 отверстия 2 корпуса 1, при

10 этом ударные импульсы уменьшают

амплитуду колебаний оправки. В этот же момент гашение собственных виброколебаний цилиндра 4 достигается за счет ударных импульсов от шариков

15 6, 7 и 8, перемещакщихся в замкнутой полости 5.

Благодаря наличию торцового опорного пояска 10, поверхность которого образована сферическими поверхностя20 ми 11, 12 и 13, обладающего возможностью вращения в упругом стакане 14 вокруг оси 23, ударные импульсы от цилиндра 4 и шариков 6, 7 и 8 всегда совцадают по направлению с максималь25 .ными перегрузками при вибрации неза- висимо от того, в какой плоскости

28, 29 или 30 эти максимальные перегрузки возникают. Так при гашении виброколебаний в плоскости 28 цилиндр 4 создает ударные импульсы в точках 31, 32 стенки 9; при гашении в плоскости 29 - в точках 33, 34 стенки 9; при наличии колебаний в плоскости 30 - в точках 35, 36 стенки 9.

Гашение собственных колебаний цилиндра 4 осуществляется соответственно за счет ударных импульсов шариков 6, 7, 8 в точках 37 и 38 (плоскость 28), 39 и 40 (плоскость 29), 41 и 42 (плоскость 30) о стенки

30

40

полости 5 цилиндра 4.

При переходных режимах резания изменяются как частоты колебания оправки, так и направления перегрузок, воздействующих на резец 27 и корпус 1. Путем поджатия или ослабления затяжки упругого элемента 20 регулировочным узлом 21 изменяется усилие, воздействующее через шток 1Й

с полусферическим наконечником 19 на торцовый опорный поясок 10, и тем самым изменяется как интенсивность ударных импульсов цилиндра 4 и шариков 6, 7 и 8, так и плоскость их перемещеНИИ 28, 29 и 30, Например, при постепенном поджатии штока 18 в процессе обработки детали осуществляется перевод колебаний цилиндра 4 из плос31

кости 28 в плоскость 29 и далее в плоскость 30.

При ослаблении поджатия штока 18 происходит обратный переход колебаний цилийдра 4 в плоскости 29 или 30 в зависимости от того, которая из них является плоскостью максимальных перегрузок.

Указанные операции в процессе обработки детали осуществляются непрерывно без замены оправки или оста новки станка. При токарной обработке деталей конической, сферической и фасонной формы, когда плоскость рав.. 33 39

ч k-y/ . 2

20862

нодействукицей виброперегрузок не совпадает с плоскостью резца, а сами частоты и перегрузки виброколебаний изменяются при движении резца от 5 большего диаметра к меньшему за счет разности окружающих скоростей на обрабатываемых поверхностях, виброгаситель автоматически выбирает плоскость равнодействукицей вибропере10 грузок и, перемещаясь в этой плоскости, обеспечивает возможность гашения колебаний во всех направлениях за счет того, что он может самоустанавливаться в сферических поверхJ5 гостях.

VA 38 dff

Составитель Л. Климова Редактор Н. Слободяник Техред И.Верес Корректор Л. Пилипенко

Заказ 1525/15

Тираж 1001

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПИП Патент, г. Ужгород, ул. Проектная, 4

Фиг,1

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная оправка | 1985 |

|

SU1284718A1 |

| Способ гашения колебаний вращающейся расточной оправки | 1977 |

|

SU660785A1 |

| Расточная оправка | 1977 |

|

SU660784A1 |

| Резцедержавка к токарному станку | 1982 |

|

SU1060330A1 |

| Инструмент для обработки отверстий | 1989 |

|

SU1690957A1 |

| Динамический виброгаситель | 1983 |

|

SU1071370A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| РЕЗЬБОВАЯ ОПРАВКА | 2003 |

|

RU2248862C1 |

| Виброгаситель колебаний | 1989 |

|

SU1746097A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Расточная оправка | 1982 |

|

SU1134300A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-10-22—Подача