Изобретение относится к металлообработке и может быть использовано для закрепления резьбовых деталей при механической обработке на шлифовальных или токарных станках.

Известна резьбовая оправка к токарным станкам, снабженная упорной гайкой, на наружной поверхности цилиндрической поверхности гайки свободно насажено кольцо, взаимодействующее с гайкой посредством поводкового пальца и выполняющее роль инерционного маховика, а посадочная резьбовая часть оправки выполнена сменной (а.с. СССР №137367, В 23 В 31/40, 1960).

На известной резьбовой оправке невозможно закрепить и обработать резьбовую деталь с точностью, соответствующей необходимым эксплуатационным требованиям.

Наиболее близкой по технической сущности является резьбовая оправка, на корпусе которой выполнен резьбовой участок и установлена резьбовая вставка (а.с. СССР №1646705, В 23 В 31/40, 1989).

Известная резьбовая оправка позволяет производить обработку торцовых поверхностей резьбовой детали, однако невозможно достичь точности обработки, соответствующей необходимым эксплуатационным требованиям.

Задачей изобретения является повышение точности закрепления резьбовой детали за счет самоцентрирования по резьбовой поверхности и повышение точности обработки торцовых поверхностей за счет уменьшения отклонений их параллельности и биения относительно среднего диаметра резьбы, обеспечивающих повышенные эксплуатационные требования.

Поставленная задача достигается тем, что резьбовая оправка, на корпусе которой выполнен резьбовой участок и установлена резьбовая вставка, снабжена установочными элементами, служащими для фиксации резьбовой вставки, выполненной в виде трех секторов, и кольцом, выполненным с возможностью взаимодействия с резьбовым участком, при этом на корпусе выполнена опорная сферическая поверхность, на внутреннем диаметре кольца - центрирующие пояски, а на наружном - коническая поверхность для взаимодействия с секторами, установленными с возможностью взаимодействия со сферической поверхностью и служащими для взаимодействия с обрабатываемой резьбовой деталью.

Для надежного закрепления резьбовой детали резьбовая вставка выполнена в виде трех равных секторов. Трех секторов вставки достаточно для выборки зазоров в резьбовом соединении резьбовой детали.

Опорная сферическая поверхность на корпусе резьбовой оправки выполнена для самоцентрирования секторов. В этом случае устраняются погрешности базирования резьбовой детали на резьбовой оправке.

Кольцо резьбовой оправки размещено на резьбовом участке.

Коническая поверхность (поверхность “а”), выполненная на кольце, предназначена для передачи усилия на поверхность “б” секторов резьбовой вставки, вследствие чего происходит радиальное поджатие секторов к резьбовой детали и осевое их поджатие к опорной сферической поверхности (В). Осевое поджатие в совокупности с радиальным поджатием секторов к резьбе обрабатываемой детали обеспечивает самоцентрирование и закрепление последней на оправке.

Известна оправка для закрепления кольца, которая снабжена установочными элементами, выполненными в виде штифтов (а.с. СССР №1138258, В 23 В 31/40, 1983).

Известна разжимная оправка с разрезным элементом типа цанговой, приводимая в действие штоком, с которым связаны консольные участки разжимного конуса, взаимодействующего на охватывающий его разрезной элемент (а.с. СССР №386720, В 23 В 31/40, 1971).

Известно фиксирующее устройство, содержащее кольцевой фиксирующий элемент и силовой привод, причем фиксирующий элемент выполнен в виде четырех секторов (Патент РФ №2164459, В 23 В 31/00, В 23 Q 3/00, 1999).

Известно устройство для закрепления детали, базирующая поверхность которого выполнена в виде отдельных центрирующих поясков (а.с. СССР №246275, В 23 В 31/40, 1967).

Известные оправки и устройства конструктивно выполнены таким образом, что на них невозможно установить резьбовую деталь и проводить обработку ее торцов с необходимыми эксплуатационными требованиями.

Предлагаемая резьбовая оправка обеспечивает точное закрепление на ней резьбовой детали, особенно большого диаметра (⊘ 100...200 мм), и позволяет обрабатывать ее торцовые поверхности. Обработка торцовых поверхностей резьбовой детали с допуском параллельности не более 0,01 мм обеспечивает биение торцовых поверхностей относительно среднего диаметра резьбы в пределах 0,02-0,03 мм. Эти показатели соответствуют повышенным эксплуатационным требованиям.

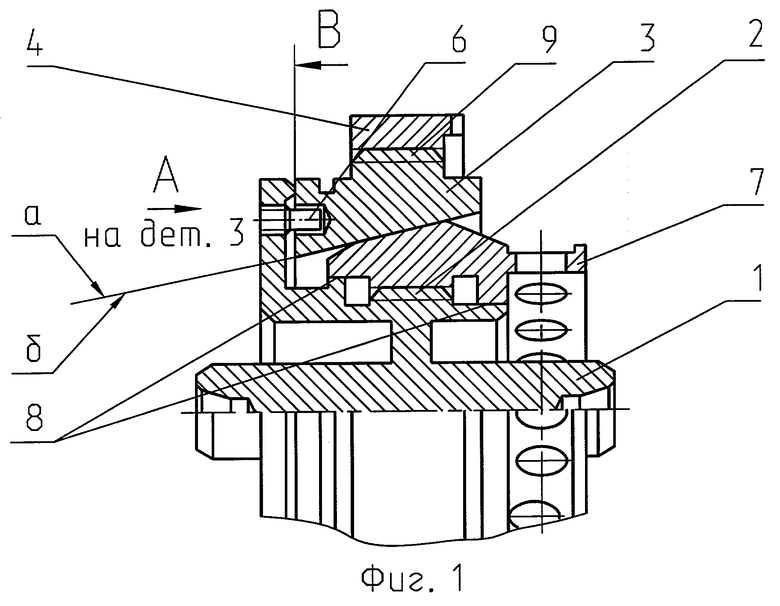

На фиг.1 представлена предлагаемая резьбовая оправка, разрез;

на фиг.2 - вид А дет. 3 на фиг.1.

Резьбовая оправка содержит корпус 1, на поверхности которого выполнен резьбовой участок 2 и установлена резьбовая вставка, выполненная в виде трех секторов 3, предназначенных для взаимодействия с резьбовой деталью 4. Три сектора 3 резьбовой вставки выполнены с равными длинами дуг по диаметру. На поверхности секторов 3 выполнены отверстия 5 для размещения в них установочных элементов 6, выполненных в виде штифтов. Резьбовая оправка снабжена кольцом 7, на внутреннем диаметре которого выполнены центрирующие пояски 8, а на наружном диаметре - коническая поверхность “а”, предназначенная для взаимодействия с поверхностью “б” секторов 3 резьбовой вставки. На корпусе 1 резьбовой оправки выполнена опорная сферическая поверхность В, предназначенная для взаимодействия с секторами 3 и обеспечивающая выборку зазоров в резьбовом соединении резьбовой детали 4. Для более точного центрирования резьбовой детали 4 резьба 9 секторов 3 резьбовой вставки и резьба на резьбовой детали 4 выполнены с допуском цилиндричности среднего диаметра резьбы ≤0,01 мм. Для расширения технологических возможностей резьбовой оправки секторы 3 выполнены сменными. Это позволяет производить обработку различных по диаметру резьбы деталей.

Закрепление резьбовой детали на резьбовой оправке осуществляют следующим образом.

Секторы 3 устанавливают на установочные элементы 6. Кольцо 7 навинчивают на резьбовой участок 2 до соприкосновения с секторами 3. Затем навинчивают резьбовую деталь 4 на резьбу 9 секторов 3 до такого положения, чтобы торцы резьбовой детали 4 были свободными. Такое положение обеспечивает возможность доступа режущего инструмента к торцам резьбовой детали 4. Кольцо 7 навинчивают на резьбовой участок 2 с моментом, который через коническую поверхность “а” кольца 7 передается на поверхность “б” секторов 3. При этом происходит радиальное поджатие секторов 3 к резьбовой детали 4 и осевое их поджатие к опорной сферической поверхности (В), обеспечивающих самоцентрирование и закрепление резьбовой детали 4 на резьбовой оправке. Центрирующие пояски 8 обеспечивают более точное центрирование резьбовой детали 4.

Собранную резьбовую оправку устанавливают в центрах шлифовального или токарного станка (на чертеже не показано). Замеряют отклонение параллельности торцовых поверхностей резьбовой детали 4 и биение относительно среднего диаметра резьбы. При показателях, не соответствующих повышенным эксплуатационным требованиям, торцовые поверхности резьбовой детали 4 обрабатывают.

После обработки резьбовую оправку снимают со станка и разбирают в обратной последовательности.

Обработанную резьбовую деталь 4 устанавливают в специальное приспособление (на чертеже не показано), имеющее погрешность контроля по резьбе не более 0,005 мм. Замеряют отклонение параллельности торцовых поверхностей резьбовой детали 4 и биение относительно среднего диаметра резьбы.

Пример конкретного осуществления.

Секторы устанавливают на установочные элементы. Кольцо навинчивают на резьбовой участок до соприкосновения с секторами. Затем навинчивают гайку с упорной резьбой УП 3° Л/45-138×1,5 на резьбу секторов до такого положения, чтобы ее торцы были свободными. Кольцо навинчивают на резьбовой участок с моментом 1...2 кгс·м, который через коническую поверхность “а” передается на поверхность “б” секторов. Секторы обеспечивают радиальное поджатие к резьбе гайки и осевое поджатие к опорной сферической поверхности В, при этом происходит самоцентрирование и закрепление гайки на резьбовой оправке.

После установки и закрепления гайки резьбовую оправку устанавливают в центрах шлифовального станка. Замеряют отклонение параллельности торцовых поверхностей гайки (0,027 мм) и биение относительно среднего диаметра резьбы (0,042 мм). Показатели замера не соответствуют повышенным эксплуатационным требованиям. Торцовые поверхности гайки шлифуют.

После шлифовки резьбовую оправку снимают со станка и разбирают в обратной последовательности.

Гайку устанавливают в специальное приспособление. Замеряют отклонение параллельности торцовых поверхностей гайки (0,008 мм) и биение относительно среднего диаметра резьбы (0,024 мм). Показатели замера соответствуют повышенным эксплуатационным требованиям.

Предлагаемая резьбовая оправка обеспечивает точное закрепление на ней резьбовой детали и позволяет обрабатывать ее торцовые поверхности. Обработка торцовых поверхностей резьбовой детали с допуском параллельности не более 0,01 мм обеспечивает биение торцовых поверхностей относительно среднего диаметра резьбы в пределах 0,02-0,03 мм. Эти показатели соответствуют повышенным эксплуатационным требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ДЕТАЛИ С ВНУТРЕННЕЙ РЕЗЬБОЙ | 2004 |

|

RU2270738C1 |

| СБОРНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2400333C2 |

| Оправка для закрепления кольца | 1983 |

|

SU1138258A1 |

| ИНСТРУМЕНТОДЕРЖАТЕЛЬ И ИНСТРУМЕНТАЛЬНАЯ ОПРАВКА ДЛЯ НЕГО | 2010 |

|

RU2521541C2 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| Устройство для контроля биения торца относительно оси наружной резьбы детали | 1987 |

|

SU1469336A1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| Устройство для завертывания и вывертывания резьбовых деталей | 1980 |

|

SU944909A1 |

| Устройство для получения покрытий | 1976 |

|

SU599929A2 |

Изобретение может быть использовано при обработке на шлифовальных или токарных станках. На корпусе оправки выполнены опорная сферическая поверхность, резьбовой участок и установлена резьбовая вставка в виде трех секторов, для фиксации которых служат установочные элементы. С резьбовым участком взаимодействует кольцо, на внутреннем диаметре которого выполнены центрирующие пояски, а на наружном - коническая поверхность для взаимодействия с секторами. Сектора, в свою очередь, контактируют со сферической поверхностью и служат для взаимодействия с обрабатываемой резьбовой деталью. Изобретение позволяет повысить точность закрепления и обработки резьбовых деталей. 2 ил.

Резьбовая оправка, на корпусе которой выполнен резьбовой участок и установлена резьбовая вставка, отличающаяся тем, что она снабжена установочными элементами, служащими для фиксации резьбовой вставки, выполненной в виде трех секторов, и кольцом, выполненным с возможностью взаимодействия с резьбовым участком, при этом на корпусе выполнена опорная сферическая поверхность, на внутреннем диаметре кольца - центрирующие пояски, а на наружном - коническая поверхность для взаимодействия с секторами, установленными с возможностью взаимодействия со сферической поверхностью и служащими для взаимодействия с обрабатываемой резьбовой деталью.

| Плунжерная оправка | 1989 |

|

SU1646707A1 |

| US 3990690 А, 09.11.1976 | |||

| US 4398733 A, 16.08.1983. | |||

Авторы

Даты

2005-03-27—Публикация

2003-06-16—Подача