Известен способ штамповки фасонных деталей сложной формы из трубных заготовок с применением электроконтактного нагрева заготовок частями штампа.

Описываемый способ в отличие от известного позволяет изготавливать сложные несимметричные фасонные детали значительной длины. Для этого холодную трубную заготовку последовательными движениями ползуна постепенно напрессовывают на расположенный под ней и нагретый до температуры горячей деформации пуансон, имеюший форму, соответствуюш.ую форме готовой детали. Для изготовления полых деталей с утолшенным дном предварительно производят завальцовку одного конца трубы.

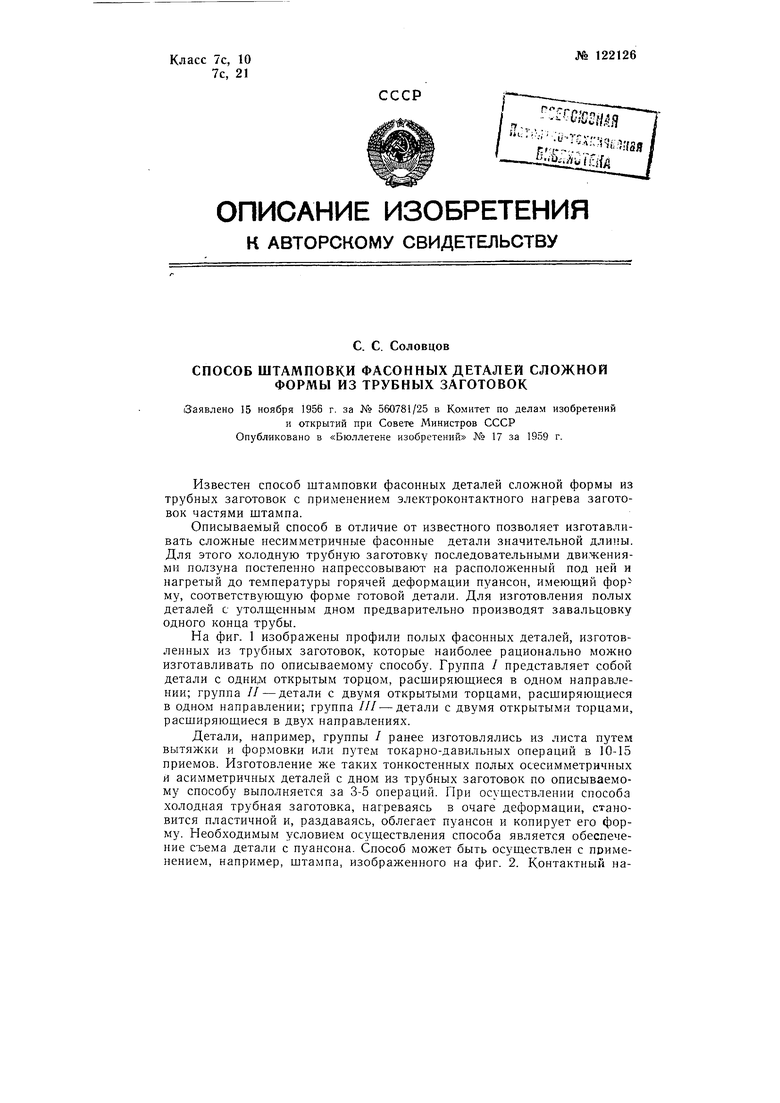

На фиг. 1 изображены профили полых фасонных деталей, изготовленных из трубных заготовок, которые наиболее рационально можно изготавливать по описываемому способу. Группа / представляет собой детали с одним открытым торцом, расширяюшиеся в одном направлении; группа // - детали с двумя открытыми торцами, расширяющиеся в одном направлении; группа /// - детали с двумя открытыми торцами, расширяющиеся в двух направлениях.

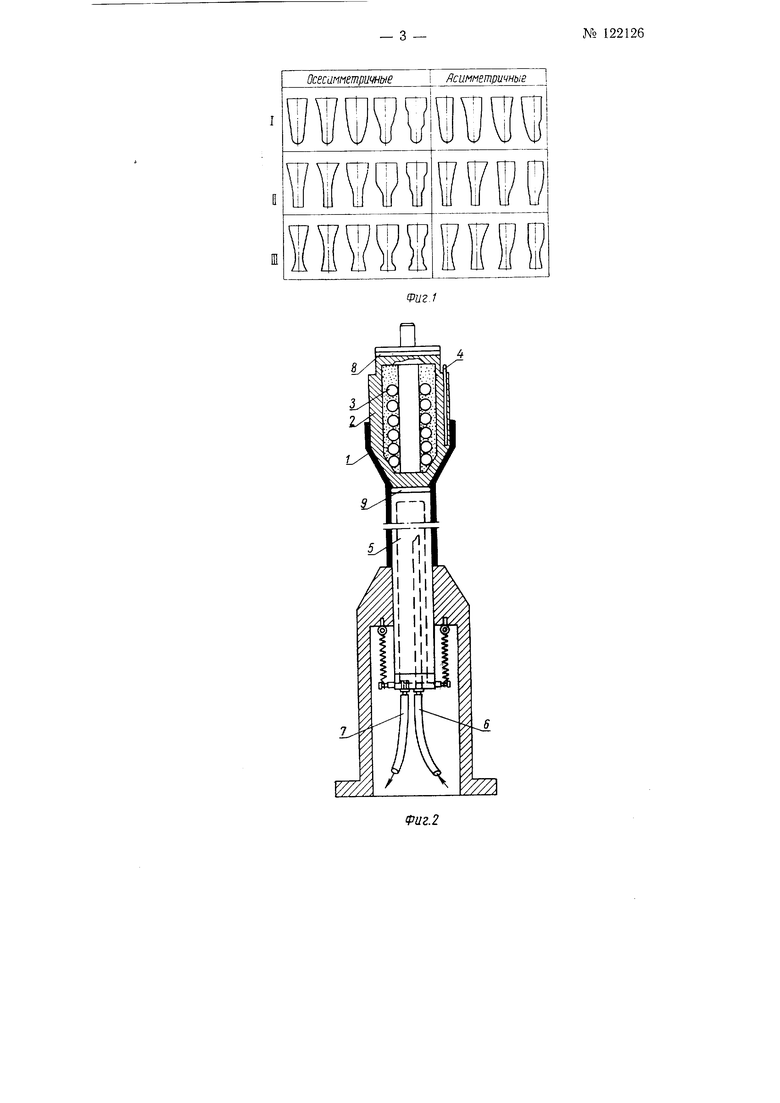

Детали, например, группы / ранее изготовлялись из листа путем вытяжки и формовки или путем токарно-давильных операций в 10-15 приемов. Изготовление же таких тонкостенных полых осесимметричных и асимметричных деталей с дном из трубных заготовок по описываемому способу выполняется за 3-5 операций. При осуществлении способа холодная трубная заготовка, нагреваясь в очаге деформации, становится пластичной и, раздаваясь, облегает пуансон и копирует его форму. Необходимым условием осуществления способа является обеспечение съема детали с пуансона. Способ может быть осуществлен с применением, например, штампа, изображенного на фиг. 2. Контактный на№ 122126- 2 -

грев происходит только в процессе деформации, соприкасающейся с заготовкой / детали горячим пуансоном 2, разогреваемым электропагревательным элемептом 3 до определенной температуры в зависимости от материала заготовки. Температура пуансона контролируется термопарой 4, подключенной к терморегулятору. Нагревается только зона деформации. Недеформпрованпая часть заготовки / охлаждается путем контакта с подвижным плунжером 5 с внутренним охлаждением. Подвод охлаждающей жидкости производится через трубопровод 6, а отвод - через трубопровод 7. Позициями 5 и 9 обозначены теплоизолирующие подкладки. Применение одновременного нагрева заготовки / в зоне деформации и охлаждения в недеформированной зоне увеличивает коэффициент раздачи, резко повышает пластичность в зоне деформации и одновременно повыщает прочность заготовки в недеформированной части. Сочетание указанных двух тепловых воздействий на заготовку дает возможность применить штамповочную операцию раздачи к тонкостенным удлиненным деталям, к которым эта операция в холодном состоянии неприменима из-за разрушения заготовки или потери устойчивости.

Постоянное напрессование заготовки на пуансон (последовательными движениями ползуна пресса) должно соответствовать скорости распространения тепла по заготовке так, чтобы заготовка нагревалась в очаге деформации и не успевала прогреться в недеформированной части (во избежание потери устойчивости). Способ наиболее пригоден для изготовления тонкостенных деталей из теплопроводных металлов и сплавов (алюминиевых, латуни, меди и т.п.).

Предмет изобретения

1. Способ штамповки фасонных деталей сложной формы из трубных заготовок с применением электроконтактного нагрева заготовки частями штампа, отличающийся тем, что, с целью получения возможности изготовления сложных несимметричных фасонных деталей значительной длины, холодную трубную заготовку последовательными движениями ползуна постепенно напрессовывают на расположенный под ней и нагретый до температуры горячей деформации пуансон, имеющий форму, соответствуюшую форме готовой детали.

2. Прием выполнения способа по п. 1, отличающийся тем, что для изготовления полых деталей с утолщенным дном предварительно производят завальцовку одного конца трубы.

ОсесаппетричныеI Дсимметричные

jJV

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формовки полых тонкостенных деталей | 1957 |

|

SU116539A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| Способ изготовления полых изделий коробчатой формы с разновысокими стенками | 1990 |

|

SU1731383A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ КОНИЧЕСКОЙ ФОРМЫ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1988 |

|

RU2057610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 2012 |

|

RU2499649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

Авторы

Даты

1959-01-01—Публикация

1956-11-25—Подача